一种电机风叶装配结构的制作方法

1.本实用新型涉及电机,更具体地说,它涉及一种电机风叶装配结构。

背景技术:

2.为提高电机的散热性能,申请人设计有一款具有散热风叶的电机,该散热风叶固定于电机的转子一端,从而转子在旋转的过程中,散热风叶同步旋转,从而扰动气流提高电机内外的热交换效率,进而提升电机的散热性能。

3.公告号为cn207442632u的中国专利公告的新型电机风叶固定结构及风叶固定工艺结构,其技术要点是:包括由若干冲片叠装而成的转子铁芯和风叶,所述风叶位于转子铁芯轴向侧,所述风叶包括若干固定于转子铁芯周向外缘侧的叶片,若干叶片呈环形均匀间隔设置,所述叶片周向外缘位于转子铁芯周向外缘外侧,所述风叶上设有若干条形引脚,所述条形引脚轴线与转子铁芯轴线平行设置,若干条形引脚呈环形均匀间隔设置于风叶上,条形引脚固定于转子铁芯周向外缘的齿槽的槽口内。

4.上述技术方案,通过条形引脚和于转子铁芯的齿槽槽口嵌合,实现散热风叶与转子的装配,但是这样的装配方式缺乏对于轴向的限制,因此上述技术方案还公开有:所述条形引脚位于转子铁芯的槽口内并与转子铁芯点胶固定,即利用胶水进行加固;申请人认为上述风叶的装配方式存在一定的不便性,因此需要提出一种新的方案来解决这个问题。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于提供一种电机风叶装配结构,充分利用转子的本身结构,实现对风叶组件的装配固定,无需点胶加固风叶组件,有效提高装配便捷性。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种电机风叶装配结构,包括转子铁芯,所述转子铁芯包括多个转子齿,相邻所述转子齿之间具有齿槽,所述转子铁芯同轴设置有转轴,所述转子铁芯的一端设置有风叶组件,所述风叶组件包括外环、内环以及叶片,所述外环抵接于转子铁芯的端面,所述外环对应每个齿槽均设置有条形引脚,所述条形引脚与齿槽插接配合,所述内环环绕于转轴且其内圆周面设置有若干凸条,所述转轴过盈套接有换向器,所述换向器压紧于凸条。

7.通过采用上述技术方案,利用条形引脚和齿槽的插接配合,实现对风叶组件角度的定位和相对旋转活动度的限制;利用转子铁芯端面贴合外环,利用换向器抵紧凸条,结合以上两点,实现对风叶组件轴线向两端的夹紧限制,进而消除风叶组件沿轴线的活动度;综上所述,本技术充分利用转子的本身结构,实现对风叶组件的装配固定,相较于现有技术,无需点胶加固风叶组件,有效提高装配便捷性。

8.本实用新型进一步设置为:所述外环和内环呈同轴设置,且处于不同的平面,所述叶片具有相互垂直的连接段a和连接段b,所述连接段a的端部与外环端面固定,所述连接段b的端部与内环外圆周面固定。

9.本实用新型进一步设置为:所述叶片于连接段a和连接段b的内夹角处设置有圆弧避让面。

10.本实用新型进一步设置为:所述条形引脚的底端两侧均设置有倒角。

11.本实用新型进一步设置为:所述换向器设置有多个绕线台,所述凸条与绕线台一一对应,且处于绕线台之下。

12.本实用新型进一步设置为:所述绕线台和换向器对应凸条设置有槽口,所述凸条部分嵌合于槽口。

13.综上所述,本实用新型具有以下有益效果:充分利用转子的本身结构,实现对风叶组件的装配固定,相较于现有技术,无需点胶加固风叶组件,有效提高装配便捷性;形成一个立体的气流沟通空间,有效提高气体交换效率,进而提高散热效果;使得叶片不仅具有扰动气流的功能,而且承担了外环和内环的连接作用;通过圆弧避让面增大叶片与转子齿绕线位置的距离,进而避免可绕线圈数受到影响;通过减小条形引脚底端的截面面积,提高其对准于齿槽的便捷性;一方面增大凸条的被压紧面积,另一方面通过对凸条和绕线台相对位置的限定,降低凸条对于正常绕线的影响;一方面提高换向器和凸条的连接稳定性,另一方面实现风叶组件对于换向器旋转活动度的限制。

附图说明

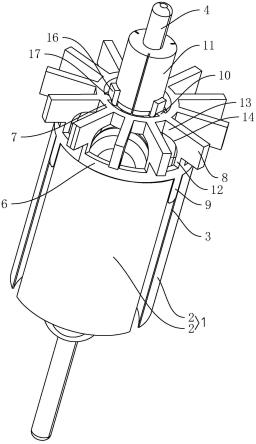

14.图1为本技术的整体结构示意图;

15.图2为本技术的爆炸图;

16.图3为本技术转子铁芯的结构示意图;

17.图4为本技术风叶组件的结构示意图;

18.图5为本技术换向器的结构示意图。

19.附图说明:1、转子铁芯;2、转子齿;3、齿槽;4、转轴;6、外环;7、内环;8、叶片;9、条形引脚;10、凸条;11、换向器;12、连接段a;13、连接段b;14、圆弧避让面;15、倒角;16、绕线台;17、槽口。

具体实施方式

20.以下结合附图对本实用新型作进一步详细说明。

21.一种电机风叶装配结构,如图1、图2、图3所示,包括转子铁芯1,转子铁芯1包括多个转子齿2,相邻转子齿2之间具有齿槽3,转子铁芯1同轴插接固定有转轴4,转子铁芯1的一端设置有风叶组件,风叶组件包括外环6、内环7以及叶片8,外环6抵接于转子铁芯1的端面,外环6对应每个齿槽3均一体成型有条形引脚9,条形引脚9与齿槽3插接配合,内环7环绕于转轴4且其内圆周面一体成型有若干凸条10,转轴4过盈套接有换向器11,换向器11压紧于凸条10。

22.本技术利用条形引脚9和齿槽3的插接配合,实现对风叶组件角度的定位和相对旋转活动度的限制;利用转子铁芯1端面贴合外环6,利用换向器11抵紧凸条10,结合以上两点,实现对风叶组件轴线向两端的夹紧限制,进而消除风叶组件沿轴线的活动度;综上所述,本技术充分利用转子的本身结构,实现对风叶组件的装配固定,相较于现有技术,无需点胶加固风叶组件,有效提高装配便捷性。

23.为提高散热效果,如图4所示,外环6和内环7呈同轴设置,且处于不同的平面,从而形成一个立体的气流沟通空间,相较于现有技术中平面式的换气,有效提高气体交换效率,进而提高散热效果;需要说明的是,叶片8具有相互垂直的连接段a12和连接段b13,连接段a12的端部与外环6端面固定,连接段b13的端部与内环7外圆周面固定,使得叶片8不仅具有扰动气流的功能,而且承担了外环6和内环7的连接作用。

24.为防止叶片8影响转子齿2的绕线圈数,如图1、图4所示,叶片8于连接段a12和连接段b13的内夹角处一体成型有圆弧避让面14,从而通过圆弧避让面14增大叶片8与转子齿2绕线位置的距离,进而避免可绕线圈数受到影响。

25.为便于条形引脚9对准于齿槽3,如图4所示,条形引脚9的底端两侧均一体成型有倒角15,从而通过减小条形引脚9底端的截面面积,提高其对准于齿槽3的便捷性。

26.换向器11亦称整流子,是有刷电机必不可少的结构,如图5所示,换向器11加工成型有多个绕线台16,绕线台16的作用于常规的连接片相同,都是供绕设于各个转子齿2之上的铜线连接换向器11的结构;本技术采用厚度较大的绕线台16是为了实现对凸条10的进一步压紧,具体如下,凸条10与绕线台16一一对应,且处于绕线台16之下,一方面增大凸条10的被压紧面积,另一方面通过对凸条10和绕线台16相对位置的限定,降低凸条10对于正常绕线的影响。

27.需要说明的是,如图1、图5所示,绕线台16和换向器11对应凸条10加工成型有槽口17,凸条10部分嵌合于槽口17,一方面提高换向器11和凸条10的连接稳定性,另一方面实现风叶组件对于换向器11旋转活动度的限制。

28.具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1