一种低成本小尺寸半控整流变频器的制作方法

1.本实用新型涉及变频技术领域,尤其涉及大型中央空调用的低成本小尺寸变频技术。

背景技术:

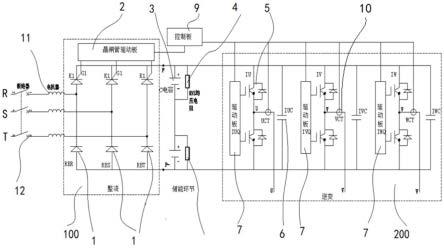

2.随着经济发展,能效问题,环保问题越来越受到关注,为了节能减排,追求能效比,中央空调越来越趋向变频化,变频器的应用越来越多。目前市面上的变频器按电压变换方式分为:交-交变频器,交-直-交变频器。交-交变频器由于输出频率低,使用功率器件多,输入无功功率大,应用较少。目前大多数使用的是交-直-交变频器,交-直部分为交流转化直流,大部分使用了不控整流。不控整流需要使用整流桥、启动电阻和旁路接触器等器件,存在器件多成本高等问题。

3.如图1-图3的现有变频柜方案,包含:整流、储能环节、逆变三个部分的电路。整流:rbr/s/t为二极管,三相不控整流,将输入交流电转化为直流;

4.储能环节:c是电容, res1/2/3是缓冲电阻,km为旁路接触器,直流上电时先经过缓冲电阻再达到c电容,电容充电完毕后旁路km吸合;

5.逆变:iu/v/w为igbt,iu/v/wc吸收电容,iu/v/wq驱动板,将直流电转化为交流电输出给电机;

6.现有方案存在以下风险:

7.该方案电柜上电过程中电容充电电流先经过缓冲电阻res,充电完毕后旁路接触器km吸合断开充电电阻,当缓冲电阻故障时充电电流大易造成整流桥和直流电容损坏;

8.该方案上电过程中电容充电电流先经过缓冲电阻res,充电完毕后旁路接触器km吸合断开充电电阻,当km故障时,缓冲电阻无法被旁路,缓冲电阻会发热损坏;使用接触器km以及缓冲电阻res,成本较高电柜尺寸大。

技术实现要素:

9.本实用新型要解决的技术问题是,针对现有不控整流变频器有一定风险且成本高尺寸大问题,提供一种低成本小尺寸半控整流变频器进行解决。

10.本实用新型为解决上述技术问题所采用的技术方案是:

11.一种低成本小尺寸半控整流变频器,包括三相桥式整流电路(100)、三相逆变电路(200)和两者之间的储能环节电路;输入电源的rst三相分别连接到三相桥式整流电路(100),由三相逆变电路(200)uvt三相输出端输出变频电压电流;其特征在于:所述三相桥式整流电路(100)为晶闸管驱动板(2)连接三相桥式整流电路构成;所述储能环节电路仅由rvs均压电阻(4)跨接在电容(3)的正负极之间构成,电容(3)的正极连接到三相逆变电路(200)的输入端正极,电容(3)的负极连接到三相逆变电路(200)的输入端负极。

12.上述技术方案中,还包括控制板(9),控制板(9)控制线连接到晶闸管驱动板(2)。

13.上述技术方案中,三相逆变电路(200)的每一相均包括一个igbt驱动板(7)和两个

串接的igbt元件(5),在各相两个串接的igbt元件之间搭接一个霍尔传感器(10),控制板(9)控制线连接到晶闸管驱动板(2)和igbt驱动板(7)以及霍尔传感器(10)。

14.上述技术方案中,igbt驱动板(7)安装在igbt元件(5)的正面,igbt驱动板(7)焊盘与igbt触头焊锡焊接。

15.上述技术方案中,三相桥式整流电路(100)包括三相晶闸管(1)并列各相电容rbc构成;晶闸管驱动板(2)的三相输出端分别连接各相晶闸管(1)的控制极g1。

16.上述技术方案中,所述控制板(9)安装在电容(3)的正前方。

17.上述技术方案中,所述电容(3)设置多个电容c1~cn串接;各电容(3)的正极连接到igbt元件(5)的输入的正极,电容(3)的负极连接到igbt元件(5)的输入的负极。

18.上述技术方案中,所述储能环节电路在正负极之间设置两个串接电容(3),针对每个电容(3),均设置一个rvs均压电阻(4)跨接在所述电容(3)的正负极之间。

19.上述技术方案中,输入电源的rst各相均顺次通过各相线上的断路器(12)和电抗器(11)分别连接到三相桥式整流电路(100)。

20.上述技术方案中,设置用于出线接线用的铜排(8);断路器(12)下端使用铜排(8)连接到电抗器(11)的右侧;电抗器(11)的左侧通过铜排(8)连接到各相晶闸管(1)的输入侧;各相晶闸管(1)的输出正极通过铜排(8)连接到电容(3)的正极;各相晶闸管(1)的输出负极通过铜排(8)连接到电容(3)的负极。

21.相对于现有技术,本实用新型的有益效果如下:

22.本实用新型的变频装置设计半控整流代替不控整流,实现直流母线电压受控,实现直流母线电压缓慢上升,替换缓冲电阻及旁路接触器,直流母线电压上升比缓冲电阻更缓慢,上升时间从136毫秒延长到3.58秒,电容寿命更长,变频器更安全。

23.本实用新型的变频装置设计使用半控整流驱动板实现晶闸管可控,电压受控。

24.本实用新型的变频装置设计半控整流电压缓慢上升,代替缓冲电阻以及旁路接触器;电柜成本低,尺寸小。

25.本实用新型的变频装置不使用缓冲电阻及旁路接触器,减少器件不稳定性,变频器性能更好。

附图说明

26.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

27.图1是现有技术中不控整流变频器主回路图。

28.图2是现有技术中不控整流变频柜结构图。

29.图3是图2现有技术中不控整流变频柜的另一面结构图。

30.图4为本实用新型低成本小尺寸半控整流变频器主回路图。

31.图5为本实用新型低成本小尺寸半控整流变频器的半控整流驱动板回路图。

32.图6为本实用新型的半控整流变频器结构方案图。

33.图7为本实用新型的半控整流部分结构示意图。

34.图8为本实用新型直流母线电压与全控整流情况下的对比波形图。

具体实施方式

35.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

36.如图4和5所示,根据本实用新型实施的低成本小尺寸半控整流变频器包括以下三个环节:

37.整流:rbr/s/t为晶闸管配置晶闸管驱动ir/s/t驱动板,使用三相半控整流,将输入交流电转化为直流,上电时半控整流回路控制输出电压缓慢上升;

38.储能环节:c1~cn是电容,上电时先经过半控整流再达到c电容,由于电压缓慢上升;

39.逆变:iu/v/w为igbt,iu/v/wc吸收电容,iu/v/wq驱动板,将直流电转化为交流电输出给电机;

40.rbr/s/t晶闸管1、晶闸管驱动ir/s/t驱动板2、电容3、rvs均压电阻4、igbt5、iu/v/wc吸收电容6、iu/v/wq驱动板7、铜排8、控制板9、霍尔传感器10、电抗器11、断路器12。

41.如图6,图7为实体结构分布图。

42.断路器12下端使用铜排8连接到电抗器11的右侧。

43.电抗器11的左侧通过铜排8连接到rbr/s/t晶闸管1的输入侧。

44.rbr/s/t晶闸管1的输出+通过铜排8连接到电容3的正极。

45.rbr/s/t晶闸管1的输出-通过铜排8连接到电容3的负极。

46.rvs均压电阻4跨接在电容的正与负之间。

47.电容3的正极连接到igbt5的输入的正极,电容3的负极连接到igbt5的输入的负极。

48.igbt驱动板7安装在igbt5的正面,igbt驱动板焊盘与igbt触头焊锡焊接。

49.igbt5输出侧安装铜排8用于出线接线用,并穿过霍尔传感器10。

50.晶闸管驱动ir/s/t驱动板2安装在安装板左上角,控制线连接到rbr/s/t晶闸管1用于驱动晶闸管。

51.控制板9安装在电容3的正前方,控制线连接到晶闸管驱动ir/s/t驱动板2、霍尔传感器10用于驱动晶闸管,读取输出电流。

52.如图8,从对比波形图可以看到,本实用新型的半控整流上升到设定的电压(如414v)仅仅需药3.58秒,而不控整流需要136毫秒。本实用新型相对于不控整流能够控制输出电压缓慢上升。

53.本实用新型中涉及的未说明部分与现有技术相同或采用现有技术加以实现。

54.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1