一种电机机壳与电机定子的固定结构的制作方法

1.本实用新型涉及电机领域,尤其涉及一种电机机壳与电机定子的固定结构。

背景技术:

2.电机是电动三轮车的动力机构,其工作状态时的稳定性直接影响着车辆行驶的平稳性和驾驶者的驾乘体验。

3.传统的电动三轮车电机,其机壳和定子之间通常采用销钉或者螺栓固定。这种固定方式需要作业人员手工操作,生产效率较低;同时,由于电机在长时间荷载状态下作业,电机会抖动且发热量高,机筒容易变形,从而导致销钉或者螺栓松动脱落,使电机产生异响,缩短电机使用寿命,降低电机性能,进而引发驾乘安全隐患。

技术实现要素:

4.为解决上述现有技术中存在的问题,本实用新型提供一种电机机壳与电机定子的固定结构。

5.本实用新型提供的技术方案如下:

6.一种电机机壳与电机定子的固定结构,包括机壳和定子,所述机壳包括主壳体、前端盖和后端盖,所述定子包括定子本体、上端绕线骨架和下端绕线骨架,其中,所述主壳体的两端分别固定连接所述前端盖和所述后端盖,所述定子本体的两端分别固定连接所述上端绕线骨架和所述下端绕线骨架,其特征在于,所述主壳体内侧面与所述定子外侧面嵌合固定。

7.优选的,所述主壳体内侧面设有至少2个凸肋,所述定子本体的外侧面设有与所述凸肋配合的槽部。

8.优选的,所述凸肋自所述主壳体的一端起至所述主壳体的另一端止,所述凸肋的截面具有柱状根部和位于柱状根部顶端的膨胀部。

9.优选的,所述凸肋与所述槽部采用冷压工艺组装,所述凸肋与所述槽部过盈配合。

10.优选的,所述前端盖、所述后端盖、所述上端绕线骨架和所述下端绕线骨架均设有与所述凸肋配合的槽部。

11.优选的,所述凸肋数量为6个,相邻所述凸肋间的夹角为60

°

,所述槽部深度为1-2.5mm。

12.优选的,所述机筒的外侧面相对所述凸肋处设有加强筋。

13.本实用新型的有益效果:

14.1、机筒内侧壁的凸肋嵌入定子的槽部后过盈配合成一个整体,避免电机使用过程中发热导致机筒变形,在电机大扭矩下导致定子与机筒固定不牢靠;且能够有效提升电机转子的同心度,在转子高速运转时减少抖动、扫膛等异响,降低电机噪声,提升电机性能和运行质量。

15.2、本实用新型提供的固定结构,方便通过机械手安装,实现其自动化操作。机械手

首先抓取定子并将其固定在定位组装模具中,而后机械手抓取配置的上端绕线骨架和下端绕线骨架方别放置在定位组装模具中;上端绕线骨架和下端绕线骨架位于定子两端,通过凹槽和槽部进行自动定位安装;机械手接下来抓取机筒,采用冷压工艺完成凸肋和槽部的配合,实现物料准确定位、高效安装,节省安装过程中的人工。

附图说明

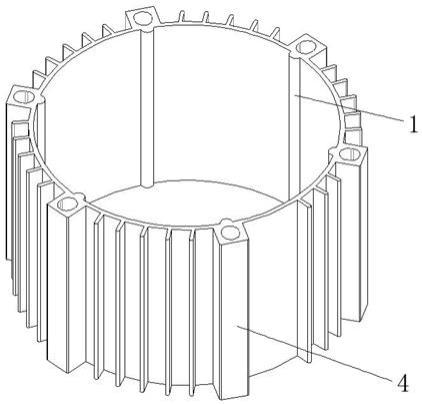

16.图1:电机机筒示意图;

17.图2:电机定子本体示意图;

18.图3:上端绕线骨架示意图;

19.图4:下端绕线骨架示意图;

20.图5:电机前端盖示意图;

21.图6:电机后端盖示意图;

22.图7:凸肋和槽部配合示意图。

23.图中:1-凸肋,2-凹槽,3-槽部,4-加强筋。

具体实施方式

24.下面结合附图以实施例的方式详细描述本实用新型。

25.需要说明的是,在说明书当中使用了某些词汇来指称特定组件,本领域技术人员应可以理解,技术人员可能会用不同名词来称呼同一个组件。本说明书并不以名词的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。说明书中所提及的“包含”或“包括”为一开放式用语,故应解释成“包含但不限定于”。

26.如图1至图7所示,一种电机机壳与电机定子的固定结构,包括机壳和定子。

27.所述机壳包括机筒、前端盖和后端盖,所述机筒的两端分别与前端盖和后端盖连接固定。

28.所述机筒的内侧壁设有凸肋,所述凸肋的截面为半圆形,所述凸肋的两端不超过机筒的两端面,最好两者齐平;所述凸肋既可以设置成整体的条状结构,也可以设置成多段不连续的条状结构;所述凸肋的数量为6个,在机筒内侧壁等分分布。

29.所述前端盖的底面和所述后端盖的底面均开设有凹槽,所述凹槽与机筒内侧壁的凸肋形状吻合且数量相同;前端盖和后端盖与机筒组装时,凸肋的两端卡嵌在所述凹槽中,形成固定连接结构。

30.所述定子位于机壳内部,包括定子本体、上端绕线骨架和下端绕线骨架。所述定子本体的两个端面分布多个安装孔,所述上端绕线骨架和下端绕线骨架的底面设有与所述安装孔配合的安装柱,所述定子本体的两端分别与所述上端绕线骨架和下端绕线骨架连接固定。所述定子的外侧面设有与所述凸肋配合的6个槽部。

31.以下作为优选的,本实施例中:

32.设置在机筒内侧壁的凸肋数量可以根据实际生产作业时的要求进行调整,但至少为2个,同时,前端盖和后端盖底面上的凹槽数量作对应调整,定子的外侧面上的槽部数量作对应调整。

33.凸肋的高度以及凹槽和槽部的深度应根据电机制造的技术需求作相应调整,其

中,槽部的深度尺寸优选为1-2.5mm。

34.机筒的外侧面对应凸肋位置处设有加强筋,前端盖和后端盖在凹槽处设有加强筋,用于增加电机的机械强度。

35.所述槽部开设在定子本体的相邻的极槽间,能够有效避免磁感线被切割的现象,降低对磁感应线完整性的影响,提升电机的工作性能。

36.为使所述凸肋与所述凹槽和所述槽部紧密配合不易脱落,所述凸肋设有杆体和膨胀部;所述膨胀部设置在所述杆体的顶端,所述凹槽形状相对所述膨胀部作配合性变化。

37.上述实施例中,

38.在机筒内侧壁设置凸肋,能够在机壳和定子的装配过程中,对机筒采用冷压工艺完成装配作业,从而替代传统的对机筒采用的热套加工工艺。采用冷压工艺能够杜绝作业人员被烫伤的风险,同时,凸肋与凹槽以及槽部过盈配合,避免电机工作时异响。并且,通过凸肋和槽部的过盈配合,能够将定子的外侧面和机壳的内表面贴合,起到定子有效散热的效果,提高电机性能。

39.冷压工艺是生产制造过程中的现有技术工艺,即在常温环境下,待组装的零部件不需要进行热处理而直接组装的工艺。

40.以下描述本实施例适合自动化产线的原理。

41.定子、上端绕线骨架和下端绕线骨架放置于固定的区域或者工位上,编程机械手的行动路线,机械手依次抓取固定放置的定子、上端绕线骨架和下端绕线骨架,按照先后顺序将定子、上端绕线骨架和下端绕线骨架放入定位模具中。定位模具设有防呆措施,根据凸肋和凹槽实现物料准确定位。完成定子、上端绕线骨架和下端绕线骨架的定位后,启动绕线机,绕线机根据设计的绕线路径完成自动绕线。

42.绕线作业完成后,定子由半成品转变为成品,机械手抓取绕线完成的定子,将其转入下道装配工序。另一机械手抓取机筒,将机筒与定子实现套装装配,此过程中,通过机筒的凸肋和定子外侧的槽部实现定位装配。

43.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1