一种可调式母线槽连接器的制作方法

1.本实用新型涉及配电设备技术领域,尤其涉及母线槽的功能单元,具体地说是一种可调式母线槽连接器单元。

背景技术:

2.在低压供电系统中,母线槽系统具有载流量大、分接灵活、外形美观等特点而被广泛使用。母线槽连接器单元用于母线槽接头之间的连接,安装过程中母线槽接头连接质量的好坏将直接影响安装质量好坏和施工进度快慢。传统的母线槽连接器如图1、图2所示,由前后压板18、一对碗形垫圈19、方形螺母20、绝缘隔管21、接头铜排22、后绝缘边板23、一组绝缘中板24、前绝缘边板25、指示牌26、力矩螺栓27组成。每个绝缘中板24和其两面设置的接头铜排22构成一个导体连接组件,前压板18、前绝缘边板25、一组导体连接组件、后绝缘边板23和后压板18依次套装在绝缘隔管21上;后压板18内设置一个碗形垫圈19和方形螺母10,前压板18内设置另一个碗形垫圈19,力矩螺栓27依次穿过前压板18、绝缘隔管21和后压板18与方形螺母20配合。指示牌26置于力矩螺栓27头部双螺头凹槽内。

3.上述结构的母线槽连接器,接头铜排生产过程中需要冲孔拉伸成弯曲部分28,接头铜排连接面29之间尺寸x为定值,连接时连接导体厚度尺寸应与定值尺寸x相同,当连接导体厚度不同时连接器不能通用;同时,在三相五线制系统中,绝缘边板23将压板18和pe导体隔开,pe导体不与接头侧板(外壳)紧贴,连接器外形尺寸大,给安装增加难度,同时也增加产品制造成本。

4.此外,前后压板直接套装在绝缘隔管21上,为保证连接的可靠性,前后压板18的厚度较大,一般压板是由铝合金挤压成型,因而材料的用量较大,因而不仅增加了产品的外形尺寸,同时也增加了制作成本。

技术实现要素:

5.本实用新型要解决的是现有技术存在的上述技术问题,旨在提供一种通用性好,外形尺寸紧凑,安装快捷,更加经济可靠的母线槽连接器。

6.为解决上述问题,本实用新型采用以下技术方案:一种可调式母线槽连接器,包括夹紧部分、导体连接部分和绝缘部分,所述的夹紧部分包括前后一对压板、分别置于所述前后压板内的一对碗形垫圈、置于所述后压板内的方形螺母、置于所述前压板内的力矩螺栓和置于所述力矩螺栓头部双螺头凹槽内的指示牌,其特征在于所述的导体连接部分包括一组绝缘中板和一个绝缘边板, 所述每个绝缘中板的前后表面分别设有接头铜排,所述绝缘边板的后表面也设有接头铜排,后压板与绝缘中板之间、相邻绝缘中板之间以及绝缘中板与绝缘边板之间还设有可调式柔性隔离垫圈;所述的绝缘部分包括绝缘隔管,所述的前压板、导体连接部分和后压板依次套装在所述的绝缘隔管上,力矩螺栓穿过绝缘隔管与所述方形螺母配合。

7.本实用新型的一种可调式母线槽连接器,可调式柔性隔离垫圈将同相两件接头铜

排隔开,隔离垫圈由于自身材料的弹性性能,可根据导体的不同厚度自动调整高度,适用于不同型号的导体安装,通用性好。同时,接头铜排无须按传统方式在靠近中心处冲孔拉伸成弯曲部分以适应导体的厚度要求,减少了加工工序,进而降低产品的制作成本。

8.本实用新型的另一个优点是pe导体直接设置在最后一个绝缘中板与接头盖板之间,pe导体与接头侧板(外壳)紧贴,充分体现了《gb7251.-2013 低压成套开关设备和控制设备第1部分:总则》中对pe导体的合理布置要求,使保护接地更加安全可靠。可调式柔性隔离垫圈同样可以根据pe导体的厚度调整到相应的高度,这样可省略掉一个后压板,减小产品的外形尺寸,使产品结构更紧凑,同时进一步降低了产品的制作成本,提高经济效益。

9.作为本实用新型的改进,所述的绝缘部分还包括一对安装导向侧管,所述的前后压板通过该对安装导向侧管与绝缘隔管连接。这种结构,方便安装时绝缘部分导入压板,也可减少压板的尺寸。由于导向侧管可采用塑料件,从而可进一步降低成本,并能减轻产品的重量。

10.作为本实用新型的进一步改进,所述的后压板为铝合金型材,后压板中心处沿轴向依次设计有外侧小凹槽、中间大凹槽和内侧小凹槽,碗形垫圈位于中间大凹槽内,方形螺母位于外侧小凹槽内,内侧小凹槽用于安装导向侧管;前压板与后压板结构基本相同且对称安装,力矩螺栓穿过前后一对碗形垫圈中心孔和方形螺母螺纹孔连接。夹紧部分主要用于母线槽接头连接时的夹紧,以满足紧固扭矩的设计要求。

11.作为本实用新型的再进一步改进,所述的接头铜排为中间带长腰孔的矩形平板结构,生产工艺简单,可以满足不同厚度连接导体的连接要求。绝缘中板为方形双面带凹面对称结构,中心设计有圆形凸台,凸台内设计有连接绝缘套管的八边形孔。在每个绝缘中板的方形凹面中设置接头铜排,接头铜排的长腰孔穿过绝缘中板的圆形凸台外表面定位。绝缘边板为方形单面带凹面结构,其余结构与绝缘中板相同。绝缘边板的方形凹面设置在后表面上,其中也设置接头铜排。接头铜排的长腰孔穿过绝缘边板的圆形凸台外表面定位。

12.接头铜排的相与相之间通过绝缘中板分相隔开,相与外壳之间通过绝缘边板隔开,以满足产品电气间隙的要求,同时可调式柔性隔离垫圈将同相两件接头铜排隔开相应的尺寸,以实现母线槽连接导体的插入连接。

13.作为本实用新型的再进一步改进,绝缘套管为等壁厚中空八棱柱结构,内孔用于安装力矩螺栓,外表面用于安装导向侧管、绝缘中板、绝缘边板和可调式柔性隔离垫圈,绝缘部分用于力矩螺栓(与外壳导通)与导电部件(接头铜排及连接导体)之间的绝缘隔离,以满足相间绝缘的要求。

14.作为本实用新型的更进一步改进,所述的可调式柔性隔离垫圈采用中薄外厚的圆环结构,材料优先选用弹性良好的硅胶,以满足不同厚度连接导体时可调式柔性隔离垫圈的变形需要。优选地,所述的可调式柔性隔离垫圈主体部分为扁平圆环,外侧为球形圆环。

附图说明

15.下面结合附图和实施例对本实用新型作进一步说明。

16.图1是现有技术的母线槽连接器外观示意图。

17.图2是现有技术的母线槽连接器内部结构示意图。

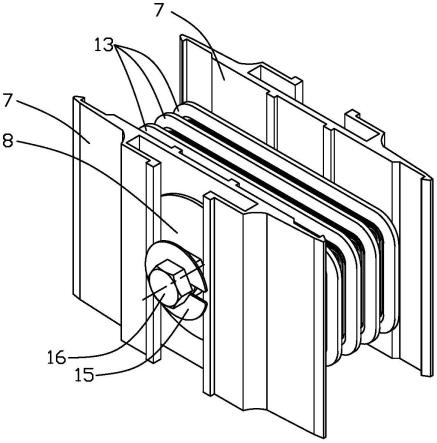

18.图3是本实用新型一种可调式母线槽连接器的轴测图。

19.图4是图3的主视图。

20.图5是图3的俯视图。

21.图6是图3的左视图。

22.图7是图4的a-a剖视图。

23.图8是本实用新型的使用状态图,相导体(a、b、c、n)厚度为3~4mm,pe导体厚度为1.5~2mm时连接器连接状态。

24.图9是本实用新型的使用状态图,相导体(a、b、c、n)厚度为5~6mm,pe导体厚度为2.5~3mm时连接器连接状态。

25.图中,1为左侧母线槽单元、2为接头盖板、3为接头侧板、4为本实用新型的一种可调式母线槽连接器、5为右侧母线槽、6为连接导体(a、b、c、n、pe)、7为压板、8为碗形垫圈、9为导向侧管、10为方形螺母、11为绝缘隔管、12为接头铜排、13为绝缘中板、14为绝缘边板、15为指示牌、16为力矩螺栓、17为可调式柔性隔离垫圈、18为现有技术压板、19为碗形垫圈、20为方形螺母、21为绝缘隔管、22为现有技术接头铜排、23为绝缘边板、24为绝缘中板、25为绝缘边板、26为指示牌、27为力矩螺栓、28为现有技术接头铜排弯曲部分、29为现有技术接头铜排连接面、30为现有技术接头铜排连接面之间尺寸x、31为本实用新型接头铜排连接面、32为本实用新型接头铜排连接面之间尺寸y、33为相导体(a、b、c、n)厚度为3~4mm可调式柔性隔离垫圈工作状态、34为pe导体厚度为1.5~2mm时可调式柔性隔离垫圈工作状态、35为相导体(a、b、c、n)厚度为5~6mm可调式柔性隔离垫圈工作状态、36为pe导体厚度为2.5~3mm时可调式柔性隔离垫圈工作状态、37为外侧小凹槽、38为中间大凹槽、39为内侧小凹槽、40为凹面、41为圆形凸台、42为八边形孔、43为长腰孔。

具体实施方式

26.图1、图2为现有技术的母线槽连接器,其缺陷前面已经描述过了,在此不再赘述。

27.参照图3至图9,本实用新型的一种可调式母线槽连接器,包括夹紧部分、导体连接部分和绝缘部分。

28.所述的夹紧部分由前后一对压板7、一对碗形垫圈8、方形螺母10、力矩螺栓16和指示牌15。所述后压板7为铝合金型材,中心处沿轴向依次设计有外侧小凹槽内37、中间大凹槽39和内侧小凹槽38,碗形垫圈8位于中间大凹槽39内,方形螺母10位于外侧小凹槽37内,内侧小凹槽38用于安装导向侧管9。

29.所述前压板7和后压板7结构相同,且对称安装。前压板7为铝合金型材,中心处沿轴向依次设计有外侧小凹槽内37、中间大凹槽39和内侧小凹槽38,碗形垫圈8位于中间大凹槽39内,力矩螺栓16位于外侧小凹槽37内,内侧小凹槽38用于安装导向侧管9。力矩螺栓16通过前后一对碗形垫圈8中心孔和方形螺母10螺纹孔连接,指示牌15位于力矩螺栓16头部双螺头凹槽内。

30.前后压板7材料可选用牌号6063铝合金挤压成型,以满足型材表面各种凹槽和异面要求,长度根据需要切割,压板主要起外壳保护和传递力的作用;碗形垫圈8材料可选择料65mn合金钢冲压成型,碗形垫圈外圈与压板7中间大凹槽39内表面贴合,螺固时使连接导体6受力均衡,同时起防松作用;方形螺母10材料可选用45#钢机加工成型,调质处理,方形螺母10两侧面卡于压板7外侧小凹槽37内;力矩螺栓16材料可选用选用45#钢机加工成型,

调质处理,力矩螺栓为双螺头结构,坚固时只使用一把19mm普通扳手旋紧双头力矩螺栓第一个螺头直至自动断裂,同时醒目的红色指示牌15脱落,说明该接头力矩已达到规定值,完成安装,安装快捷,第二个螺头在维护时使用。夹紧部分主要用于母线槽接头连接时的夹紧,以满足紧固扭矩达到设计要求。

31.所述的导体连接部分由一组接头铜排12,一组绝缘中板13、绝缘边板14和一组可调式柔性隔离垫圈17组成。所述的接头铜排12为中间设计有长腰孔43矩形平板结构,绝缘中板13为方形双面带凹面40对称结构,中心设计有圆形凸台41,圆形凸台41内设计有八边形孔42,接头铜排12位于绝缘中板凹面40中,接头铜排长腰孔43通过绝缘中板圆形凸台41外表面定位。接头铜排12相与相之间通过绝缘中板分相隔开,以满足产品电气间隙符合要求,同时可调式柔性隔离垫圈17将同相两件接头铜排隔开尺寸y,以满足母线槽连接导体6的插入连接。

32.绝缘边板14为方形单面带凹面结构,其余结构与绝缘中板13相同。所述的绝缘边板14的后表面上设有方形凹面,中心设计有圆形凸台,凸台内设计有连接绝缘套管的八边形孔;接头铜排设置在该绝缘边板的方形凹面内,接头铜排的长腰孔穿过绝缘边板的圆形凸台外表面定位。接头铜排12相与外壳之间通过绝缘边板14分相隔开

33.接头铜排12村料选用tmy高纯度硬质铜母线,表面镀银或镀锡处理,以降低接头接触电阻,改善导电性能;绝缘中板13和绝缘边板14材料可选用dmc不饱和聚酯玻璃纤维增强模塑料模压成型,该材料具有很好的机械强度和绝缘性能,以满足支撑强度和相间绝缘要求;可调式柔性隔离垫圈17材料可选用硅胶注塑成型,该材料具有很好的弹性和抗挤压性能,以满足不同厚度连接导体时可调式柔性隔离垫圈的变形需要。

34.所述的可调式柔性隔离垫圈17采用中薄外厚的圆环结构。优选地,所述的可调式柔性隔离垫圈17主体部分为扁平圆环,外侧为球形圆环。这种结构,便于可调式柔性隔离垫圈17受压后变形。

35.所述的绝缘部分由绝缘隔管11和前后导向侧管9组成,绝缘隔管11为等壁厚中空八棱柱结构,内孔用于安装力矩螺栓16,外表面用于安装导向侧管9、绝缘中板13、绝缘边板14和可调式柔性隔离垫圈17。绝缘隔管11和导向侧管9材料可选用pa66阻燃尼龙注塑成型,该材料具有良好的机械强度和绝缘性能,以机械强度和绝缘性能要求。绝缘部分用于力矩螺栓(外壳)与导电部件(接头铜排及连接导体)之间的绝缘隔离,以满足相间绝缘的要求。

36.进一步参照图8和图9,图8为相导体(a、b、c、n)厚度为3~4mm,pe导体厚度为1.5~2mm时连接器连接状态,图9为相导体(a、b、c、n)厚度为5~6mm,pe导体厚度为2.5~3mm时连接器连接状态。图8、图9中,左侧母线槽单元1和右侧母线槽5通过本实用新型一种可调式母线槽连接器4连接,连接时pe导体和接头侧板3及压板7紧贴在一起,结构紧凑,外形尺寸小,方便安装,上下两件接头盖板2主要起保护接头作用,以满足防护等级要求。

37.进一步比较图8和图9,柔性隔离垫圈17在连接导体6不同厚度时的工作状态,由于连接导体6厚度不同,柔性隔离垫圈17变形后厚度随着连接导体6厚度变化而自动调整为与连接导体厚度一致,以满足连接要求。

38.本实用新型的一种可调式母线槽连接器,结构简单,通用性好,主要用于低压电力系统小电流母线槽之间的连接,是一种经济实用的产品。

39.应该理解到的是:上述实施例只是对本实用新型的说明,而不是对本实用新型的

限制,任何不超出本实用新型实质精神范围内的发明创造,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1