一种双层切向磁极结构的稀土永磁电机及破碎系统的制作方法

1.本实用新型属于工业电机技术领域,尤其涉及一种双层切向磁极结构的稀土永磁电机及破碎系统。

背景技术:

2.现有的低速大扭矩永磁电机主要应用于露天矿开采领域的皮带运输和圆锥破碎、石油开采领域的抽油作业等领域。相对于普通的大功率电机来说,应用效果十分突出,不仅具有故障率低、调频简单、振动噪音小、运行效率高等的特点,更重要的是永磁电机的能耗更低,可以大大的降低企业的生产成本。但是,对于圆锥破碎驱动技术来说,由于受到工况环境和条件的影响,永磁电机在复杂条件下运行的高过载能力不能满足使用的需求,还需进一步提升,同时因为永磁电机结构的限制在使用状态下,无法保证永磁电机在正常运转条件下气隙磁场正弦度,同时在永磁电机使用状态下无法抵抗永磁体涡流损耗和转矩脉动,进而导致永磁电机在圆锥破碎驱动使用状态无法保证破碎系统的稳定性。

技术实现要素:

3.本实用新型的目的在于提供一种双层切向磁极结构的稀土永磁电机及破碎系统,以解决上述背景技术中提出的问题。

4.本实用新型的目的是通过下述技术方案予以实现:一种双层切向磁极结构的稀土永磁电机,包括定子、转子和转子轴,所述定子设置在所述转子外部,所述转子中心设置有转子轴,所述转子轴与所述转子上开有的中心轴孔通过键槽配合;

5.所述定子包括定子铁芯、绕组、绕组槽,所述定子铁芯上沿着圆周均布设有绕组槽,所述绕组槽内设置有绕组;

6.所述转子包括转子铁芯、稀土磁钢、磁钢槽,所述转子铁芯上位于所述绕组槽内层设置有磁钢槽,所述磁钢槽内嵌入所述稀土磁钢。

7.进一步地,所述定子铁芯的内圆边缘开的绕组槽内嵌入的绕组为双层绕组,且所述绕组槽设置至少70个。

8.进一步地,所述绕组槽的槽口宽、槽肩宽、槽底宽均采用宽度设置,且均为 12毫米,槽高为75-86毫米。

9.进一步地,所述双层绕组的绕组方式为双层叠绕,且绕组节距为3,每槽导体数为6,采用并联设置,且并联支路数为2个。

10.进一步地,所述转子为长轴结构,且所述转子的单边气隙控制为4-6毫米。

11.进一步地,所述稀土磁钢为钕铁硼永磁体,并呈间隔排布,且所述钕铁硼永磁体厚度为17毫米,宽度为80毫米。

12.进一步地,所述转子铁芯上设置有的磁钢槽沿着所述转子的圆周间隔设置且呈矩形状。

13.进一步地,所述转子铁芯上设置有的磁钢槽沿着所述转子呈w状圆周排列,且w朝

向所述转子轴的一侧形成口字状,且相邻呈w状的磁钢槽之间气隙3-5mm。

14.进一步地,所述转子铁芯上设置有的磁钢槽沿着所述转子呈v字状,且v字状中心为镂空状。

15.一种双层切向磁极结构的稀土永磁电机破碎系统,包括稀土永磁电机、蛇形联轴器、轴承基座、飞轮、传动轴、圆锥破碎机,所述稀土永磁电机的输出端与所述蛇形联轴器连接,所述飞轮两端分别安装两个轴承基座,所述轴承基座分别与所述蛇形联轴器及所述传动轴连接,所述传动轴与所述圆锥破碎机连接;

16.该破碎系统中设置两台稀土永磁电机,且所述稀土永磁电机分别通过蛇形联轴器、飞轮、传动轴与圆锥破碎机连接,驱动圆锥破碎机工作。

17.与现有技术相比,本实用新型的有益效果是:

18.本实用新型内嵌式双层切向磁极结构稀土永磁电机能够有效的提高气隙磁场正弦度,同时削弱永磁体涡流损耗和转矩脉动,具备大凸极率,更高过载性能,适用于各种低速大扭矩破碎系统;

19.本实用新型破碎系统中两台稀土永磁电机分别通过蛇形联轴器、飞轮、传统轴与圆锥破碎机连接,驱动圆锥破碎机工作。

20.本实用新型飞轮两端分别安装两个轴承基座,其作用是稳固飞轮,避免飞轮在旋转过程中的摆动或震动。

21.本实用新型飞轮的作用是克服系统中的震动和惯性冲击,保证系统的稳定运行。

22.本实用新型蛇形连轴器的作用是补偿轴心偏移、克服系统中的震动和惯性冲击,保证系统的稳定运行。

附图说明

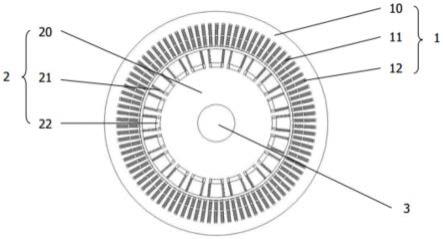

23.图1是本实用新型稀土永磁电机截面示意图;

24.图2是本实用新型破碎系统连接示意图;

25.图3是本实用新型转子截面示意图;

26.图4是本实用新型另一状态转子截面示意图。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.图1-4所示,一种双层切向磁极结构的稀土永磁电机,包括定子1、转子2和转子轴3,所述定子1设置在所述转子2外部,所述转子2中心设置有转子轴3,所述转子轴3与所述转子2上开有的中心轴孔通过键槽配合;

29.所述定子1包括定子铁芯10、绕组11、绕组槽12,所述定子铁芯10上沿着圆周均布设有绕组槽12,所述绕组槽12内设置有绕组11;

30.所述转子2包括转子铁芯20、稀土磁钢21、磁钢槽22,所述转子铁芯20上位于所述绕组槽12内层设置有磁钢槽22,所述磁钢槽22内嵌入所述稀土磁钢 21。

31.为了提高永磁电机的过载能力,本实用新型进一步优选的实施例是,所述定子铁芯10的内圆边缘开的绕组槽12内嵌入的绕组11为双层绕组,且所述绕组槽12设置至少70个。

32.所述,定子铁芯内圆边缘开有绕组槽,双层绕组嵌入其中。优选绕组槽为 90个,定子外径为1180毫米,定子内径为850毫米,定子轭厚为74毫米,定子齿顶宽为17.8毫米。

33.所述绕组槽12的槽口宽、槽肩宽、槽底宽均采用宽度设置,且均为12毫米,槽高为75-86毫米。

34.为了便于在使用状态下通过内嵌式双层切向磁极结构稀土永磁电机能够有效的提高气隙磁场正弦度,本实用新型进一步优选的实施例是,所述双层绕组的绕组方式为双层叠绕,且绕组节距为3,每槽导体数为6,采用并联设置,且并联支路数为2个。

35.每槽导体数为6,导线规格为4根并宽4.38毫米、高6.12毫米,并联支路数为2,全匝长为1262毫米,相电阻为0.00586欧姆。

36.为了降低稀土磁钢的用量和避免磁极拥挤,本实用新型进一步优选的实施例是,所述转子2为长轴结构,且所述转子2的单边气隙控制为4-6毫米。

37.所述,转子为长轴结构,转子铁芯外圆边缘开有磁钢槽,稀土磁钢嵌入其中,为了降低稀土磁钢的用量和避免磁极拥挤,优选磁钢槽为8-20个,转子外径为842毫米,转子内径为380毫米,单边气隙为4毫米,铁芯长为450毫米。

38.为了便于在使用状态下增加转子的工作效率,本实用新型进一步优选的实施例是,所述稀土磁钢21为钕铁硼永磁体,并呈间隔排布,且所述钕铁硼永磁体厚度为17毫米,宽度为80毫米。

39.所述,稀土磁钢为钕铁硼永磁体,并呈间隔排布,优选永磁体厚度为17毫米,宽度为80毫米,剩磁密度为1.25t(20摄氏度),矫顽力951ka.m-1。

40.为了便于在使用状态下便于安装稀土磁钢,本实用新型进一步优选的实施例是,所述转子铁芯20上设置有的磁钢槽22沿着所述转子2的圆周间隔设置且呈矩形状。

41.为了便于在使用状态下,削弱永磁体涡流损耗同时能够实现降温,本实用新型进一步优选的实施例是,所述转子铁芯20上设置有的磁钢槽22沿着所述转子2呈w状圆周排列,且w朝向所述转子轴3的一侧形成口字状,且相邻呈w 状的磁钢槽22之间气隙3-5mm。

42.在使用状态下,呈口字状的围成的磁钢槽内镶嵌有稀土磁钢,且所述w状的磁钢槽除口开外为空隙孔道。

43.为了便于在使用状态下,削弱永磁体涡流损耗,本实用新型进一步优选的实施例是,所述转子铁芯20上设置有的磁钢槽22沿着所述转子2呈v字状,且v 字状中心为镂空状。

44.一种双层切向磁极结构的稀土永磁电机破碎系统,包括稀土永磁电机4、蛇形联轴器5、轴承基座6、飞轮7、传动轴8、圆锥破碎机9,所述稀土永磁电机 4的输出端与所述蛇形联轴器5连接,所述飞轮7两端分别安装两个轴承基座6,所述轴承基座6分别与所述蛇形联轴器5及所述传动轴8连接,所述传动轴8 与所述圆锥破碎机9连接;

45.该破碎系统中设置两台稀土永磁电机4,且所述稀土永磁电机4分别通过蛇形联轴器5、飞轮7、传动轴8与圆锥破碎机9连接,驱动圆锥破碎机9工作。

46.该破碎系统中两台稀土永磁电机分别通过蛇形联轴器、飞轮、传统轴与圆锥破碎机连接,驱动圆锥破碎机工作,所述飞轮两端分别安装两个轴承基座,其作用是稳固飞轮,

避免飞轮在旋转过程中的摆动或震动,所述飞轮的作用是克服系统中的震动和惯性冲击,保证系统的稳定运行,所述蛇形连轴器的作用是补偿轴心偏移、克服系统中的震动和惯性冲击,保证系统的稳定运行。

47.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

48.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1