一种永磁体嵌入式制动器的制作方法

1.本实用新型涉及机械、电机或机电设备的控制组技术领域,尤其是指一种失电制动器。

背景技术:

2.失电制动器主要是通过永磁体的磁力线形成磁轭面来对外产生吸合力,达到吸合刹车片、机架等实现制动力输出;并通过线圈通电产生一个与永磁体磁力线方向相反的磁场,将永磁体的磁力抵消,即磁轭面的磁力线减少或消失,失去对刹车片或机架的吸合力,从而实现制动解锁。然而,目前的失电制动器中,永磁体都是垫在导磁壳和铁芯之间,永磁体的厚度是影响制动器整体高度的其中之一,因此制动器整体高度很难降低,或者降低高度后没有足够的位置空间放置线圈,导致线圈匝数很少,阻抗很小,从而发热功率很大,制动器在通电一段时间后温升巨大,限制了制动器的应用场景。并且,永磁体的磁力线穿过导磁壳和铁芯的路径偏长,即磁阻很大,导致同等永磁体的条件下,制动力输出表现要弱很多。

技术实现要素:

3.本实用新型目的在于克服现有技术的缺陷,提供一种永磁体嵌入式制动器,很好地解决上述技术问题,不仅可缩小制动器的外形尺寸,同时还可保障输出制动力,使用性能更稳定。

4.为达到上述目的,本实用新型采用如下技术方案:

5.一种永磁体嵌入式制动器,包括导磁壳体、铁芯、线圈及永磁体,所述导磁壳体与铁芯依照第一轴线同轴组合在一起并形成制动器几何体,该制动器几何体在第一轴线的方向上具有第一轴端和第二轴端,且第一轴端和第二轴端之间在第一轴线上的距离是导磁壳体或铁芯在第一轴线上的长度;所述线圈及永磁体均嵌设在该制动器几何体内,且永磁铁的两磁极分别与导磁壳体与铁芯贴在一起,恰使制动器几何体的第一轴端形成吸引外部导磁元件的磁力端;所述线圈通电后产生与永磁铁磁场方向相反或相同的磁场。

6.上述方案进一步是,所述的制动器几何体内设有第一容纳槽和第二容纳槽,第一容纳槽从第一轴端沿第一轴线向内凹设,该第一容纳槽用于收容线圈,而第二容纳槽分布在第一容纳槽的外周且设置在导磁壳体与铁芯的组合衔接位上,同时,第二容纳槽落在线圈通电后产生的磁场区域内;该第二容纳槽的形状、大小与永磁体匹配,永磁体嵌设在该第二容纳槽中,并使永磁铁的两磁极分别与导磁壳体与铁芯贴在一起;所述第二容纳槽还连通气隙,该气隙从导磁壳体与铁芯的组合衔接位直接延伸到制动器几何体外或者是从第一容纳槽借道延伸到制动器几何体外。

7.上述方案进一步是,所述的永磁体呈瓦状、圆环状或块状围绕第一轴线分布。

8.上述方案进一步是,所述的导磁壳体与铁芯为电磁纯铁制作的结构体。

9.本实用新型将线圈和永磁体嵌入制动器几何体中,并保证第一轴端和第二轴端之

间在第一轴线上的距离(即制动器几何体的高度)是导磁壳体或铁芯在第一轴线上的长度,不会因为增加永磁体而改变。永磁体内嵌组装,相当于镶嵌到导磁壳体与铁芯的内部,不破坏制动器几何体的外形尺寸,制动器几何体可根据需要制作得更小,特别是高度尺寸,以利于推广使用;同时,磁路比原来垫入装配式短很多,即磁阻小很多,大大提高永磁体磁力线的发力效率,输出制动力更大,性能更稳定,能耗更低,线性调节制动力更精准,安装方便,解决了现有制动器高度不易降低所带来的困扰。

10.附图说明:

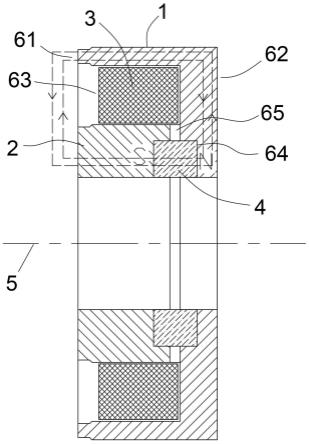

11.附图1为本实用新型其一实施例结构示意图;

12.附图2为图1实施例的永磁体呈圆环状结构示意图;

13.附图3为图1实施例的永磁体呈圆环状结构示意图;

14.附图4~9为本实用新型的永磁体分布实施例示意图。

15.附图标记:1-导磁壳体;2-铁芯;3-线圈;4-永磁体;5-第一轴线;61-第一轴端;62-第二轴端;63-第一容纳槽;64-第二容纳槽;65-气隙;s-永磁体南极;n-永磁体北极;带箭头虚线标示磁路。

16.具体实施方式:

17.以下将结合附图对实用新型的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本实用新型的目的、特征和效果。

18.需要说明的是,在本实用新型的描述中,术语“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”、“第四”仅用于描述目的,而不能理解为指示或暗示相对重要性。

19.参阅图1~9所示,是本实用新型较佳实施例示意图,本实用新型有关一种永磁体嵌入式制动器,包括导磁壳体1、铁芯2、线圈3及永磁体4,所述导磁壳体1与铁芯2依照第一轴线5同轴组合在一起并形成制动器几何体,该制动器几何体在第一轴线5的方向上具有第一轴端61和第二轴端62,且第一轴端61和第二轴端62之间在第一轴线5上的距离是导磁壳体1或铁芯2在第一轴线5上的长度。所述线圈3及永磁体4均嵌设在该制动器几何体内,且永磁铁4的两磁极分别与导磁壳体1与铁芯2贴在一起,恰使制动器几何体的第一轴端61形成吸引外部导磁元件的磁力端;所述线圈3通电后产生与永磁铁磁场方向相反或相同的磁场,根据需要选择。本实施例以产生相反磁场为例,工作时,将本实用新型安装于相应功能件上,当线圈3不通电,永磁体4的磁力线通过导磁壳体1和铁芯2的传导,使制动器几何体的第一轴端61形成吸引外部导磁元件的磁力端,对外产生吸合力,通过吸合刹车片、机架等实现制动力输出。当给线圈3通电产生一个与永磁体4的磁力线方向相反的磁场,将永磁体4的磁力抵消,即磁力端的吸合力减少或消失,失去对刹车片或机架的吸合作用,从而实现制动解锁。当然,在实际使用中,为了获得更强的制动力,线圈3也可以通过通电产生一个与永磁体4的磁力线方向相同的磁场,以此增加磁力端的磁力,具体做法可以是通入方向电流等方式,在此不再赘述具体工作原理。

20.本实用新型将线圈3和永磁体4嵌入制动器几何体中,并保证第一轴端61和第二轴端62之间在第一轴线5上的距离(即制动器几何体的高度)是导磁壳体1或铁芯2在第一轴线

5上的长度,不会因为增加永磁体4而改变,这样不仅可以根据需要将制动器几何体制作得更小,特别是高度尺寸,直接由导磁壳体1或铁芯2确定,不受永磁体的尺寸影响,利于推广使用;同时,磁路比原来垫入装配式短很多,即磁阻小很多,大大提高永磁体磁力线的发力效率,输出制动力更大,性能更稳定,能耗更低,线性调节制动力更精准,安装方便,解决了现有制动器高度不易降低所带来的困扰。

21.参阅图1~9所示,本实施例中,所述的制动器几何体内设有第一容纳槽63和第二容纳槽64,进一步地,第一容纳槽63和第二容纳槽64均设置在导磁壳体1与铁芯2的组合衔接区域,且通过导磁壳体1和\或铁芯2的内部做凹陷获得,第一容纳槽63从第一轴端61沿第一轴线5向内凹设,该第一容纳槽63用于收容线圈3,并实现线圈3缠绕在铁芯2上;而第二容纳槽64分布在第一容纳槽63的外周且设置在导磁壳体1与铁芯2的组合衔接位上,同时,第二容纳槽64落在线圈3通电后产生的磁场区域内。第二容纳槽64的形状、大小与永磁体4匹配,永磁体4紧固嵌设在该第二容纳槽64中,并实现永磁铁4的两磁极分别与导磁壳体1与铁芯2贴在一起,相当于将永磁铁4镶嵌到导磁壳体1和\或铁芯2的内部,形成一体,且不破坏制动器几何体的外形尺寸。图1、4~9所示,第二容纳槽64可根据需要做不同位置分布,均可达到内嵌组装并获得足够的制动力。本实施例中,第二容纳槽64还连通气隙65,增加制动器工作性能。图中所示,气隙65是导磁壳体1与铁芯2的衔接处预留的沟槽,图1、4所示,该气隙65从第一容纳槽63借道延伸到制动器几何体外,当然也可以如图5~9所示,该气隙65从导磁壳体1与铁芯2的组合衔接位直接延伸到制动器几何体外,结构简单,方便制作。在实际使用中,气隙65也可填入不导磁材料的填充物,保证气隙功能的同时,还可增加制动器几何体的机械结构性。

22.参阅图1~9所示,本实施例中,优选地的导磁壳体1与铁芯2为电磁纯铁制作的结构体,当然也可以根据实际需要采用高磁导率材料制作。所述的永磁体4为稀土高性能永磁材料,所述的永磁体4呈瓦状、圆环状或块状围绕第一轴线5分布,并在厚度(第一轴线方向)或者径向方向充磁。

23.以上虽然结合附图描述了本实用新型的较佳具体实施例,但本实用新型不应被限制于与以上的描述和附图完全相同的结构和操作,对本技术领域的技术人员来说,在不超出本实用新型构思和范围的情况下通过逻辑分析、推理或者有限的实验还可对上述实施例作出许多等效改进和变化,但这些改进和变化都应属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1