一种具有凹槽结构的导磁环及其电动车用轮毂电机的制作方法

1.本实用新型涉及一种具有凹槽结构的导磁环及其电动车用轮毂电机,属于电动车用轮毂电机技术领域。

背景技术:

2.随着两轮电动车技术近20多年的发展,永磁无刷直流轮毂电机在两轮车上的应用技术已经相当成熟,而且国内和国际市场的竞争日趋激烈,国内两轮车的头部企业例如雅迪、爱玛、小牛、九号等等,近几年展开了激烈的价格战,这就导致两轮电动车的零部件厂商生存艰难,随着整车厂的不断压价,各零部件厂家的利润锐减,而轮毂电机作为两轮电动车的核心部件之一,也占据着整车价格的近五分之一,因此,电机厂家的生存压力尤为巨大,为此各大电机厂不断地寻求设计和材质上的突破,以求生存或获得更大的市场份额。因而,轮毂电机降本一直是各大电机厂的首要研发方向。

3.轮毂电机包括永磁体和导磁环,现有技术中轮毂电机采用的是表贴式连续粘贴永磁体的结构形式,永磁体通过胶水粘贴在导磁环的表面,并且处于满贴状态。但是永磁体一般都是采用稀土材料,稀土材料属于战略性资源,成本较高,作为轮毂电机的高成本件,如何节约永磁体的用材,保证其装配牢固的同时又能保证电机的性能且实现降本目标。因此永磁体间隔设置、极弧系数不为1的轮毂电机成了主要研究方向,但是常规的导磁环结构和表贴式的永磁体粘贴方式在极弧系数不为1的轮毂电机上存在永磁体粘接强度不够,永磁体易脱落的问题,导致极弧系数不为1的轮毂电机无法进行批量化稳定生产。

技术实现要素:

4.本实用新型的目的是针对已有技术的缺点,提供一种永磁体安装牢固的具有凹槽结构的导磁环及其电动车用轮毂电机。

5.为实现目的本实用新型采用的技术方案是:

6.一种具有凹槽结构的导磁环,导磁环本体,所述导磁环本体的内侧设有若干永磁体,所述导磁环本体的内侧设有环形凹槽,所述永磁体位于所述环形凹槽内。

7.作为对上述技术方案的进一步优化:所述环形凹槽的径向深度与所述永磁体的径向厚度的比值为0.12~1。

8.作为对上述技术方案的进一步优化:所述导磁环本体上和所述永磁体轴向重合的部位为安装部位,所述安装部位的最小壁厚与所述永磁体的径向厚度的比值≥1.2。

9.作为对上述技术方案的进一步优化:所述导磁环本体的内侧面还设有导向圆周面,所述环形凹槽的槽底内径大于所述导向圆周面的直径,所述导向圆周面位于所述环形凹槽的轴向一侧或轴向两侧。

10.作为对上述技术方案的进一步优化:所述环形凹槽的轴向宽度大于或等于所述永磁体的轴向长度。

11.作为对上述技术方案的进一步优化:所述永磁体在所述环形凹槽内为间隔安装,

所述永磁体的极弧系数为0.75~0.85。

12.作为对上述技术方案的进一步优化:所述永磁体的径向厚度为1.4mm~5mm。

13.作为对上述技术方案的进一步优化:所述环形凹槽的槽底内径为205mm~240mm,或内径为226mm~240mm,或内径为250mm~270mm。

14.电动车用轮毂电机,包括上述技术方案中的一种具有凹槽结构的导磁环,还包括转子和定子,所述转子套设于所述定子的外侧,所述转子包括轮辋、所述导磁环本体和所述永磁体,所述轮辋套设于所述导磁环本体的外侧,所述轮辋和所述导磁环本体固定连接。

15.与现有技术相比,本实用新型通过在导磁环本体的内侧面开设环形凹槽,永磁体间隔安装于环形凹槽之中,环形凹槽使得永磁体的粘接强度高,永磁体不易脱落,使得极弧系数不为1的轮毂电机可以批量化稳定生产,并且永磁体间隔设置大大节省了占据高成本的稀土永磁体材料的用量,真正实现了降本增效;安装部位的最小壁厚与所述永磁体的径向厚度比值≥1.2,该比值范围减少了安装部位的漏磁,提升磁利用率,降低电磁噪声;环形凹槽的径向深度和永磁体的径向厚度比值范围为0.12~1,环形凹槽对永磁体的轴向位置起到了精确定位和防滑移限位作用,并且对永磁体因受径向磁吸力而产生轴向移动也起到了一定的止动作用;环形凹槽还起到了堵塞永磁体背部胶水的流失通道的作用,解决了永磁体的背部储胶空间内的胶水因轴向两端口无阻挡而易流失,进一步导致永磁体粘接强度不够,永磁体易脱落的难题;环形凹槽又进一步起到了阻断厌氧胶与空气接触的作用,加速了厌氧胶的固化速度,提高了生产节拍,又保证了厌氧胶粘接量,加强了厌氧胶的固化强度;导磁环本体上设有导向圆周面,起到了永磁体安装时的轴向导向作用,简化了永磁体的安装工艺,提高了生产效率,降低了永磁体破损的风险,提高了产品的装配质量;导向圆周面还为电机端盖的连接固定起到了导向作用,保证了电机左右支撑端盖的与电机旋转中心的同轴度;永磁体在环形凹槽内间隔安装,即永磁体的极弧系数《1,节省了永磁体的用量,大大降低成本,能得到较小的齿槽转矩,电机运作振动小更平稳,且电机的气隙磁场分布更接近正弦波,电机驱动的电磁噪声小,电机的工作效率更高,消除了大部分的磁极间漏磁,提高了有效磁场的利用率,节约了成本,提高了电机工作效率,生产成本也大大的降低。

附图说明

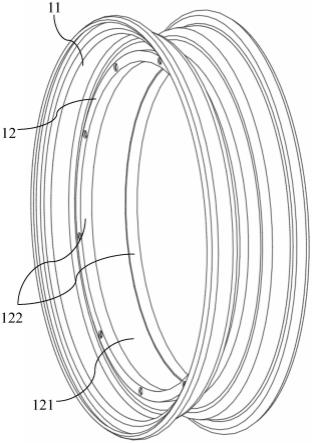

16.图1为本实用新型去除永磁体后的立体结构示意图。

17.图2为本实用新型去除永磁体后的部分剖面结构示意图。

18.图3为本实用新型的立体结构示意图。

19.图4为本实用新型的部分剖面结构示意图。

20.图中,1、转子;11、轮辋;12、导磁环本体;13、永磁体;121、环形凹槽;122、导向圆周面;123、环形凹槽的槽底;b、环形凹槽的轴向宽度;l、永磁体的轴向长度。

具体实施方式

21.以下是本实用新型的具体实施例并结合附图对本实用新型的技术方案作进一步的详细说明,需要说明的是,所描述的实施例仅旨在便于本领域技术人员对本实用新型的理解,而对本实用新型的保护范围不起任何限定作用。

22.如图1至图4所示,本实施例提供的一种10寸电动车用轮毂电机,包括转子1和定

子,转子1套设于定子外侧,转子1包括轮辋11、导磁环本体12和永磁体13,轮辋11套设于导磁环本体12外侧并和导磁环本体12固定连接,轮辋11的装胎尺寸符合摩托车轮辋的相关标准。导磁环本体12的内侧安装有若干个呈圆周均布的永磁体13,永磁体13为长方体,与导磁环本体12配合的安装面为平面,永磁体13安装于导磁环本体12的内侧并且永磁体13的长边平行于轴向。导磁环本体12由导磁性材料制成,导磁环本体12上安装永磁体13的部位为具有一定厚度的圆环状结构,永磁体13在导磁环本体12的内侧为间隔安装。永磁体13与导磁环本体12之间使用粘结剂进行粘结,粘结剂为具有一定流动性的液体状,本实施例中,所用的粘结剂为厌氧胶,该胶水在无氧或缺氧的条件下自然固化。本实施例电机的定子外径为205mm~220mm,优选,定子外径为209mm~212mm,进一步优选,定子外径为210mm~212mm,本实施例中,定子外径为210.4~211.5mm,该定子尺寸,加长了电机的磁力臂,增加了扭矩,提高了效率。本实施例中,定子的绕线采用的是单根漆包线多支路并绕的绕线方法,单线多支路绕线技术,大大提高了定子槽满率,从而提高了电机的功率密度,加大了电机扭矩,电机的工作效率也大大提升。

23.上述技术方案中:如图1和图2所示,导磁环本体12的内侧制有环形凹槽121,永磁体13位于环形凹槽121内。环形凹槽121的径向深度与永磁体13的径向厚度比值为0.12~1,本实施例中,该比值为0.25~0.35,上述比值范围使得环形凹槽对永磁体的轴向位置起到了精确定位和防滑移限位作用,并且对永磁体因受径向磁吸力而产生轴向移动也起到了一定的止动作用,也减少永磁体13的端部漏磁,保证电机的效率。导磁环本体12和永磁体13配合安装后,导磁环本体12上和永磁体13在电机轴向上的重合部位为安装部位,安装部位的最小壁厚与所述永磁体的径向厚度比值≥1.2,本实施例中,安装部位的最小壁厚为4.0mm~5.5mm。安装部位是起到导磁作用的有效部分,合理的安装部位壁厚的设计,减少了安装部位的漏磁,提升磁利用率,降低电磁噪声。

24.上述技术方案中:导磁环本体12的内侧面在环形凹槽121之外设有导向圆周面122,环形凹槽121的槽底123内径大于导向圆周面122的直径。导向圆周面122位于环形凹槽121的轴向一侧或轴向两侧。环形凹槽121的槽底123与导向圆周面122的尺寸落差,使环形凹槽121的槽壁起到了堵塞永磁体13背部胶水的流失通道的作用,解决了永磁体13的背部储胶空间内的胶水因轴向两端口无阻挡而易流失,进一步导致永磁体13粘接强度不够,永磁体13易脱落的难题;目前轮毂电机都采用厌氧胶作为粘结剂,厌氧胶在无氧或缺氧的条件下自然固化,环形凹槽121又进一步起到了阻断厌氧胶与空气接触的作用,加速了厌氧胶的固化速度,提高了生产节拍,又保证了胶水粘接量,加强了胶水的固化强度,使得极弧系数不为1的轮毂电机可以批量化稳定生产。导向圆周面122起到了永磁体13安装时的轴向导向作用,简化了永磁体13的安装工艺,提高了生产效率,降低了永磁体13破损的风险,提高了产品的装配质量。轮辋11的两侧设有电机端盖,导向圆周面122还为电机端盖的连接固定起到了导向的作用,保证了电机端盖与电机旋转中心的同轴度。

25.环形凹槽121的轴向宽度b大于或等于永磁体13的轴向长度l,保证永磁体13位于环形凹槽121内时,永磁体13无法发生倾斜移动。实际实施中,只要能保证装配的可行性、生产效率和合格率的情况下,环形凹槽121的轴向宽度b与所述永磁体13的轴向长度l两者相差越小越好,这样才能将环形凹槽121的轴向定位、限位作用、周向防斜、所述永磁体与导磁环本体12之间缝隙处堵胶以及密封胶水的作用发挥至极致,提高了装配质量和永磁体的粘

接强度;即理论上,两者取相等为最好,此时,环形凹槽121的各种作用才能发挥至极致。

26.上述技术方案中:永磁体13的径向厚度为1.4mm~5mm,优选,永磁体13的径向厚度为1.5mm~2.5mm,进一步优选,永磁体13的径向厚度为1.6mm~2.0mm,本实施例中,永磁体13的径向厚度为1.6mm。

27.上述技术方案中:永磁体13在导磁环本体12的环形凹槽121内为间隔安装,永磁体13的极弧系数为0.75~0.85,极弧系数为永磁体宽度与极距的比值,极距是沿电枢表面相邻两磁极之间的距离。优选,永磁体13的极弧系数为0.8~0.85,本实施例中,永磁体13的极弧系数为0.82~0.84。永磁体13间隔安装以及永磁体13的极弧系数《1,大大节省了占据高成本的稀土永磁体材料的用量,大大降低成本,并能得到较小的齿槽转矩,电机运作振动小更平稳,且电机的气隙磁场分布更接近正弦波,电机驱动的电磁噪声小,电机的工作效率更高,消除了大部分的磁极间漏磁,提高了有效磁场的利用率,节约了成本,提高了电机工作效率,生产成本也大大的降低。

28.上述技术方案中:环形凹槽121的槽底123内径为205mm~240mm,或内径为226mm~240mm,或内径为250mm~270mm,优选,环形凹槽121的槽底123内径为212mm~224mm,进一步优选,环形凹槽121的槽底123内径为212mm~215mm,本实施例中环形凹槽121的槽底123内径为214.5mm~215.1mm。

29.上述技术方案中的极弧系数、安装部位的最小壁厚以及永磁体厚度等数值范围是利用有限元软件对本实用新型的轮毂电机的效率、输出转矩、磁密分布规律以及齿槽转矩进行分析,合理选取匹配永磁体厚度的安装部位最小壁厚,减少了导磁环本体12的漏磁;并通过仿真,设计合理的极弧系数,去除了造成严重磁极间漏磁的永磁体部分,使得电机工作时的气隙磁密分布接近正弦分布,有效的优化磁路,永磁体极间漏磁率低,提高了有效磁场的利用率,降低了电机的齿槽转矩,电机运作振动小更平稳,电机驱动的电磁噪声小,电机输出效率更高,生产成本也大大的降低。

30.本实用新型提供的电动车用轮毂电机,通过导磁环本体12内侧开槽结构,实现了永磁体的间隔表贴,永磁体的粘接强度高,永磁体不易脱落,使得极弧系数不为1的轮毂电机可以批量化稳定生产。并通过相应的电机磁路优化设计,电机的齿槽转矩和振动均得到显著的改善,该结构的电机大大节省了占据高成本的稀土永磁体材料的用量,真正实现了降本增效,并突破了行业中多年来的技术禁区,实现了产品创新。

31.实施例2:

32.本实施例中的技术方案与实施例1的技术方案大部分相同,本实施例仅对不相同的部分进行详述,本实施例与实施例1相同的部分不再赘述。

33.本实施例中的定子的绕线槽数和永磁体13的磁极数配比为54槽配60极。

34.定子外径为212mm~215mm,优选,定子外径为212mm~213mm,本实施例中,定子外径为212.6~212.9mm。

35.环形凹槽121的槽底123内径为209mm~240mm,优选,环形凹槽121的槽底123内径为215mm~217mm,进一步优选,环形凹槽121的槽底123内径为216mm~217mm,本实施例中,环形凹槽121的槽底123内径为216.7~217mm。本实施例中,导磁环本体12的壁厚为4.5mm~5mm。

36.实施例3:

37.本实施例中的技术方案与实施例1的技术方案大部分相同,本实施例仅对不相同的部分进行详述,本实施例与实施例1相同的部分不再赘述。

38.本实施例中,定子的绕线槽数和永磁体13的磁极数配比为48槽配52极。

39.定子外径为219mm~221mm,优选,定子外径为219.5mm~220mm,本实施例中,定子外径为219.8~220mm。

40.环形凹槽121的槽底123内径为209mm~240mm,优选,环形凹槽121的槽底123内径为222mm~225mm,进一步优选,环形凹槽121的槽底123内径为223.6mm~224.1mm,本实施例中,环形凹槽121的槽底123内径为222.6~224.1mm。本实施例中,导磁环本体12的壁厚为1.8mm~2.5mm。

41.以上所述实施例仅为本实用新型的优选实施例,仅用以说明本实用新型的技术方案,并非是对本实用新型的专利范围的限制,凡是利用本实用新型说明书及附图内容对本实用新型的技术方案进行修改或等同替换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

42.尽管本文较多地使用了转子1、轮辋11、导磁环本体12、永磁体13、环形凹槽121、导向圆周面122、环形凹槽的槽底123、环形凹槽的轴向宽度b、永磁体的轴向长度l等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便的描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1