用于电机的散热结构以及含有其的电机的制作方法

1.本实用新型涉及电机散热领域,具体为一种用于电机的散热结构以及含有其的电机。

背景技术:

2.步进电机具有控制性能好,简单可靠等优点,自问世以来日益广泛地应用于数字控制系统中,例如数控机床、自动记录仪表、数/模转换装置以及航空、导弹、无线电等工业中。

3.当前主流的步进电机散热系统工作原理为线圈绕组产生的热量先传递至塑料绝缘保护套,塑料绝缘保护套再将热量传递至定子铁芯,最后将热量传递至外部环境。该散热方式属于自然风冷散热,效率较低。当步进电机发热量较小时,对电机的工作寿命和效率影响不大,但当其发热量超过合理范围时,会带来一些负面影响,如电机内部各部分热膨胀系数不同导致结构应力的变化和内部气隙的微小变化,会影响电机的动态响应,高速会容易失步。上述主流的自然风冷散热方式难以满足步进电机在医疗器械和高精度的测试设备等领域下工作的热稳定性,因此,提高步进电机散热效率对实现步进电机的高精度工作、延长电机使用寿命以及提升额定功率具有重要意义。

技术实现要素:

4.为了克服现有技术的缺陷,本实用新型所要解决的技术问题在于提出一种用于电机的散热结构以及含有其的电机,能够提高电机的散热效率。

5.为达此目的,本实用新型采用以下技术方案:

6.本实用新型提供的一种用于电机的散热结构,包括外壳、线圈绕组和相变导热组件,线圈绕组安装于外壳的内部,相变导热组件的一端为吸收热量的蒸发端,相变导热组件的另一端为释放热量的冷凝端,蒸发端相贴于线圈绕组,冷凝端位于外壳的外部。

7.本实用新型优选地技术方案在于,相变导热组件为热管,外壳上开设有通孔,热管穿过通孔。

8.本实用新型优选地技术方案在于,相邻线圈绕组之间的空隙中分别设置有热管,热管的蒸发端分别和相邻线圈绕组相贴。

9.本实用新型优选地技术方案在于,热管的冷凝端长度大于热管总长度的10%。

10.本实用新型优选地技术方案在于,相变导热组件为u型均热板,u型均热板位于相邻线圈绕组之间的空隙中,u型均热板的一端的左右两侧为蒸发端,u型均热板的另一端的左右两侧为冷凝端,u型均热板的蒸发端分别和相邻线圈绕组相贴。

11.本实用新型优选地技术方案在于,还包括翅片板,翅片板冷凝端相连接。

12.本实用新型优选地技术方案在于,蒸发端与线圈绕组之间、冷凝端与翅片板之间设置有导热泥或导热胶。

13.本实用新型优选地技术方案在于,还包括风扇,风扇和外壳的一端相连接,风扇位

于冷凝端的一侧。

14.本实用新型优选地技术方案在于,均热板为铜基均热板或铝基均热板。

15.本实用新型还提供的一种电机,含有如上述技术方案的散热结构。

16.本实用新型的有益效果:

17.本实用新型提出一种用于电机的散热结构以及含有其的电机,通过在内部结构中设置有相变导热组件,增设额外传热路径把线圈绕组产生的热量快速引导到外壳的外部(即外界)中,使之热量的散热效率更高。本实用新型能够显著改善电机的线圈绕组的散热情况,降低电机铜线绕组温度,提升电机额定使用功率,实现电机轻量化和微型化,使得电机在高功率的工作环境下仍然可以达到快速散热的目的,平均热量分布。本实用新型应用于步进电机中,能够更好实现步进电机的高精度工作。此外,本散热装置结构简单,对装配要求不高,而且涉及的部件对精度要求不高,易于加工,整体成本低廉。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

19.图1为实施例一的用于电机的散热结构的立体图;

20.图2为实施例一的用于电机的散热结构的爆炸图;

21.图3为实施例一的用于电机的散热结构的局部立体图;

22.图4为实施例一的外壳的前端的立体图;

23.图5为实施例二的用于电机的散热结构的立体图;

24.图6为实施例二的用于电机的散热结构的爆炸图;

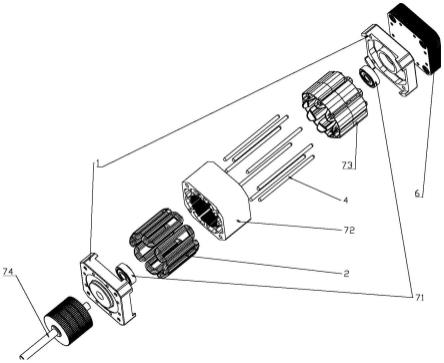

25.图7为实施例二的用于电机的散热结构的局部立体图;

26.图8为实施例二的外壳的前端的立体图;

27.图9为实施例二的u型均热板的立体图;

28.图10为实施例四的电机的立体图;

29.图11为实施例四的电机的爆炸图。

30.图中:

31.1-外壳;10-通孔;2-线圈绕组;31-蒸发端;32-冷凝端;4-热管;5-u型均热板;6-翅片板;60-连接通孔;61-连接通槽;71-永磁体转子;72-定子铁芯;73-绝缘保护套;74-轴承。

具体实施方式

32.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

33.实施例一

34.如图1-4所示,本实施例中提供的一种用于电机的散热结构,包括外壳1、线圈绕组2和相变导热组件,线圈绕组2安装于外壳1的内部,相变导热组件的一端为吸收热量的蒸发端31,相变导热组件的另一端为释放热量的冷凝端32,蒸发端31相贴于线圈绕组2,冷凝端32位于外壳1的外部。本实施例中,相变导热组件为热管4,电机的外壳1的前端上开设有通

孔10,热管4穿过通孔10,起到固定的作用。

35.具体地,本实施例中,电机内部设置有八个线圈绕组2,相邻线圈绕组2之间的空隙中分别设置有热管4,因此总共设置有八根热管4,热管4的蒸发端31分别和相邻线圈绕组2相贴。热管4的直径应足够同时接触到相邻两个线圈绕组2。

36.为了增加冷凝端的散热效果,优选地,热管4的冷凝端32长度大于热管4总长度的10%,本实施例中,冷凝端32长度是总长度的15%。

37.为了进一步提高冷凝端的散热效果,优选地,还包括若干个翅片板6,翅片板6和外壳1没有直接连接,翅片板6上开设有连接通孔60,连接通孔60和热管4通过过盈配合的摩擦力使翅片板6固定,冷凝端32相贴于翅片板6。

38.优选地,蒸发端31与线圈绕组2之间、冷凝端32与翅片板6之间设置有导热胶。通过对部件之间存在的缝隙进行填充导热胶,可以进一步提高换热效率,并且起到固定的作用。

39.本实施例的散热结构通过在线圈绕组之间嵌入具备高导热特性的热管,增设额外传热路径把线圈绕组产生的热量快速引导到外壳的外部(即外界)中,同时在外壳的外部设置有多个翅片板和热管相连接并且和冷凝端紧贴,增大传热的接触面积,使之热量的散热效率更高。

40.实施例二

41.如图5-9所示,本实施例中提供的一种用于电机的散热结构,本实施例与实施例一的结构基本相同,其区别在于:相变导热组件为u型均热板5,u型均热板呈长型,u型均热板5位于相邻线圈绕组2之间的空隙中,u型均热板5的一端的左右两侧为蒸发端31,u型均热板5的另一端的左右两侧为冷凝端32,u型均热板5的蒸发端31分别和相邻线圈绕组2相贴。具体的,外壳的前端的通孔10呈u型,和u型均热板5的形状相适配。

42.为了更好散发出热量,增加散热面积,优选地,u型均热板5的u型开口朝向外侧。

43.为了增加冷凝端的散热效果,优选地,u型均热板5的冷凝端32长度大于u型均热板5总长度的10%,本实施例中,冷凝端32长度是总长度的20%。

44.为了进一步提高冷凝端的散热效果,优选地,还包括若干个翅片板6,翅片板6和外壳1没有直接连接,翅片板6上开设有连接通槽61,连接通槽61和u型均热板5通过过盈配合的摩擦力使翅片板6固定,冷凝端32相贴于翅片板6。

45.优选地,蒸发端31与线圈绕组2之间、冷凝端32与翅片板6之间设置有导热泥。通过对部件之间存在的缝隙进行填充导热泥,可以进一步提高换热效率。

46.优选地,u型均热板为铜基均热板或铝基均热板。本实施例中,u型均热板为铜基均热板。u型均热板内设置有散热工质,散热工质为电阻率18.2mω*cm的去离子水,抽真空处理后内部的真空度为7pa。散热工质在冷凝后通过吸液芯的毛细作用回到蒸发端进行第二阶段的传热,实现一次系统内部热循环。

47.实施例三

48.本实施例中提供的一种用于电机的散热结构,本实施例与实施例二的结构基本相同,其区别在于:还包括风扇,风扇和外壳的一端相连接,风扇位于冷凝端的一侧。

49.该结构通过风扇引起对流,加快对冷凝端以及翅片板的散热。

50.实施例四

51.如图10-11所示,本实施例中提供的一种电机,包括如上述实施例一所述的散热结

构,除此之外,电机的主体还包括永磁体转子71、定子铁芯72、绝缘保护套73、轴承74。绝缘保护套73和线圈绕组2嵌入到定子铁芯72的内部,从而形成电机磁路。而每一个线圈绕组2分别位于绝缘保护套73的内部,以起到保护绝缘的作用。

52.本实施例的电机通过在线圈绕组之间嵌入具备高导热特性的热管,增设额外传热路径把线圈绕组产生的热量快速引导到外壳的外部(即外界)中,同时在外壳的外部设置有多个翅片板和热管相连接并且和冷凝端紧贴,增大传热的接触面积,使之热量的散热效率更高。

53.本实用新型是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本实用新型的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。本实用新型不受此处所公开的具体实施例的限制,其他落入本技术的权利要求内的实施例都属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1