一种分体式电机的制作方法

1.本实用新型涉及电机领域,特别是涉及一种分体式电机,其主要但不局限应用于吹风机。

背景技术:

2.电机是吹风筒必不可少的元器件之一,电机的功率及质量直接关系着吹风筒的使用寿命和使用体验。为了降低吹风筒电机工作时产生的噪音和增大吹风筒的进风量,以及延长电机的使用寿命等;市面上出现了各种各样的电机。

3.如公告号为cn217335308 u的中国专利,其公开了一种用于吹风机的电机,为了提高转子在转动时的稳定性、减少震动、降低噪音,该专利技术中,在转子组件的转轴上设置有轴承,并且是在磁环的一侧设置两个轴承;其虽然在一定程度上能够减少震动,但是其还是存在不足之处;一是这种电机结构的电枢长度不能够设计的太长,太长时,当电机高速转动时,其震动愈加明显,噪音也大;因而,这种电机的功率密度也较小,不适于更高速率的转动。并且,这种电机所采用的风道,在制造出模后,还需要在机床上经过两次装夹与加工,降低了生产效率;

4.也有其他结构的电机,如公告号为cn217590465 u的中国专利,其公开了一种用于吹风机的电机,该专利中,在转子组件的转轴上的两端均设置有轴承,从而提高稳定性;但是,该技术也存在一些不足之处:由于1个轴承室是设置在风道中的,另一个轴承室是设置在后盖上,两个轴承室的直线度较差,转子组件在转动时,2个轴承的受力不一致,还是会产生较大噪音;并且,在装配时,后盖是通过螺丝锁定于风道的,装配时也较为麻烦。

5.因此,需要研究一种新的技术方案来解决上述问题。

技术实现要素:

6.为了解决上述现有技术的缺陷和不足,本实用新型提供了一种分体式电机,其通过设计一种分体式的电机,提高了电机的装配方便性,并且,通过对电机的具体设计,使得其具有噪音低、运行稳的优势。

7.为实现上述目的,本实用新型采用如下之技术方案:

8.一种分体式电机,包括有风道和电枢模组;所述电枢模组包括机壳和安装于机壳内的定子组件、转子组件、pcb板;所述机壳为内部具有安装腔的圆筒状,并且,所述机壳上设置有与所述安装腔连通的缺口;其中:

9.所述转子组件包括有转轴、设置于转轴上的磁环、设置于转轴上端的第一轴承、设置于转轴下端的第二轴承;相应的,所述机壳上具有与第一轴承适配的第一轴承室、与第二轴承适配的第二轴承室;以及,所述第一轴承和磁环之间设置有弹性件;

10.所述风道包括有同心设置的内环和外环;所述内环围构形成有和所述机壳适配的圆形通腔;所述内环与外环之间形成有通风腔,并且,所述通风腔中设置有若干导流板。

11.作为一种优选方案,所述第一轴承室凸设于所述机壳的上端,所述第二轴承室凸

设于所述机壳的下端。

12.作为一种优选方案,所述机壳的缺口为弧形,其弧长大于机壳的三分之一周长,并且,小于机壳的三分之二周长。

13.作为一种优选方案,所述机壳为铝合金或锌合金或不锈钢制成。

14.作为一种优选方案,所述第一轴承室的内侧壁和/或第一轴承的外侧面设置有第一藏胶凹槽;

15.或者,所述第二轴承室的内侧壁和/或第二轴承的外侧面设置有第一藏胶凹槽。

16.作为一种优选方案,所述第一藏胶凹槽为环形凹槽。

17.作为一种优选方案,所述转轴对应轴承安装处设置有第二藏胶凹槽。

18.作为一种优选方案,所述风道的内环的下端面位于外环的下端面的后面,并使得:所述内环的下端面与所述外环的下端面之间形成有用于容设风叶的容设位;所述转轴的下端设置有风叶,所述风叶位于所述容设位。

19.作为一种优选方案,所述风叶为五金件或塑胶件。

20.作为一种优选方案,所述导流板呈一定斜率的曲状;并且,所述导流板的倾斜角度是从下往上渐小设置。

21.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言:

22.1、在转轴的两端分别设置第一轴承、第二轴承,其相对于现有电机的悬梁臂式结构而言,转子组件的摆动幅度更小、声音小;而且,本技术之电机在将电枢长度做长增加电机功率密度(增大电机工作的风量)的情况下,也能够保证转子组件的运动平稳性。

23.2、在机壳加工过程中,形成有第一轴承室、第二轴承室,其相对于现有技术而言,两个轴承室通过精密机床一次装夹加工形成,能够保证后续装配时第一轴承与第二轴承的直线度,让第一轴承与第二轴承在电机工作时的受力更加均匀,更加有利于降低电机噪音,延长电机寿命。

24.3、装配时,将整个电枢模组放入圆形通腔内,再经过胶水加固或者经过过盈压入,相比现有技术而言,减少了需要用螺丝锁固等装配步骤,装配效率更高。

25.4、风道的结构相比现有技术更加简单,现有的风道设计在出模后,需经过2次装夹加工,而本技术之风道,在出模后,只需1次装夹加工固定;减少了一次装夹步骤,提高了生产效率,并且,一次装夹加工,也有保证产品精度和产品一致性的优势。

26.5、在第一轴承与磁环之间设置有弹性件,从而能够有效地减小由于电机的轴承游隙带来的机械噪音,改善电机(吹风筒)的使用体验。

27.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对本实用新型进行详细说明。

附图说明

28.图1为本实用新型之实施例的立体示意图;

29.图2为本实用新型之实施例另一角度的立体示意图;

30.图3为本实用新型之实施例的第一分解示意图;

31.图4为本实用新型之实施例的第二分解示意图;

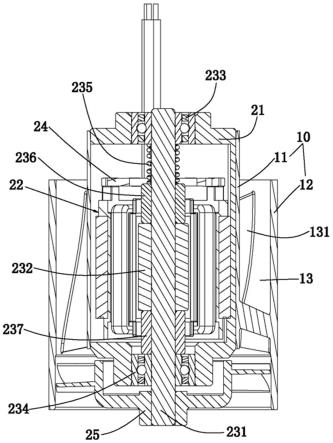

32.图5为本实用新型之实施例的剖面示意图;

33.图6为本实用新型之实施例中电枢模组的立体示意图;

34.图7为本实用新型之实施例中机壳的立体示意图;

35.图8为本实用新型之实施例中风道的立体示意图;

36.图9为本实用新型之实施例中机壳的剖面示意图。

37.附图标识说明:

38.10、风道;11、内环;111、圆形通腔;12、外环;13、通风腔;131、导流板;14、容设位;20、电枢模组;21、机壳;211、安装腔;212、缺口;213、第一轴承室;2131、第一藏胶凹槽;214、第二轴承室;215、过线孔;22、定子组件;23、转子组件;231、转轴;2311、第二藏胶凹槽;232、磁环;233、第一轴承;234、第二轴承;235、弹性件;236、第一轴套;237、第二轴套;24、pcb板;25、风叶。

具体实施方式

39.下面将结合附图,对本实用新型对本实施例中的技术方案进行清晰、完整的描述,显然,所描述的实施例仅仅是本实用新型的较佳实施例。

40.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

41.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

42.参照附图1至图9,在本实用新型实施例中的一种分体式电机,包括有风道10和电枢模组20;所述电枢模组20包括机壳21和安装于机壳21内的定子组件22、转子组件23、pcb板24;所述机壳21为内部具有安装腔211的圆筒状,并且,所述机壳21上设置有与所述安装腔211连通的缺口212;其中:

43.所述转子组件23包括有转轴231、设置于转轴231上的磁环232、设置于转轴231上端的第一轴承233、设置于转轴231下端的第二轴承234;相应的,所述机壳21上具有与第一轴承233适配的第一轴承室213、与第二轴承234适配的第二轴承室214;所述第一轴承室213凸设于所述机壳21的上端,所述第二轴承室214凸设于所述机壳21的下端;以及,所述第一轴承233和磁环232之间设置有弹性件235;

44.所述风道10包括有同心设置的内环11和外环12;所述内环11围构形成有和所述机壳21适配的圆形通腔111;所述内环11与外环12之间形成有通风腔13,并且,所述通风腔13中设置有若干导流板131。

45.装配时,将定子组件22、pcb板24从机壳21的缺口212处放入机壳21的安装腔211中,将转子组件23从机壳21下端的第二轴承室214穿入安装进机壳21上;从而形成电枢模组20,在将整个电枢模组20放入风道10的圆心通腔内,并且,在机壳21的与圆形通腔111的接触面可以涂覆胶水,以使得两者电枢模组20与风道10的连接更加稳固。也可以单独采用过盈配合或者过盈配合与涂肤胶水相结合的方式,进一步提高连接稳固性。

46.进一步地,所述pcb板24设置于磁环232的上端,并且,所述机壳21设置有相应的过线孔215。优选地,所述过线孔215设置于机壳21的上端面,并且,位于边沿处,从而方便机床加工。需补充的是:本实施中由于pcb板24的接线方式是采用引线式,故在机壳21上设置有相应的过线孔;在其他实施例中,pcb板24的接线方式也可以是通过端子导通,只需将焊有端子座的pcb板24外露至机壳21外,然后pcb板24通过插针与定子组件22焊接固定即可。

47.同时,如图9所示,所述机壳21的缺口212为弧形,其弧长大于机壳21周长的三分之一,并且小于机壳21周长的三分之二;在实际应用时,所述缺口212的弧长优选等于机壳21周长的二分之一。如此,能够方便定子组件22等元件安装进机壳21中。

48.需说明的是,本技术之电机主要但不局限应用于吹风机产品上;本技术通过将电机改良为分体式设计具有如下优势:

49.1、在转轴231的两端分别设置第一轴承233、第二轴承234,其相对于现有电机的悬梁臂式结构(如cn217335308 u、cn21369626;将两个或1个轴承设置在转轴231的一侧)而言,转子组件23的摆动幅度更小、声音小;而且,本技术之电机在将电枢长度做长增加电机功率密度(增大电机工作的风量)的情况下,也能够保证转子组件23的运动平稳性。

50.2、机壳21为五金件(优选铝合金,当然,也可以是锌合金或不锈钢),其通过精密机床一次装夹并对其加工形成,在机壳21加工过程中,形成有第一轴承室213、第二轴承室214,其相对于现有技术(如cn217590465 u)而言,两个轴承室通过精密机床一次装夹加工形成,能够保证后续装配时第一轴承233与第二轴承234的直线度,让第一轴承233与第二轴承234在电机工作时的受力更加均匀,更加有利于降低电机噪音,延长电机寿命。

51.需补充的是:通过分体设计,两个轴承室(孔)的同心度更小,能够达到0.001mm级的同心度,而传统的将2个轴承室分别设置于风道10和后盖方式,两个轴承室的同心度只能够达到0.01mm级别;从而,进一步地提高了电机的工作稳定性,降低工作噪音。

52.3、装配时,将整个电枢模组20放入圆形通腔111内,再经过胶水加固或者微过盈压入,相比现有技术(如cn217590465 u)而言,减少了需要用螺丝锁固等装配步骤,装配效率更高。

53.4、风道10的结构相比现有技术更加简单,现有的风道10设计(如cn217335308 u、cn217590465 u)在出模后,需经过在机床上进行加工,具体的加工步骤为:首先装夹固定风道10的一端(上端),对风道10的进行加工;加工完成后,取出风道10,装夹固定风道10的另一端(下端),对风道10的一端面(上端面)进行加工。

54.而本技术之风道10,在出模后,只需装夹固定风道10的上端,然后对风道10的进行加工;加工完成后,取出,即加工完成。减少了一次装夹步骤,提高了生产效率,并且,一次装夹加工,也有保证产品精度和产品一致性的优势。

55.需说明的是:本技术之风道10通常为五金件(即采用金属材料制成,如锌);但是,在对风道10的结构强度要求不高时,本技术之风道10也可以采用塑料制成,从而进一步降低生产成本;即本技术之分体设计,也为厂家控制生产成本提供了一条新的思路。

56.5、在第一轴承233与磁环232之间设置有弹性件235,从而能够有效地减小由于电机的轴承游隙带来的机械噪音,改善电机(吹风筒)的使用体验。具体地说,所述弹性件235通常为弹簧。通常,所述转轴231于所述磁环232的的上端、下端相应设置有第一轴套236、第二轴套237,所述弹簧(弹性件235)设置于第一轴承233和第一轴套236之间。

57.优选地,所述第一轴承室213的内侧壁和/或第一轴承233的外侧面设置有第一藏胶凹槽2131;同样地,所述第二轴承室214的内侧壁和/或第二轴承234的外侧面优选设置有第一藏胶凹槽2131。通过设置第一藏胶凹槽2131来容纳胶水,进一步提高了轴承与轴承室的粘接力,使得轴承与轴承室的连接更牢固,工作更稳定、噪音更小。具体地说,所述第一藏胶凹槽2131可以是环形凹槽。通常,所述环形凹槽的槽深为0.02至0.10毫米;并且,所述第一藏胶凹槽2131可以于第一轴承室213的内侧壁、第二轴承室214的内侧壁设置有1-3个。

58.优选地,所述转轴231对应轴承安装处也可以设置第二藏胶凹槽2311,通过设置第二藏胶凹槽2311用来容纳胶水,从而进步提高转轴231与轴承的装配稳定性。通常,所述第二藏胶凹槽2311通常为环形凹槽,并且,第二藏胶凹槽2311的槽深通常为0.02至0.10毫米;具体地说,所述第二藏胶凹槽2311可以于转轴231对应第一轴承233处设置有1-2个,于转轴231对应第二轴承234处设置有1-2个。当然,所述第二藏胶凹槽2311也可以是滚花牙槽。

59.进一步地说,所述风道10的内环11的下端面位于外环12的下端面的后面,并使得:所述内环11的下端面与所述外环12的下端面之间形成有用于容设风叶25的容设位14;所述转轴231的下端设置有风叶25,所述风叶25位于所述容设位14。优选地,所述风叶25为五金件;具体地说,所述风叶25优选镁铝合金制成,其具有质量更轻的优势,并且,其结构强度也能够满足电机的工作要求;以及,所述风叶25上具有13片叶片;当然,风叶25也可以是传统的铝合金或塑胶件。

60.需补充的是:所述导流板131竖直布置,并且,所述导流板131是呈一定斜率的曲状;具体地说,所述导流板131的倾斜角度是从下往上渐小设置。如此,通过将风道10前端的偏转气流变为轴向流动的气流,使得气流能够快速地流出。具体地说,风道10前端设左右风叶25,风叶25所导入的气流为偏转方向非垂直的,进而将导流板131的前端进行相应设置,后侧做直线设置,从而将气流引导为轴向流动,快速排出。

61.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1