一种环保型充气柜气室装置的制作方法

本技术主要涉及电力设备,具体涉及一种环保型充气柜气室装置。

背景技术:

1、干燥空气绝缘开关设备符合未来市场应用要求,该产品以干燥空气为绝缘介质(干燥空气是一种工业用混合气体,其中19.5-23.5%为氧气,其余为氮气成分),生产环节无污染物排放,设备使用过程及设备到寿命后也无废气排放,突显优异的环保性能。但采用干燥空气绝缘开关设备在进行绝缘效果评价上,显然相较于sf6,干燥空气绝缘的性能不及sf6。sf6气体具有优异的灭弧和绝缘性能,其化学性能稳定无毒,是目前电力设备中应用最广和使用性能最佳的绝缘气体,如使用干燥空气绝缘,则需要解决一系列技术难点:

2、1、绝缘能力的保证

3、相较于sf6优异的灭弧和绝缘性能,干燥空气灭弧和绝缘性能差。因此,需要在产品设计部局、部件形状、部件尺寸上进行合理设计,否则很难达满足相关技术要求。

4、2、温升与散热

5、气体绝缘金属封闭开关设备将高压部件密封于不锈钢气盒内,并使用少量的固态绝缘材料,如环氧、硅胶等,以增加绝缘强度,尤其是n2或干燥空气,其温升余量比sf6大10k以上。因此,在紧凑型气体隔离金属密封开关装置中,如何有效地控制其温度,并解决其散热问题将成为其研究的一个难题。

6、3、产品小型化及生产成本控制

7、在气体绝缘金属封闭开关设备中,如果使用环境友好的气体,其开断性能就会下降,需要使用真空灭弧室来提高其开断性能,从而使产品的体积变大,生产成本也随之提高。如何将产品小型化并控制生产成本为其中一个研究重点。

8、4、产品结构强度及可靠安全性

9、电力设备须具有良好的安全性、可靠性,如何设计合理结构,确保设备运行稳定,并在发生异常情况下确保产品强度足够,不危及人身安全是研究重点。

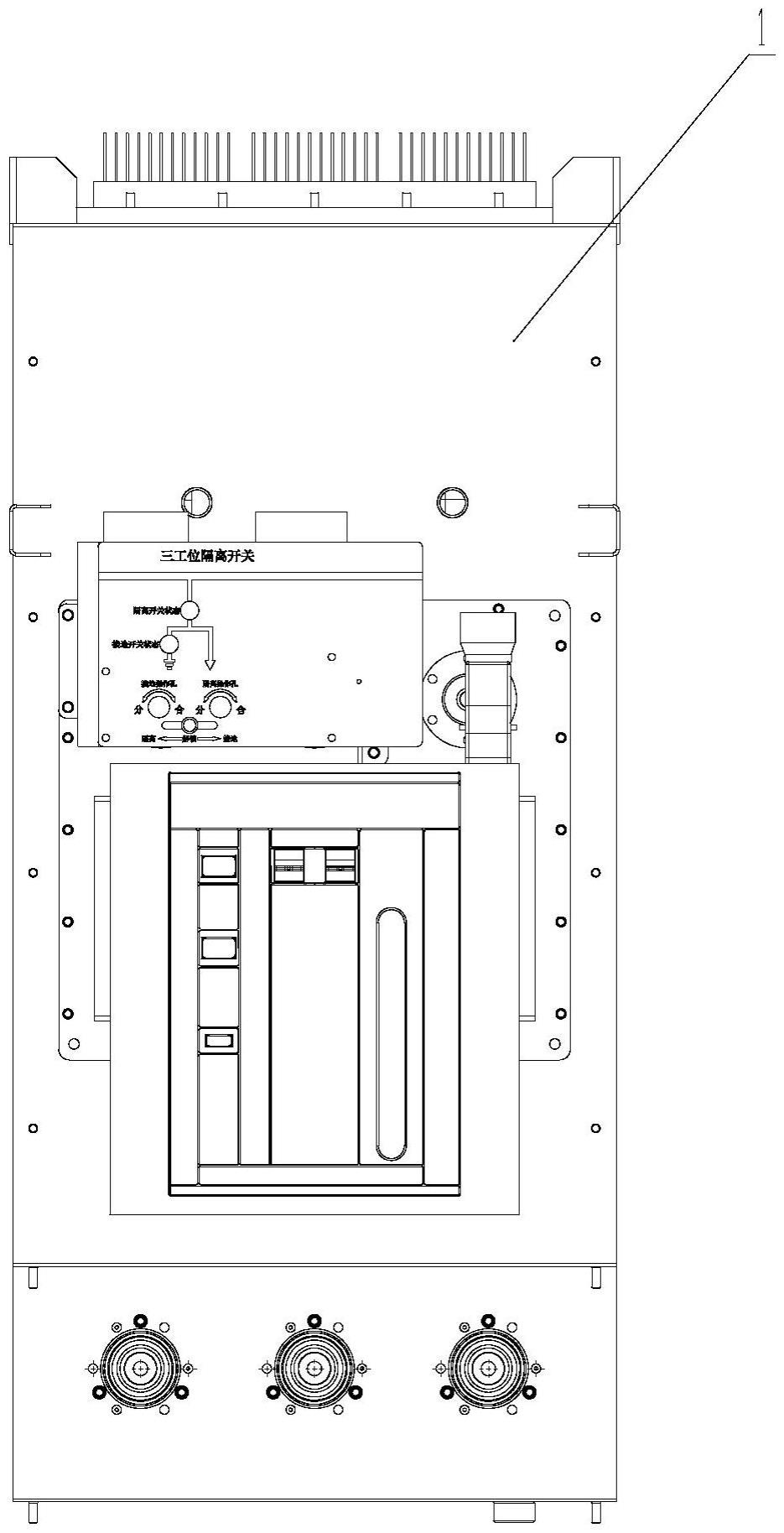

10、如上所述,以绝缘介质的安全性作比较,以干燥空气、氮气为主的环保型气体介质相对固体绝缘材料和sf6气体,其具有自恢复功能、不产生有毒气体、对环境和人身安全没有任何不良影响的性能优势。采用气体绝缘开关柜时,应优先选报择环保气体作为绝缘介质,以此保护电网设备的安全性、可靠性和环保性。

11、当前,在10-35kv中高压电网领域中,成套开关设备1250a及以上电流等级的环保型气体绝缘金属封闭开关设备(cgis)在欧美国家应用较多,技术相对成熟。

12、cgis-12(z)型12kv环保气体绝缘金属封闭开关设备的核心为气室,其内部包含了主要产品核心组件:包括三工位机构、真空断路器、连接铜排、绝缘件等。目前,各厂家在设计结构和产品部件选型上均不相同,尚未有统一的标准方案,主要表现在:

13、1、内部元件布置不相同;

14、2、气室形状、尺寸、结构、制作工艺不相同;

15、3、主要核心元件选型不相同;

16、4、泄压装置位置、散热方式等不相同。

17、因此,可以归结为当前国内外的的技术路线各不相同,且各自有优缺点。

18、在cgis-12(z)/t1250-31.5型环保气体绝缘金属封闭开关设备气室结构设计上,国内外技术的缺点为:

19、1、泄压装置部分厂家安装于气室上部或侧部,未有独立的泄压通道,和我国电网设备标准要求不相符,难以获得国内客户认可;

20、2、气室设计结构强度不够,在设备发生异常时存在安全隐患;

21、3、部分厂家为保证绝缘性能和降低温升,采用双铜排连接,安装不方便,材料成本过高;

22、4、气室内部元件布置不合理,安装检修不方便。

技术实现思路

1、本实用新型要解决的技术问题就在于:针对现有技术存在的技术问题,本实用新型提供一种绝缘性能好,生产制造成本低,安装维护更方便的环保型充气柜气室装置。

2、为解决上述技术问题,本实用新型提出的技术方案为:

3、一种环保型充气柜气室装置,包括气室、直动式一体机、侧并套管、主母b相铜排、主母a相铜排、主母c相铜排、上分支a相铜排、上分支b相铜排、上分支c相铜排、下分支a相铜排、下分支b相铜排、下分支c相铜排、角板组件、c型套管和爆破片组件;

4、所述直动式一体机安装于气室的前部;所述侧并套管分别安装于气室的两侧;所述角板组件分别焊接于气室上端两侧;所述盖板组件装配分别安装于后侧及顶侧;所述c型套管安装于气室前部;所述爆破片组件安装于气室后侧

5、所述主母b相铜排、主母a相铜排、主母c相铜排分别安装于侧并套管之间并紧固;

6、所述上分支a相铜排、上分支b相铜排、上分支c相铜排分别安装于主母a相铜排、主母b相铜排、主母c相铜排与直动式一体机的三工位机构一侧a、b、c三相连接端之间;

7、所述下分支a相铜排、下分支b相铜排、下分支c相铜排分别安装于直动式一体机中的固封极柱一侧a、b、c三相连接端与c型套管的a、b、c相之间。

8、作为上述技术方案的进一步改进:

9、所述气室包括后板组件、左侧板组件、右侧板组件、顶板组件、底板组件、角板铆接用螺栓、并柜联接上支架、并柜联接侧支架、前上板组件、前中板组件、前下板组件和衬板,后板组件焊接于气室后部,左侧板组件焊接于气室左部,右侧板组件焊接于气室右部,顶板组件焊接于气室顶部,底板组件焊接于气室底部,角板铆接用螺栓固定于气室顶部内箱两侧,并柜联接上支架焊接于气室的顶板组件上的四角上,并柜联接侧支架焊接于后板组件中间偏上两端位置,前上板组件焊接于气室前上端,前中板组件焊接于气室前中端,前下板组件焊接于气室前下端,衬板焊接于气室内部的前中板组件上。

10、所述后板组件包括后面板、第一u型加强筋、第一螺柱,其中第一u型加强筋分别焊接于后面板的上部与下部;第一螺柱分别焊接于后面板上,以用于其他部件装配。

11、所述左侧板组件包括左侧面板、第二u型加强筋和左衬板,其中第二u型加强筋分别焊接于左侧面板上,左衬板焊接于第二u型加强筋上,第二螺柱焊接于左侧面板周边,用于侧并套管装配用。

12、所述右侧板组件包括右侧面板、第三u型加强筋和第三螺柱,其中第三u型加强筋分别焊接于右侧面板上,右衬板焊接于u型加强筋上,第三螺柱焊接于右侧面板上,用于侧并套管装配用。

13、所述顶板组件包括顶面板、第四u型加强筋和第四螺柱,其中第四u型加强筋焊接于顶面板上,第四螺柱分别焊接于顶面板上。

14、所述底板组件包括底面板、第五螺柱、接地块和第五u型加强筋,其中第五螺柱焊接于底面板两侧边上,接地块焊接于底面板右端上,第五u型加强筋焊接于底面板中心位置。

15、所述前上板组件包括前上面板、充气阀座和第六螺柱,其中充气阀座焊接于前上面板上部,第六螺柱分别焊接于前上面板四周边及内孔四周边。

16、所述前中板组件包括前中面板、第七u型加强筋和第七螺柱,其中第七u型加强筋焊接于前中面板中间位置,第七螺柱焊接于前中面板两侧边。

17、所述盖板组件包括盖板和散热片,其中散热片通过螺栓、导热膏分别安装于盖板的外侧和内侧,用于导出气室内部元件在工作时产生的热量。

18、与现有技术相比,本实用新型的优点在于:

19、本实用新型的气室设计根据要求增设加强筋和内部衬板,即强化了气室结构强度同时屏蔽气室内部尖角毛刺,提高绝缘性能;采用双面散热片,提高散热效率;优化产品部件形状、合理布局,优化绝缘性能;采用直动式三工位一体化操作机构,提高产品可靠性和减小设备体积;泄压装置于气室下部,方便在整柜中设计独立泄压通道,既满足泄压要求,同时方便内部配件安装。上述气室在保证绝缘性能同时,降低了生产制造成本,安装维护更方便。

- 还没有人留言评论。精彩留言会获得点赞!