定子组件及电机的制作方法

本技术涉及新能源汽车驱动电机的领域,尤其涉及定子组件及电机。

背景技术:

1、电动汽车在动力性、智能化、使用成本等方面相较于传统的燃油汽车具有领先优势,但是充电时间长的缺点限制了电动汽车的推广。为解决电动汽车充电时间长的问题,且为了提升电动汽车驱动系统功率密度,驱动电机通常为扁线电机。扁线电机的定子组件包括定子铁芯和多相绕组,定子铁芯的周向分布有多个定子槽,每个定子槽内均设置有多层构成多相绕组的导体。

2、相关技术中,定子组件中的多相绕组为短距绕组,使得同一槽内的多层导体位于不同的相。因此,需要在同一定子槽内位于不同相的导体之间设置绝缘纸,以便通过绝缘纸对不同相的导体进行隔离。

3、然而,绝缘纸降低了定子组件的槽满率,降低了驱动电机的功率密度,增加了驱动电机的绝缘成本,且使得绕组的温升有所增加。

技术实现思路

1、本技术实施例提供定子组件及电机,用以解决同一定子槽内的多层导体属于不同的相,使得电机的绝缘成本高,电机的功率密度低的问题。

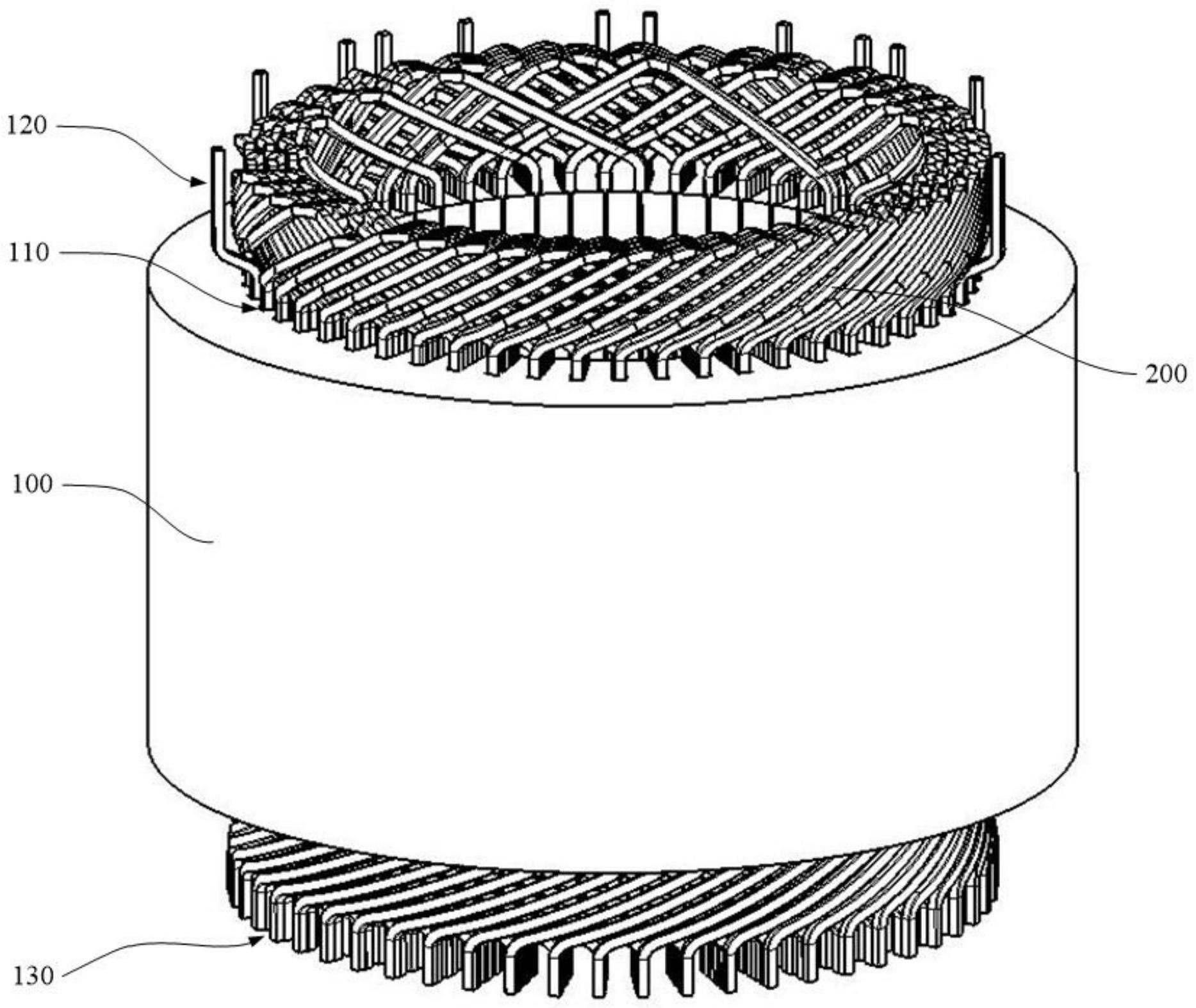

2、本技术实施例提供的定子组件,应用于电机,

3、包括定子铁芯和多相绕组,所述定子铁芯沿所述定子铁芯的周向均匀设置有多个定子槽,各所述定子槽均具有沿所述定子铁芯的径向排列的m层槽层,其中,m大于或等于4,且m为偶数;

4、每相所述绕组均包括至少两个并联的支路,各所述支路均包括第一线圈组、第二线圈组,以及用于连接所述第一线圈组和所述第二线圈组的连接线;

5、所述第一线圈组包括n个第一绕线部和n-1个第一变层线,所述n个第一绕线部沿所述定子铁芯的径向依次设置,其中,n=m/2;各所述第一绕线部均对应设置于相邻的两层所述槽层内,所述第一绕线部配置为:在对应的两层所述槽层内,所述第一绕线部经多个线圈集合串接形成,所述线圈集合包括第一跨层单元和第一变距单元中的一者或两者,多个所述线圈集合中的至少一个所述线圈集合包括所述第一跨层单元和所述第一变距单元;所述第一跨层单元的跨距y设置为所述电机的极距,所述第一变距单元的跨距不等于所述电机的极距;所述第一变层线连接相邻两个所述第一绕线部,所述第一变层线的跨距y1设置为:y-2≤y1≤y+2;

6、所述第二线圈组包括n个第二绕线部和n-1个第二变层线,所述n个第二绕线部沿所述定子铁芯的径向依次设置;各所述第二绕线部均对应设置于相邻的两层所述槽层内,所述第二绕线部配置为:在对应的两层所述槽层内,所述第二绕线部自其中一个所述槽层进入,以跨距y在所述定子铁芯的圆周沿第二方向依次跨层绕制,所述第二方向反向设置于与所述第一方向不同;所述第二变层线连接相邻两个所述第二绕线部,所述第二变层线的跨距y2设置为:y2=y;

7、所述连接线以跨距k绕制于最外层所述槽层或最内层所述槽层中,所述连接线的第一端连接所述第一绕线部的终点端,所述连接线的第二端连接所述第二绕线部的起点端,所述连接线的跨距k设置为:y-2≤k≤y+2。

8、通过采用上述技术方案,每相绕组均包括至少两个并联的支路,各支路均包括第一线圈组、第二线圈组,以及用于连接第一线圈组和第二线圈组的连接线。其中,第一线圈组的第一绕线部自一个槽层进入,以跨距y在定子铁芯的圆周沿第一方向依次跨层绕制;第一变层线连接相邻两个第一绕线部,第一变层线的跨距y1设置为:y-2≤y1≤y+2,以使n个第一绕线部沿定子铁芯的径向依次设置;第二线圈组的第二绕线部自一个槽层进入,以跨距y在定子铁芯的圆周沿第二方向依次跨层绕制;第一变层线连接相邻两个第一绕线部,第一变层线的跨距y1设置为:y-2≤y1≤y+2,以使n个第一绕线部沿定子铁芯的径向依次设置;并且,通过连接线将第一绕线部的终点端与第二绕线部的起点端相连接,从而实现各相的绕线过程;

9、通过上述绕线方式,能够使设置于同一定子槽内的绕线均属于同一相,从而取消了同一定子槽内用于隔离不同相绕线的绝缘纸,提高了电机的槽满率,进而提高了电机的功率密度,且降低了电机的绝缘成本。此外,通过上述绕线方式,还能够使得每相绕组中的各支路的磁路完全对称,消除了非对称结构产生的环流问题,提高了电机的效率,降低了电机温升。而且,由于取消了同一个定子槽内的绝缘纸,简化了多相绕组的插线工艺,提升了电机的制造效率,降低了电机的绝缘成本。

10、在一些可能的实施方式中,在对应的两层所述槽层内,所述第一跨层单元的一端设置于其中一个所述槽层内,所述第一跨层单元的另一端设置于另一个所述槽层内,所述第一变距单元的一端设置于其中一个所述槽层内,所述第一变距单元的另一端设置于另一个所述槽层内;

11、所述多个第一跨层单元在所述定子铁芯的圆周沿所述第一方向依次连接,所述第一变距单元用于连接所述多圈型第一绕线部相邻的两个所述第一跨层单元,在所述多圈型第一绕线部不同圈中相邻的两个所述第一跨层单元中,所述第一变距单元的一端连接其中一个所述第一跨层单元,所述第一变距单元的另一端连接另一个所述第一跨层单元;

12、在一些可能的实施方式中,在所述多圈型第一绕线部中,所述第一跨层单元设置为u型第一跨层单元,所述第一变距单元设置为u型第一变距单元;在对应的两层所述槽层内,所述u型第一跨层单元的端部连接相邻的另一个所述u型第一跨层单元的端部,所述u型第一跨层单元的端部连接相邻的所述u型第一变距单元的端部;

13、和/或,在所述多圈型第二绕线部中,所述第二跨层单元设置为u型第二跨层单元,所述第二变距单元设置为u型第二变距单元;在对应的两层所述槽层内,所述u型第二跨层单元的端部连接相邻的另一个所述u型第二跨层单元的端部,所述u型第二跨层单元的端部连接相邻的所述u型第二变距单元的端部。

14、在一些可能的实施方式中,所述第一绕线部设置为多圈型第一绕线部;

15、所述第二绕线部设置为螺旋型第二绕线部,多个所述第二跨层单元在所述定子铁芯的圆周沿所述第二方向依次连接,以形成所述螺旋型第二绕线部;所述螺旋型第二绕线部连接于所述连接线的第二端。

16、在一些可能的实施方式中,所述连接线以跨距k绕制于最外层所述槽层或最内层所述槽层中,所述连接线沿所述第一方向设置,或者,所述连接线沿所述第二方向设置。

17、在一些可能的实施方式中,所述第一线圈组还包括第一引线端,所述第一引线端为第一s型导体,所述第一s型导体位于最外层所述槽层和最内层所述槽层的其中一个;

18、所述第二线圈组还包括第二引线端,所述第二引线端为第二s型导体,所述第二s型导体位于最外层所述槽层和最内层所述槽层的另一个。

19、在一些可能的实施方式中,所述第一引线端和所述第二引线端的其中一个设置为引入线,另一个设置为引出线。

20、在一些可能的实施方式中,所述定子槽的数量设置为54个,磁极的数量设置为6个,极距设置为9。

21、在一些可能的实施方式中,所述多相绕组设置为三相绕组,各相所述绕组在所述定子铁芯上的绕制规律相同,且每两相所述绕组在空间相位上的相差设置为120°,所述三相绕组设置为星形连接或角形连接。

22、本技术实施例还提供一种电机,包括上述任一项所述定子组件。

23、本技术实施例的电机,由于包括上述任一项定子组件,因此,该电机也具有上述任一项定子组件的优点,本技术实施例对此不再赘述。

- 还没有人留言评论。精彩留言会获得点赞!