一种电机轴压入机的制作方法

本发明涉及电机转子加工,特别涉及一种电机轴压入机。

背景技术:

1、由于机器人、电动车技术的高速发展,电机的需求量越来越大,电机转子是电机中的旋转部件,一般由转子铁芯、绕组和插设于转子铁芯中心的电机轴组成,电机转子在生产过程中需要利用压入装置将电机轴强制压入到转子转子铁芯内。

2、现有压入装置相关技术(包括本行业里上普遍使用的压入装置),例如专利号cn214674797u《一种转子电机轴压入装置》公开的内容,以及专利号cn108683304b《一种电机轴压入装置》公开的内容,都是只能一次性只能加工一组转子铁芯和电机轴,再依次加工剩下的,导致工作效率低下,费时费力;进一步的,对于转子铁芯和电机轴的装料,即不能一次性装满,装载效率低,也不能转子铁芯和电机轴同步装料,导致使用的动力源多,增加用电成本;进一步的,由于电机轴只能横放入装配槽内,导致电机轴无法在上料过程中自动变为竖直状态,导致后续装配失误的发生(手动放置效率低);进一步的,对于装配完成的工件,无法自动从装配槽取出,并进行有序下料,即下料时组合件容易相互挤压和发生侧翻,为此,我们提出一种电机轴压入机。

技术实现思路

1、本发明的主要目的在于提供一种电机轴压入机,可以有效解决背景技术中加工效率低、装配效率低、下料容易侧翻的技术问题。

2、为实现上述目的,本发明采取的技术方案为:

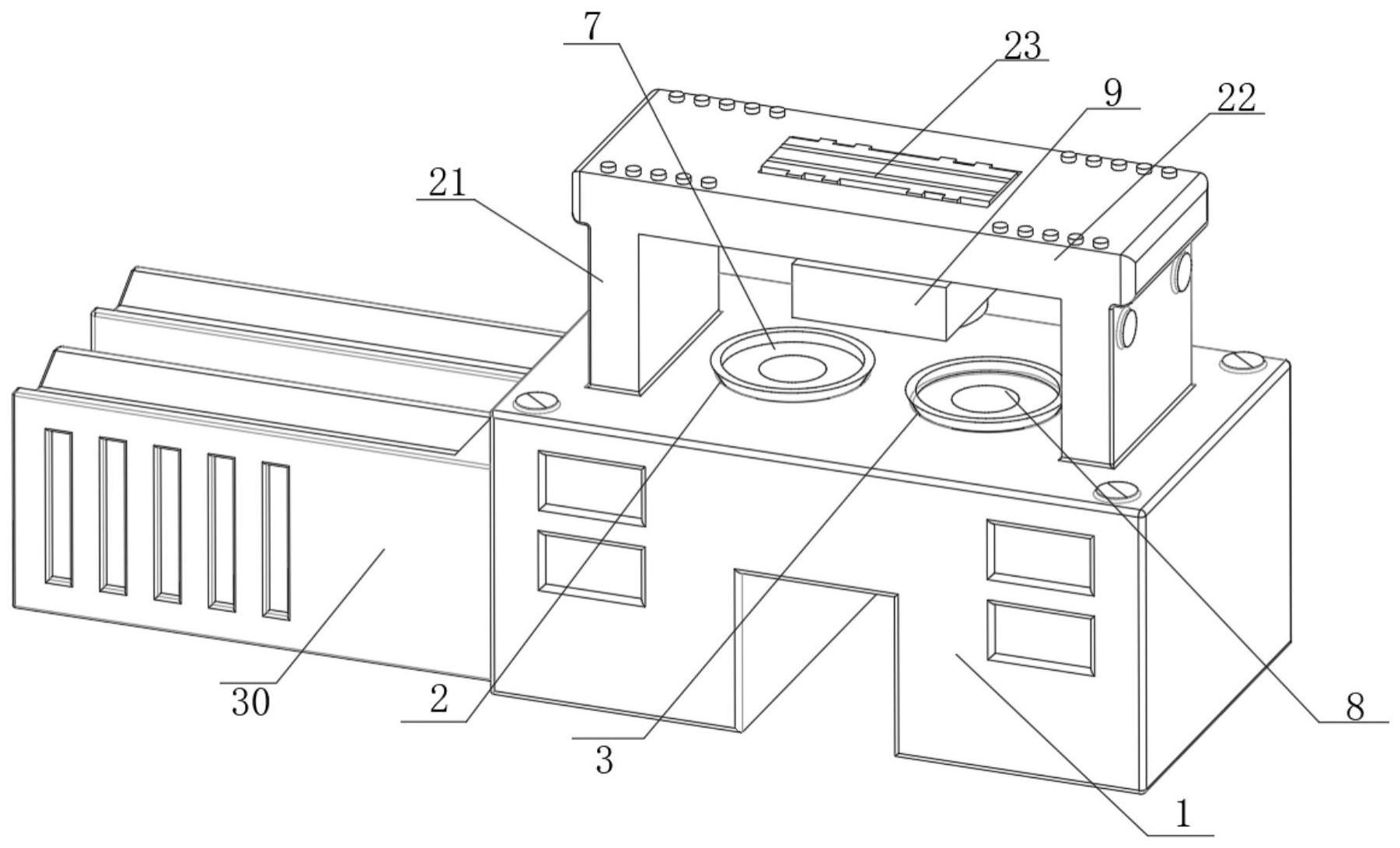

3、一种电机轴压入机,包括机座,所述机座的上端面从左向右依次设置有第一限位转槽和第二限位转槽,所述第一限位转槽和第二限位转槽内分别设置有转子铁芯装料机构和电机轴装料机构。

4、作为本发明所述一种电机轴压入机的一种优选方案,其中:所述转子铁芯装料机构和电机轴装料机构之间通过链条连接,同步运动。

5、作为本发明所述一种电机轴压入机的一种优选方案,其中:所述机座的上端面靠边位置通过支撑臂安装有顶台,所述顶台内中部安装有无杆气缸,所述无杆气缸上的移动缸座下端面安装有压入机构,所述压入机构包括多组环形分布的夹持套。

6、作为本发明所述一种电机轴压入机的一种优选方案,其中:所述转子铁芯装料机构包括铁芯装料外壳、第一底盘、第一离心坡面、第一挡边、铁芯装料槽、第一转轴、第一链轮、和第一轴承座,所述铁芯装料外壳平放在第一限位转槽内,围绕第一限位转槽转动,所述第一底盘位于铁芯装料外壳的中间位置,所述第一离心坡面由第一底盘向外侧倾斜向上延伸形成,所述铁芯装料外壳上端面环形一周设置有作用于第一离心坡面的第一挡边,所述第一离心坡面的坡顶一周均匀开设有若干组铁芯装料槽,所述铁芯装料槽优选数量为6-12组,所述铁芯装料外壳的下端中部花键连接有第一转轴,所述第一转轴的下端部通过第一轴承座和机座的底部铆接,所述第一转轴上套接有第一链轮。

7、作为本发明所述一种电机轴压入机的一种优选方案,其中:所述电机轴装料机构包括电机轴装料外壳、第二底盘、第二离心坡面、第二挡边、电机轴装料斜槽、顶升通孔、第二转轴、第二轴承座、第二链轮和第一齿轮,所述电机轴装料外壳平放在第二限位转槽内,围绕第二限位转槽转动,所述第二底盘位于电机轴装料外壳的中间位置,所述第二离心坡面由第二底盘向外侧倾斜向上延伸形成,所述电机轴装料外壳上端面环形一周设置有作用于第二离心坡面的第二挡边,所述第二离心坡面的坡顶一周均匀开设有若干组电机轴装料斜槽,所述电机轴装料斜槽优选数量为6-12组,并且和铁芯装料槽数量保持一致,所述第二离心坡面的坡顶接近每组电机轴装料斜槽逆时针位置开设有顶升通孔,所述电机轴装料外壳的下端中部花键连接有第二转轴,所述第二转轴的下端部通过第二轴承座和机座的底部铆接,所述第二转轴上从下到上依次套接有第二链轮和第一齿轮,所述第一链轮和第二链轮之间利用链条。

8、作为本发明所述一种电机轴压入机的一种优选方案,其中:所述电机轴装料外壳的正下方和机座内壁铆接设置有环形顶升座,所述环形顶升座的底部对称焊接有四组伸缩杆,每组所述伸缩杆位于液压缸内,所述环形顶升座的上端面和顶升通孔相对应的位置开设矫直槽。

9、作为本发明所述一种电机轴压入机的一种优选方案,其中:所述矫直槽内上端部内壁一侧开设有若干组轮槽,所述轮槽优选数量4-8组,所述轮槽的下方设置有环形引导台阶,所述轮槽内设置有导向轮结构,所述导向轮结构包括导向轮、轮轴和平面轴承,所述轮轴的两端通过平面轴承和矫直槽的外层固定,所述导向轮套接在轮轴上,所述导向轮四分之一体积伸出轮槽外,并且轮面朝向矫直槽中心方向。

10、作为本发明所述一种电机轴压入机的一种优选方案,其中:所述压入机构包括工作箱、十字滑块、压力台和内升降槽,所述工作箱的上端面中部焊接有移动缸座,所述工作箱的上端面边角处对称设置有十字滑块,所述十字滑块优选数量为4组,所述顶台的下端面开设有两组供十字滑块移动的卡轨,所述工作箱的内部向下开设有内升降槽,所述内升降槽供压力台上下移动。

11、作为本发明所述一种电机轴压入机的一种优选方案,其中:所述压入机构还包括冲压杆、滑槽、导向柱和夹持套,所述冲压杆的下端焊接在压力台的上端面中间位置处,所述冲压杆位于多柱液压缸体内,所述多柱液压缸体铆接在工作箱的内部中间位置,所述压力台的的上端面环形分布有若干组滑槽,所述滑槽供导向柱伸入,所述导向柱优选数量为4、6或者8组,所述导向柱的上端焊接在工作箱的顶部位置,所述压力台的下端面环形分布有若干组夹持套,所述夹持套优选数量为6-12组,并且和铁芯装料槽数量保持一致。

12、作为本发明所述一种电机轴压入机的一种优选方案,其中:所述夹持套内并位于压力台内部的位置设置有环形夹持器,所述环形夹持器包括外齿轮、内齿轮、限位滑套、齿条杆、夹片和限位壳体,所述外齿轮限位设置在限位壳体的内部靠外位置,所述内齿轮共若干组围绕圆心均匀分布,所述内齿轮优选数量为4-8组,并且设置在限位壳体的内部靠内位置,和外齿轮的内侧相啮合,所述外齿轮的侧齿面和齿条杆的齿条相啮合,所述齿条杆活动设置在限位滑套内,所述限位滑套固定在限位壳体内部,所述齿条杆伸出限位壳体的内侧面,所述齿条杆位于限位壳体内侧的位置焊接有夹片,若干组所述夹片共同作用在电机轴工件一端部轴面上。

13、作为本发明所述一种电机轴压入机的一种优选方案,其中:若干组所述环形夹持器上的外齿轮均和中间齿轮的切面轮齿相啮合,所述中间齿轮位于压力台的内部中间位置,限位设置,所述中间齿轮的中部套接在驱动轴上,所述驱动轴的上端连接有驱动电机。

14、作为本发明所述一种电机轴压入机的一种优选方案,其中:所述铁芯装料槽的底部设置有第二电动卸料阀,所述铁芯装料外壳的正下方设置有柔性螺旋输送机,所述柔性螺旋输送机的皮带安装位置对应若干组铁芯装料槽的下方,用于接受下落的组合工件体,所述柔性螺旋输送机的直线输送部位于侧支座内部,所述侧支座设置在机座的左侧。

15、作为本发明所述一种电机轴压入机的一种优选方案,其中:所述机座内电机轴装料机构的右侧安装有调速电机,所述调速电机的输出轴上端部通过第三轴承座和机座内壁固定,所述输出轴上套接有第二齿轮,所述第二齿轮和第一齿轮相啮合。

16、作为本发明所述一种电机轴压入机的一种优选方案,其中:所述电机轴装料斜槽内部倾斜向下设置,所述电机轴装料斜槽内部安装有第一电动卸料阀,所述电机轴装料斜槽的下槽口位于矫直槽的斜上方。

17、作为本发明所述一种电机轴压入机的一种优选方案,其中:所述顶升通孔下端口大,上端小,供电机轴工件穿过。

18、本发明通过改进在此提供一种电机轴压入机,与现有技术相比,具有如下显著改进及优点:

19、(1)设计转子铁芯装料机构和电机轴装料机构,通过一系列驱动使铁芯装料外壳和电机轴装料外壳做离心运动,第一底盘和第二底盘上的工件在离心运动过程中,分别从第一离心坡面和第二离心坡面向上滑动,在此过程中转子铁芯和电机轴工件分别随机进入到若干组铁芯装料槽和电机轴装料斜槽内,一次性装满所有料槽,提高装料效率,并且两机构为链轮结构联动,可以实现同步装料,缩短整个工序的装料时间,且只有一个源动力电机驱动,节约用电。

20、(2)设计环形顶升座,包括矫直槽,让所有的第一电动卸料阀打开,释放电机轴装料斜槽内处于倾斜向下状态的电机轴工件,使其从电机轴装料斜槽的下槽口处翻转,倾斜落入到矫直槽处,再经过导向轮接触导向,使所有的电机轴工件变成竖直状态分别落入到相对应的矫直槽内,从而将横放的电机轴变为上料状态竖直放置;进一步的,让四组伸缩杆向上运动,带动环形顶升座上升,这时矫直槽内的电机轴工件在上升过程中穿过顶升通孔,继续上升,直至电机轴工件进入到处于停留状态压入机构的夹持套内,从而实现电机轴工件自动入槽被夹持的目的,并减少压入机构的运动路径。

21、(3)整个过程,在依据转子铁芯和电机轴各自形态的基础,设计相对应的结构,实现多组工件自动上料、自动装配,可一次性自动化装配多组工件,无需挨个装配,从而提高工作效率,自动化程度高。

22、(4)同步打开所有第二电动卸料阀,铁芯装料槽内的组合工件体直线下落,进入到柔性螺旋输送机的皮带上,每组组合工件体落入到不同位置,在皮带的运动下从直线输送部依次有序输送出去做后续的处理,解决组合工件无法自动从装配槽取出的问题,并且也避免了自动下料时组合件容易相互挤压和发生侧翻的情况发生。

- 还没有人留言评论。精彩留言会获得点赞!