自动识别电缆的剥线装置、方法及设备与流程

本技术属于电力设备,具体涉及一种自动识别电缆的剥线装置、方法及设备。

背景技术:

1、随着科技的发展,电力电缆在人们的日常生活中得到广泛应用。通常,为了隔离电缆内部的导体,防止电流在线路中传递,电缆外面有一层或多层绝缘材料覆盖在导体上。而在连接电器或者检查电缆的内部状态时,需要对电缆进行剥线操作。

2、目前,最常见的电缆剥线方法是手动剥线,通常使用剥线刀或剥线钳来剥线。此外,还有通过机械剥线的方法。使用专业机械设备进行剥线,提高了剥线速度。但现有的机械设备需要通过电子面板输入电缆型号装置自动适配电缆,需要人工输入。会产生参数输入有误以及手动输入的低效问题。因此,如何能够自动识别电缆参数,并准确完成剥线工作,是本领域技术人员亟待解决的技术问题。

技术实现思路

1、本技术实施例的目的是提供一种自动识别电缆的剥线装置、方法及设备,可以实现对电缆参数自动识别,并提高了剥线的效率以及准确度。

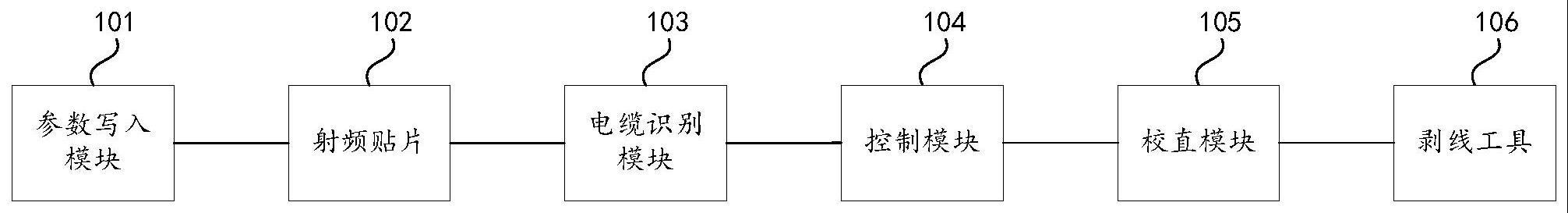

2、第一方面,本技术实施例提供了一种自动识别电缆的剥线装置,所述装置包括:

3、参数写入模块,用于获取电缆参数,并将所述电缆参数写入至射频贴片中;

4、所述射频贴片,设置于电缆的绕线滚上,用于存储写入的电缆参数;

5、电缆识别模块,设置于剥线装置上,用于读取待剥线电缆的接头部位设置的所述射频贴片中的电缆参数;

6、控制模块,用于根据读取到的电缆参数,确定剥线工具的切刀数量以及切刀位置;

7、所述控制模块,还用于在确定剥线工具的切刀数量以及切刀位置之后,控制所述待剥线电缆按照设定方向移动,并根据所述电缆参数确定校直参数;

8、校直模块,设置于剥线工具的第一方向,用于根据所述校直参数确定校直通道的宽度和长度,以对所述待剥线电缆进行校直处理;

9、剥线工具,用于采用所确定的切刀数量以及切刀位置,进行至少两个候选切刀的位置驱动,以对校直处理后的待剥线电缆进行剥线操作。

10、进一步的,所述射频贴片为无源贴片;

11、所述控制模块,还用于在识别到存在绕线滚上架后,发出供电信号;

12、所述电缆识别模块,还用于在接收到供电信号之后,向所述绕线滚上架方向发出充电脉冲,供所述射频贴片基于所述充电脉冲上电工作。

13、进一步的,所述装置还包括:

14、任务接收模块,用于确定对于所述待剥线电缆的目标剥线长度;

15、所述控制模块,还用于向所述校直模块发出所述目标剥线长度;

16、所述校直模块,用于在对于校直处理后的待剥线电缆的已剥线长度进行监控,在所述已剥线长度达到所述目标剥线长度之后,向所述控制模块发出剥线完成信号;

17、所述控制模块,用于在接收到所述所述剥线完成信号后,发出停止剥线指令。

18、进一步的,所述剥线工具,还用于:

19、在接收到所述停止剥线指令后,将所述至少两个候选切刀进行位置驱动,以使所述至少两个候选切刀移动至待机位置。

20、进一步的,所述控制模块,具体用于:

21、根据读取到的电缆参数,确定待剥线电缆的线型;

22、根据所述线型,与预先确定的线型与切刀数量以及切刀位置的映射关系,确定剥线工具的切刀数量以及切刀位置。

23、进一步的,所述控制模块,具体用于:

24、根据读取到的电缆参数中的线型字段,确定待剥线电缆的线型;其中,所述线型包括:单层圆形、单层二花瓣、单层三花瓣、单层四花瓣、单层五花瓣、双层共挤、三层共挤、8字电缆、扁平双芯、蝶形双芯、扇形以及瓦形。

25、第二方面,本技术实施例提供了一种自动识别电缆的剥线方法,所述方法包括:

26、通过参数写入模块获取电缆参数,并将所述电缆参数写入至射频贴片中;

27、通过将所述射频贴片设置于电缆的绕线滚上,存储写入的电缆参数;

28、通过将电缆识别模块设置于剥线装置上,读取待剥线电缆的接头部位设置的所述射频贴片中的电缆参数;

29、通过控制模块根据读取到的电缆参数,确定剥线工具的切刀数量以及切刀位置;

30、通过所述控制模块在确定剥线工具的切刀数量以及切刀位置之后,控制所述待剥线电缆按照设定方向移动,并根据所述电缆参数确定校直参数;

31、通过将校直模块设置于剥线工具的第一方向,用于根据所述校直参数确定校直通道的宽度和长度,以对所述待剥线电缆进行校直处理;

32、通过剥线工具采用所确定的切刀数量以及切刀位置,进行至少两个候选切刀的位置驱动,以对校直处理后的待剥线电缆进行剥线操作。

33、进一步的,所述射频贴片为无源贴片;

34、通过所述控制模块在识别到存在绕线滚上架后,发出供电信号;

35、通过所述电缆识别模块在接收到供电信号之后,向所述绕线滚上架方向发出充电脉冲,供所述射频贴片基于所述充电脉冲上电工作。

36、进一步的,在通过所述控制模块在确定剥线工具的切刀数量以及切刀位置之后,控制所述待剥线电缆按照设定方向移动,并根据所述电缆参数确定校直参数之前,所述方法还包括:

37、通过任务接收模块确定对于所述待剥线电缆的目标剥线长度;

38、通过所述控制模块向所述校直模块发出所述目标剥线长度;

39、通过所述校直模块在对于校直处理后的待剥线电缆的已剥线长度进行监控,在所述已剥线长度达到所述目标剥线长度之后,向所述控制模块发出剥线完成信号;

40、通过所述控制模块在接收到所述所述剥线完成信号后,发出停止剥线指令。

41、进一步的,在通过剥线工具采用所确定的切刀数量以及切刀位置,进行至少两个候选切刀的位置驱动,以对校直处理后的待剥线电缆进行剥线操作之后,所述方法还包括:

42、在接收到所述停止剥线指令后,将所述至少两个候选切刀进行位置驱动,以使所述至少两个候选切刀移动至待机位置。

43、进一步的,在接收到所述停止剥线指令后,将所述至少两个候选切刀进行位置驱动,以使所述至少两个候选切刀移动至待机位置,包括:

44、根据读取到的电缆参数,确定待剥线电缆的线型;

45、根据所述线型,与预先确定的线型与切刀数量以及切刀位置的映射关系,确定剥线工具的切刀数量以及切刀位置。

46、进一步的,根据读取到的电缆参数,确定待剥线电缆的线型,包括:

47、根据读取到的电缆参数中的线型字段,确定待剥线电缆的线型;其中,所述线型包括:单层圆形、单层二花瓣、单层三花瓣、单层四花瓣、单层五花瓣、双层共挤、三层共挤、8字电缆、扁平双芯、蝶形双芯、扇形以及瓦形。

48、第三方面,本技术实施例提供了一种电子设备,该电子设备包括处理器、存储器及存储在所述存储器上并可在所述处理器上运行的程序或指令,所述程序或指令被所述处理器执行时实现如第一方面所述的方法的步骤。

49、第四方面,本技术实施例提供了一种可读存储介质,所述可读存储介质上存储程序或指令,所述程序或指令被处理器执行时实现如第一方面所述的方法的步骤。

50、第五方面,本技术实施例提供了一种芯片,所述芯片包括处理器和通信接口,所述通信接口和所述处理器耦合,所述处理器用于运行程序或指令,实现如第一方面所述的方法。

51、在本技术实施例中,参数写入模块,用于获取电缆参数,并将所述电缆参数写入至射频贴片中;所述射频贴片,设置于电缆的绕线滚上,用于存储写入的电缆参数;电缆识别模块,设置于剥线装置上,用于读取待剥线电缆的接头部位设置的所述射频贴片中的电缆参数;控制模块,用于根据读取到的电缆参数,确定剥线工具的切刀数量以及切刀位置;所述控制模块,还用于在确定剥线工具的切刀数量以及切刀位置之后,控制所述待剥线电缆按照设定方向移动,并根据所述电缆参数确定校直参数;校直模块,设置于剥线工具的第一方向,用于根据所述校直参数确定校直通道的宽度和长度,以对所述待剥线电缆进行校直处理;剥线工具,用于采用所确定的切刀数量以及切刀位置,进行至少两个候选切刀的位置驱动,以对校直处理后的待剥线电缆进行剥线操作。通过上述自动识别电缆的剥线装置,可以实现对电缆参数自动识别,并提高了剥线的效率以及准确度。

- 还没有人留言评论。精彩留言会获得点赞!