高抗撕电线铜丝加工机床及使用方法与流程

本发明专利涉及万能机床的,具体而言,涉及高抗撕电线铜丝加工机床及使用方法。

背景技术:

1、机床是机械加工过程中不可或缺的设备,无论是手工机床还是电动机床都是如此,其中电动机床中为了驱动机床电机的运行,会在机床中设置供电箱和控制结构对输出的电流进行控制,以达到所需的机械加工目的,在变、配电力工程中,高压线缆的一端需要切削出合适的形状,以便连接另一端接头。纵观国内多数此类工程的建设都是依靠人工切削,人工切削存在切削时间长,精度难以控制,并且与人工的熟练程度有关,同时如果在狭小的地方进行切削会引起切削难度的增加,并存在用工成本比较高的现象。针对国内高压线缆自动切削这方面资料显示,目前国内尚无此自动切削设备,只有一些简单针对30mm以内的手动简易剥皮机,简易剥皮机不但不能满足大型高压线缆的尺寸要求,在精度上也达不到现场的施工要求,同时也无法切削线缆内部的绝缘层。

2、公开号为cn104815867a的中国专利公开了一种平口铜线加工装置,包括支架,包括液压缸底座、液压缸、热滚压轮、滚压下模、传动电机、皮带轮、支撑座、收集线轮、电机,与现有技术相比,将圆口铜线经过下滚压模,液压推动热滚压轮往下运动将铜线压紧,并给热滚压轮通电升温,待到达一定温度时启动传动电机,传动电机带动热滚压轮旋转,将圆口铜线滚压成平口铜线,再通过电机带动收集线轮旋转,将滚压好的平口铜线收集,由于该装置是采用热滚压技术,可增加铜线的塑性,并消除了塑性变形的内应力,从而可实现一次性加工成型,提高加工效率。

3、公开号为cn114044377a的中国专利公开了一种机械加工用切割铜线的收料装置,涉及铜线切割技术领域,包括底座、转动设置于底座右上方的线辊和设置于底座左上方的背板,背板从右到左依次设置有用于传送铜线的送料装置和用于切割铜线的切割装置,切割装置左下方设置有导料箱,导料箱左下方设置有收集箱,收集箱左右滑动设置于安装座上部,安装座安装于底座顶部,导料箱从左到右倾斜向上设置,导料箱内滑动设置有用于清洁铜线片的清扫机构,清扫机构与控制面板电连接。在本发明中,在抽出收集箱的同时驱动导料箱内的清扫刷下移,将导料箱内残留的铜线片扫落至收集箱内,避免收集箱抽出后导料箱内残留的铜线片掉落,从而提高铜线收集的效率。

4、但是,现有的铜线加工多为固定直径的铜线,设备的适用范围较小,加工效率较低。

技术实现思路

1、本发明的目的在于提供高抗撕电线铜丝加工机床及使用方法,旨在解决现有技术中现有的铜线加工多为固定直径的铜线,设备的适用范围较小,加工效率较低的问题。

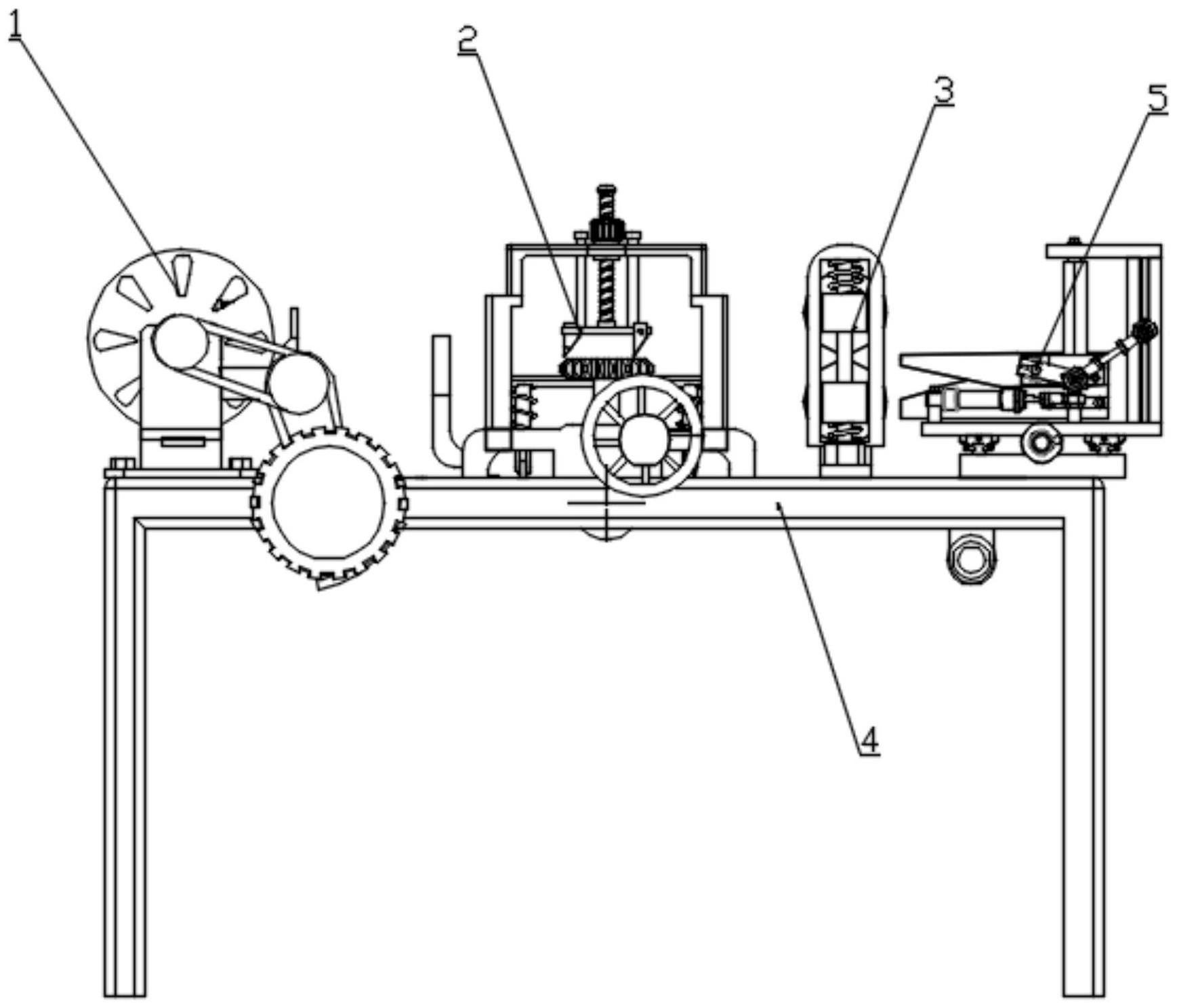

2、本发明是这样实现的,高抗撕电线铜丝加工机床,包括放线部、剥线部、过线部、支撑架和切断部,所述放线部、剥线部、过线部和切断部置于支撑架的顶部,所述放线部置于剥线部的一侧,素数过线部置于剥线部的另一侧,所述切断部置于剥线部的另一端,所述剥线部包括剥线支撑组件、剥线传送组件和剥线破皮组件,所述剥线破皮组件置于线支撑组件的顶部,所述剥线传送组件对称置于剥线破皮组件的底部,所述剥线破皮组件包括破皮支座、破皮导杆、破皮螺杆、破皮支板和破皮刀,所述破皮导杆置于破皮支座的中部,所述破皮螺杆与破皮支板中部螺纹传动连接,所述破皮支板与破皮导杆滑动连接,所述破皮刀置于破皮支板的一端。

3、所述剥线支撑组件包括支撑横架、支撑竖架、支撑缓冲杆、支撑缓冲弹簧和支撑导板,所述支撑竖架置于支撑横架的顶部,所述破皮支座两端固接在支撑竖架上,所述支撑缓冲杆置于支撑横架的中部,所述支撑缓冲弹簧置于支撑缓冲杆的外侧,所述支撑导板置于支撑缓冲杆的顶部。

4、所述剥线传送组件包括调节手轮、调节螺杆、调节滑座、传送齿盘和传动齿轮,所述调节滑座与支撑横架中部滑动连接,所述调节螺杆与调节滑座螺纹传动连接,所述调节手轮置于调节螺杆的一端,所述传送齿盘与调节滑座顶部转动连接,所述传动齿轮与传送齿盘同轴转动连接。

5、所述放线部包括放线支架、放线转盘、放线转轮、线头固定块、线头固定螺杆、驱动转轴和第一驱动带轮,所述驱动转轴与放线支架转动连接,所述放线转轮与驱动转轴同轴传动连接,所述放线转盘置于放线转轮的两侧,所述线头固定块置于放线转轮的一端,所述线头固定螺杆将线头固定块螺纹固定在放线转轮上,所述第一驱动带轮与驱动转轴同轴传动连接。

6、所述放线部还包括第二驱动带轮、驱动电机、滑线螺杆、滑线导杆、滑线螺块、滑线导圈、放线压轮转架和放线压轮,所述滑线螺杆与放线支架转动连接,所述第二驱动带轮置于滑线螺杆的一端,所述驱动电机与第二驱动带轮传动连接,所述第二驱动带轮与第一驱动带轮传动连接,所述滑线导杆与放线支架固接,所述滑线螺块与滑线导杆滑动连接,所述滑线螺块与滑线螺杆螺纹传动连接,所述放线压轮转架置于放线支架的底部,所述放线压轮转架一端与放线支架转动连接,所述放线压轮与放线压轮转架的另一端转动连接。

7、所述过线部包括过线支架、过线滑块、过线弹簧、过线滑杆和过线导轮,所述过线滑杆固定在过线支架中部,所述过线滑块对称置于过线支架中部,所述过线滑块与过线滑杆滑动连接,所述过线弹簧与过线滑块和过线支架固接,所述过线导轮与过线滑块转动连接。

8、所述切断部包括切断底座、切断导轨、切断滑块、切断手轮、固定螺块、切断螺杆、切断滑座、切断驱动杆、切断转块、切断升降块、第一切板和第二切板,所述切断导轨置于切断底座顶部,所述切断滑块与滑动连接,所述切断滑块置于切断滑座的底部,所述固定螺块将切断螺杆固接在切断底座顶部,所述切断手轮置于切断螺杆的一端,所述切断驱动杆与切断转块铰接,所述切断升降块与切断转块转动连接,所述第一切板与切断转块同轴转动,所述第二切板与切断升降块固接。

9、本发明还提供了高抗撕电线铜丝加工机床的使用方法:

10、s1.调整剥线位置:转动调节手轮,通过调节螺杆转动带动调节滑座滑动,根据实际线缆长度调整剥线的水平送线宽度,转动破皮螺杆带动破皮支板沿破皮导杆上下移动,调整破皮刀的位置;

11、s2.转动放线:驱动电机转动,通过第一驱动带轮带动放线转轮转动,第二驱动带轮带动滑线螺杆转动,滑线螺块在滑线导杆上往复滑动,线缆穿过滑线导圈持续放线;

12、s3.破皮剥线:传动齿轮带动传送齿盘转动,对线缆进行夹持传送,破皮刀从线缆顶部对线缆进行破皮处理;

13、s4.皮线分离:调整过线滑块在过线滑杆上的位置,改变相邻两个过线导轮中间的间隙,将线缆的铜芯从相邻两个过线导轮的中间通过,将线缆外皮阻断在过线导轮的前端;

14、s5.铜线分段:切断驱动杆带动切断转块转动,并带动第一切板往复运动,配合第二切板将铜芯切段。

15、与现有技术相比,本发明有以下效果:

16、本发明包括放线部、剥线部、过线部、支撑架和切断部,放线部将缠绕的线缆进行有序释放,通过剥线部对线缆的外壁进行切开操作,并通过过线部将线缆外皮和铜芯进行分离,切断部将铜芯进行分段切除处理,本发明设置可以调节宽度的剥线传送组件,对不同直径的线缆进行传送,设置可以调节高度的剥线破皮组件,对不同直径的线缆侧壁进行切开,提高了该机床的加工适用范围,提高了该机床的使用频率,提高了铜丝加工的工作效率。转动调节手轮,通过调节螺杆转动带动调节滑座滑动,根据实际线缆长度调整剥线的水平送线宽度,转动破皮螺杆带动破皮支板沿破皮导杆上下移动,调整破皮刀的位置,提高了该机床的可调节性。

17、驱动电机转动,通过第一驱动带轮带动放线转轮转动,第二驱动带轮带动滑线螺杆转动,滑线螺块在滑线导杆上往复滑动,线缆穿过滑线导圈持续放线,提高了放线的有序性,减少放线过程中出现卡线,绕线的情况出现。调整过线滑块在过线滑杆上的位置,改变相邻两个过线导轮中间的间隙,将线缆的铜芯从相邻两个过线导轮的中间通过,将线缆外皮阻断在过线导轮的前端,代替人工手动剥离线皮和线芯,提高了工作效率。切断驱动杆带动切断转块转动,并带动第一切板往复运动,配合第二切板将铜芯切段,提高了铜丝加工的工作效率。

- 还没有人留言评论。精彩留言会获得点赞!