通用安装件及模块化变电站预制舱的制作方法

本发明涉及预制舱式变电站,具体地说,涉及一种通用安装件及模块化变电站预制舱。

背景技术:

1、相较于传统变电站,模块化的预制舱式变电站建站具有标准化设计、工厂化加工、装配式建设等的特点。其针对具体的变电站的选址特点,能够实现不同规格标准的舱式变电站的定制化设计,并能够在工程完成加工后,直接运送至施工现场完成安装即可。

2、目前的舱式变电站的制作步骤一般依次包括图纸设计、舱体制作、舱内设备安装、施工现场安装等。在舱体制作中,需要考虑舱体的整体骨架搭建、墙板安装等问题;在舱内设备安装过程中,需要考虑舱内重型电气设备的布局等问题;在施工现场安装中,需要考虑舱体与安装基础间的牢固连接等问题。目前国内的舱式变电站并无过多可供借鉴的成熟经验或解决方案,其亟需解决的问题包括如下:

3、1、在舱体制作阶段,为保证的骨架的强度,其通常是由型钢拼接后焊接而成;舱式变电站普遍存在尺寸较大、骨架所需用到的钢材较多的特点,故使得骨架的焊接步骤较为复杂;目前虽然可以采用焊接机器人实现骨架的焊接,但舱式变电站的另一特点是,每个的舱式变电站的骨架都会或多或少地存在差异性,这就使得焊接机器人的机床难以实现对多种规格的舱式变电站的骨架的匹配;该种不匹配性会直接导致骨架在焊接过程中,可能会存在部分区域的型钢构件难以达到精细焊接所需的贴合度,又由于诸如焊接应力等因素的存在;可能会直接导致所焊接的骨架存在瑕疵甚至不良品;

4、实际上,型材所搭建的骨架中,并不是每个节点均为重要的承重节点,对于稍次要的型钢连接接点处,实际上能够采用如连接件等方式的非焊接工艺进行连接;然而现有技术的中,缺乏该类能够较佳地实现型钢间的较稳固连接的通用连接件;

5、另一方面,墙板的材质通常为非金属材质,故舱式变电站中,如何实现墙板与骨架件的较稳固的装配也较为棘手;

6、2、在舱内设备安装阶段,对于舱式变电站而言,舱体在搭建完成后,需要在工厂内完成诸如开关柜等电气设备及线路的布置,由于舱体为相对封闭的空间且内部空间较为狭窄,故常规的如吊装等难以适用于舱体内。尤其是,适用于变电站的开关柜的单个重量能够达到800-1000kg,故仅靠人力难以完成开关柜的诸多搬移操作。在实际情形中,单个舱式变电站的舱体内需要并列放置多个开关柜,且相邻开关柜间需要形成联接,故而在舱体内设置开关柜时除了需要考虑将开关柜安装至预定安装位置的问题外,还需要考虑如何实现多个开关柜间的较为精确地并柜。此外,考虑到开关柜后期的检修调试等事宜,对于如何实现舱内的任一开关柜自安装位置处搬移至检修调试位置也需要进行考虑。

7、3、在施工现场安装阶段,舱式变电站的安装精度取决于舱体处预留的安装位置的精度、安装基础处预留的安装位置的精度以及舱体和安装基础处的安装位置在设计阶段的设计精度;在实际情形中,舱体处预留安装位置、安装基础处预留的安装位置以及设计精度,是由不同的团队、机构、部门甚至公司完成,想要实现3者间的误差在允许范围内,基本无法实现;

8、4、出于智能化以及以机带人等理念,传统的变电站内均会设置大量的监测系统,但舱式变电站直接在工厂内预制而成,如何实现舱式变电站的智能监测或与现有电力监测系统的并网,也为急需解决的难题。

技术实现思路

1、本发明提供了一种通用安装件,其能够克服现有技术的某种或某些缺陷。

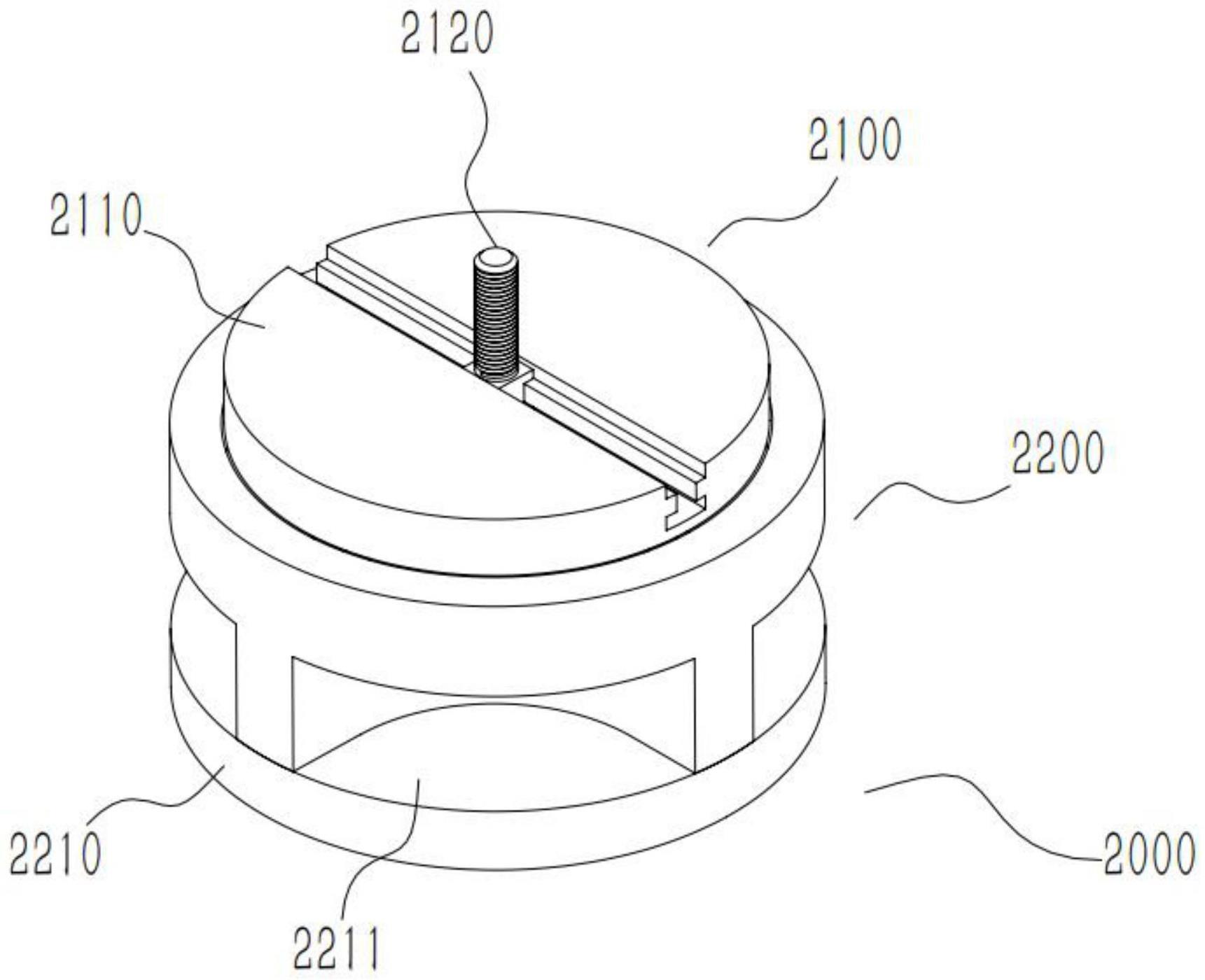

2、根据本发明的通用安装件,其包括安装件本体,安装件本体具有,

3、安装组件,安装组件包括安装盘,安装盘处设有滑槽,滑槽沿安装盘径向布置;滑槽处可滑动地设安装部,安装部具有螺纹段;

4、底座组件,底座组件包括底座,底座具有供安装盘安装的安装槽;以及

5、防拔机构,防拔机构设置于安装组件或底座组件处,防拔机构用于将安装盘位于安装槽内定位。

6、本发明提供的通用安装件在实际使用时,安装部能够在安装盘表面区域进行位置调节,以形成安装偏移,这使得安装人员在安装目标对象时能够较为调节安装部,以使目标对象能够安装于预定安装位置处,从而避免因施工失误而导致目标对象无法得到较佳安装。

7、具体地,安装人员先根据施工要求将数个通用安装件分别安装在相应的安装点位处,即安装工人将该通用安装件的底座组件安装于安装点位处,然后将目标对象安装于该通用安装件的安装组件处,目标对象均能够具有用于与安装部配合的通孔,故而安装工人在安装目标对象过程中,安装工人需要同时进行调节安装部在安装盘表面区域的位置,使得安装部能够较为精准地与目标对象的通孔进行配合,进而将螺帽螺纹安装于安装部处,以使安装部与螺帽的相互的作用下将目标对象固定在预定安装位置处,较佳地方便。

8、其中,防拔机构能够较佳地实现安装件本体的稳定,也即目标对象在受到外力作用下仍保持安装组件的安装盘与底座组件的安装槽进行配合,较佳地可靠。

9、本发明中,安装部包括位于滑槽内的滑块,螺纹段固定于滑块一侧处;滑槽沿长度方向的两侧形成有定位轨,滑块对应两侧分别形成配合定位轨的定位槽。

10、本发明中,定位轨与定位槽配合,以使滑块位于滑槽内滑动时较为稳定,以及目标对象处通孔与螺纹段配合后,滑块在螺帽的作用下能够使得定位槽的内壁与定位轨的外壁相抵靠,进而实现滑块位于滑槽处的固定。

11、本发明中,防拔机构设于底座组件处;底座沿轴向设有轴腔,轴腔的一端开口形成于安装槽底壁处,安装盘对应侧壁设有伸入轴腔内的安装柱;底座沿轴腔的周向均匀间隔设有多个第一活动槽,第一活动槽的延伸方向与轴腔的轴向平行,轴腔沿底座径向设有多个第二活动槽,第二活动槽连通第一活动槽与轴腔,第二活动槽设于轴腔近轴腔底壁处;防拔机构包括活动设于第一活动槽内的第一活动部以及活动设于第二活动槽内的第二活动部,安装柱对应壁处设有环形卡槽;安装盘完全置于安装槽内时,安装盘挤压第一活动部位于第一活动槽内运动,第一活动部挤压第二活动部位于第二活动槽内运动,第二活动部在第一活动部的挤压作用下的对应端卡入环形卡槽。

12、通过上述构造,使得安装工人在安装目标对象如预制舱时,安装工人需在预制舱的预定安装位置处根据实际所需的该通用安装件的数量开设沉孔,并把底座组件安装于沉孔处,使得安装组件裸露在底座组件的上方;安装工人通过如吊车等运载形式将预制舱运动至该预定安装位置时;通过数名工人共同配合下,调节安装部在安装盘表面区域处的位置,以使任一安装部的螺纹段均与预制舱的通孔一一对应,进而安装工人将预制舱安装在该预定安装位置时,并通过拧紧螺帽将预制舱固定在该预定安装位置处,较佳地方便;

13、而在上述预制舱的安装过程中,一般预制舱整体质量较重,故而安装盘能够在预制舱的压力作用下被挤压至安装槽内,同时安装盘能够作用于第一活动部,使得第一活动部位于第一活动槽内运动且第一活动部对应端作用于第二活动部,进而使得第二活动部位于第二活动槽内运动且第二活动部对应端作用于安装柱的环形卡槽,故而较佳地安装组件与底座组件之间的稳定连接。

14、本发明中,第一活动部包括沿第一活动槽依次布置的挤压头、第一弹簧和第一销块,第一销块具有第一楔面;第二活动部包括第二销块,第二销块一端形成有用于与第一楔面配合的第二楔面,第二销块另一端形成有卡头,卡头紧密配合于环形卡槽处。

15、通过上述构造,使得安装工人在安装目标对象如预制舱时,安装盘能够在预制舱的压力作用下被挤压至安装槽内,使得安装盘的底壁能够按压挤压头并能够使得挤压头带动第一销块向第一活动槽的底壁方向运动,第一销块的第一楔面能够作用于第二销块,使得第二销块位于第二活动槽内运动,第二销块的卡头能够挤入环形卡槽内,从而实现安装组件与底座组件之间的稳定连接;

16、其中,卡头与环形卡槽紧密配合的好处在于:卡头外壁能够较为完全地环形内壁相贴合,故而不仅能够实现安装柱在轴腔处轴向锁定,还能够对安装柱盘周向旋转进行进一步的限制,较佳地可靠;

17、其中,第一弹簧能够起到缓冲作用,避免预制舱较为快速下落时第一销块处的第一楔面与第二销块的第二楔面配合不及时,从而导致内部结构的损坏。

18、本发明中,轴腔底壁与安装柱之间设有第二弹簧。

19、通过上述构造,该通用安装件在预制舱于预定安装位置处安装之前,第二弹簧能够抵靠安装柱的底壁并使得安装盘部分伸出安装槽,故而能够较佳地使得预制舱与安装组件配合。

20、本发明中,底座外壁沿周向均匀间隔设有多个固定卡槽。

21、通过上述构造,使得安装工人在安装目标对象如预制舱时,安装工人需在预制舱的预定安装位置处根据实际所需的该通用安装件的数量开设沉孔,并把底座组件安装于沉孔处;

22、其中,固定卡槽能够与所述沉孔内壁之间能够加入连接介质如混凝土,故而较佳地实现该通用安装件于预定安装位置处的安装。

23、本发明中,防拔机构设于安装组件处;安装槽的直径自安装槽开口朝向安装槽底壁逐渐增大;安装盘沿周向均匀间隔设有多个第三活动槽,第三活动槽沿安装盘的径向布置;第三活动槽内设有第三活动部,安装盘位于安装槽开口的一侧设有连通第三活动槽的螺纹孔,螺纹孔处螺纹连接有螺栓,螺栓的端部用于抵靠第三活动部,第三活动部用于抵靠安装槽的内壁。

24、通过上述构造,使得安装工人在安装目标对象如轨道安装架时,安装工人需在轨道安装架的预定安装位置处根据实际所需的该通用安装件的数量安装通用安装件;

25、上述通用安装件在轨道安装架的预定安装位置处安装之前,安装工人需预先拧动螺栓,以使螺栓能够抵靠第三活动部,第三活动部能够在螺栓的作用下位于第三活动槽内运动,以使第三活动部的对应端伸出第三活动槽并于安装槽内壁配合;此时,安装盘能够位于安装槽内锁定且能够转动,然后将所需的该通用安装件于轨道安装架的预定安装位置处进行安装,最后安装轨道安装架;

26、轨道安装架处在安装时,首先调节安装部于安装盘表面区域处的位置,其次将轨道安装架处的通孔分别与相应的安装部一一对应,以使轨道安装架于所述预定安装位置处得到较佳地安装;

27、最后,拧紧螺栓,使得第三活动部位于第三活动槽内固定;

28、其中,本发明中轨道安装架的预定安装位置能够为预制舱舱内的顶壁处。

29、本发明中,第三活动部包括第三销块,第三销块近安装槽的端部形成有第三楔面,第三销块远安装槽的端部形成有楔头部,楔头部具有分别用于与螺栓的端部配合的第四楔面和压片,压片用于在螺栓的作用下抵靠在第三活动槽的对应壁处;以及第三销块位于第三活动槽内套设有第三弹簧,第三销块在第三弹簧作用下保持第三楔面位于第三活动槽内。

30、通过上述构造,通用安装件在轨道安装架的预定安装位置处安装之前,第三销块的第四楔面在螺栓的作用下,使得第三销块的第三楔面能够抵靠在安装槽的内壁处,从而实现安装盘能够位于安装槽内锁定且能够转动;待轨道安装架处在安装时,拧紧螺栓,使得螺栓的端部能够抵靠第三销块的压片,以使第三销块位于第三活动槽内得到固定;

31、其中,螺栓解除作用第三销块时,第三弹簧能够具有将第三销块朝向第三活动槽运动的趋势,故而较佳地便于该通用安装件的拆装。

32、本发明中,底座外壁沿周向均匀间隔设有多个安装饵块。

33、通过本发明中安装饵块的设置,故而较佳地实现该通用安装件于轨道安装架的预定安装位置处的安装。

34、此外,本发明还提供了一种模块化变电站预制舱,包括预制舱主体,预制舱主体采用任一上述的通用安装件安装于预定位置处;预制舱主体的舱内设有轨道安装架;轨道安装架采用任一上述的通用安装件安装于另一预定位置处。

- 还没有人留言评论。精彩留言会获得点赞!