一种基于云平台的真空压力浸漆设备的制作方法

本发明涉及电机浸渍,尤其涉及一种基于云平台的真空压力浸漆设备。

背景技术:

1、真空压力浸漆设备是定子、转子、绕组等电机部件在生产过程中重要的工艺设备,具有绝缘性能好、温升降低、提高效率、增加机械强度、解决运行过程的松动现象、防止短路等绝缘故障、提高防潮能力、延长使用寿命的优点。现有技术中,多数真空浸漆机并未与互联网结合,无法实现远程监控、实时控制和自动化管理,无法对器件的浸漆过程实现过程性把控。

2、中国专利cn102810953a提供了一种改进了真空系统的真空压力浸漆装置,包括:真空机组、浸漆罐、与浸漆罐连接的储漆罐,所述的浸漆罐的底部与储漆罐的底部通过输漆管道连通,输漆管上设置输漆阀;浸漆罐分别通过连通阀与真空机组、空气压缩机以及氮气罐连通,所述的浸漆罐内部还安装有红外加热装置;该发明在管道中设置了低温捕集器,有效地防止了系统在预热或抽真空过程中出现苯乙烯爆炸的风险。但是,存在无法根据漆料粘度变化实时调节浸漆时间导致待浸漆电机部件涂层厚度与设计涂层厚度的差值较大的问题。

技术实现思路

1、为此,本发明提供一种基于云平台的真空压力浸漆设备,能够解决溶剂型漆料在短时间内的粘度变化较大而浸漆时间无法随粘度变化进行实时调节导致电机部件涂层厚度与设计涂层厚度的差值较大的问题。

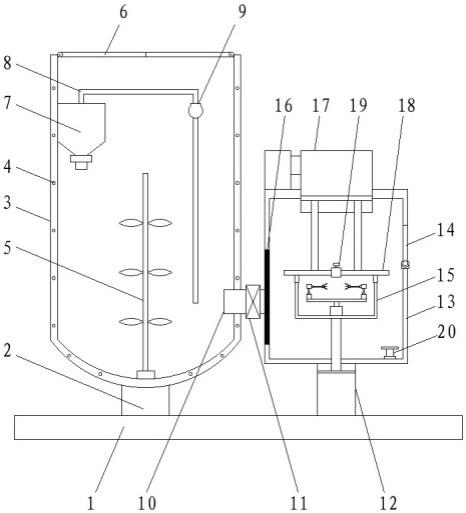

2、为实现上述目的,本发明提供一种基于云平台的真空压力浸漆设备,包括:

3、浸漆桶壳体;

4、测量组件,其包括设置于所述浸漆桶壳体的夹层内用于实时获取漆料高度的液位高度传感器,以及设置于浸漆桶壳体底部用于实时获取漆料粘度的粘度计;

5、运动单元,其包括与所述浸漆桶壳体相连接且设置于浸漆桶壳体下方用于控制待浸漆电机部件竖向位置的第一气缸,与第一气缸相连接用于控制待浸漆电机部件横向旋转和纵向旋转的控制组件;其中,所述控制组件包括与第一气缸相连接的隔板,设置于隔板底部上表面的主电动机,设置于主电动机上方且与主电动机相连接的转盘,分别设置于转盘边缘处表面的若干第一液压缸,分别与各第一液压缸相连接的若干第二液压缸,分别连接于各第二液压缸的若干副电动机,以及分别与各副电动机相连接的若干机械爪;

6、中控单元,其与所述测量组件和所述运动单元分别连接,用于根据漆料的初始粘度与设计粘度区间的对比结果获取所述第一气缸内的活塞在下止点停留的设计停留时长,并根据经预设时间后的漆料粘度与漆料的初始粘度的差值对设计停留时长进行调节,中控单元还用于根据浸漆前后的漆料高度差值计算漆料的实际涂覆量,根据漆料的实际涂覆量以及设计停留时长判定是否对待浸漆电机部件进行二次浸漆,根据漆料的实际涂覆量以及第一气缸内的活塞在下止点停留的实际停留时长获取所述转盘与各所述机械爪的转速,并根据转盘和各机械爪的转速获取各机械爪的抓力。

7、进一步地,所述中控单元在第一粘度对比条件下获取所述设计停留时长等于预设停留时长,

8、其中,所述第一粘度对比条件为漆料的初始粘度处于所述设计粘度区间;

9、其中,所述预设停留时长通过待浸漆电机部件的相对表面积确定,并与待浸漆电机部件的相对表面积成正相关,设定预设停留时长大于等于最小预设浸漆时长。

10、进一步地,所述中控单元在第二粘度对比条件下获取所述设计停留时长通过漆料的初始粘度以及所述预设停留时长确定,且设计停留时长与漆料的初始粘度以及预设停留时长成正相关,设定设计停留时长大于等于所述最小预设浸漆时长且小于等于最大预设浸漆时长,

11、其中,所述第二粘度对比条件为漆料的初始粘度在所述设计粘度区间之外。

12、进一步地,所述中控单元将经预设时间后的漆料粘度记为漆料中间粘度,并在第一粘度差值条件下对所述设计停留时长进行调节,

13、其中,所述第一粘度差值条件为所述漆料中间粘度与漆料的初始粘度的差值大于第一预设粘度梯度,所述预设时间小于等于0.75倍的设计停留时长。

14、进一步地,所述中控单元在第二粘度差值条件下将所述设计停留时长调节至所述最大预设浸漆时长,第二粘度差值条件为所述漆料中间粘度与漆料的初始粘度的差值大于第二预设粘度梯度;

15、所述中控单元在第三粘度差值条件下根据所述漆料中间粘度与漆料的初始粘度的差值△u调节所述设计停留时长,调节后的设计停留时长通过差值△u与所述第一预设粘度梯度的比值确定,且调节后的设计停留时长与差值△u成正相关,第三粘度差值条件为漆料中间粘度与漆料的初始粘度的差值大于第一预设粘度梯度且小于等于所述第二预设粘度梯度。

16、进一步地,所述中控单元在满足预设浸漆时长条件时控制所述主电动机以主电动机的标准运行功率运行,设定主电动机的运行停止时间节点为所述第一气缸内的活塞在下止点的停留时长达到所述设计停留时长时的时间节点;

17、其中,所述预设浸漆时长条件为所述设计停留时长等于所述最大预设浸漆时长。

18、进一步地,所述中控单元在漆料的实际涂覆量满足二次浸漆预设条件时判定对待浸漆电机部件进行二次浸漆,

19、其中,所述二次浸漆预设条件为漆料的实际涂覆量小于预设涂覆量且所述设计停留时长小于所述最大预设浸漆时长;

20、其中,所述中控单元判定对待浸漆电机部件进行二次浸漆时,中控单元控制所述第一气缸内的活塞运动至下止点,中控单元设定在二次浸漆过程中,第一气缸内的活塞在下止点停留的时长等于所述最大预设浸漆时长与所述最小预设浸漆时长的平均值。

21、进一步地,所述中控单元获取所述转盘的转速或等于零,或等于所述主电动机以主电动机的标准运行功率时转盘的转速,或通过所述第一气缸内的活塞在下止点停留的实际停留时长确定;

22、所述中控单元获取各所述机械爪的转速或等于所述副电动机以副电动机的标准运行功率时各机械爪的转速,或通过所述第一气缸内的活塞在下止点停留的实际停留时长确定。

23、进一步地,所述中控单元获取各所述机械爪的抓力或通过各机械爪的转速确定,或通过所述转盘的转速以及各机械爪的转速共同确定;

24、其中,各所述机械爪的抓力与各机械爪的转速以及所述转盘的转速成正相关。

25、进一步地,所述运动单元还包括设置于所述浸漆桶壳体顶部且与浸漆桶壳体相连接的第二气缸,与第二气缸相连接的密封板,设置于密封板中心处且与密封板相连接的真空泵。

26、与现有技术相比,本发明的有益效果在于,本发明针对溶剂型漆料设置控制组件,能够在一定程度上克服静态漆料在短时间内的粘度变化较大而导致在电机部件浸漆的过程中难以把握浸漆时间而导致最终获取的电机部件涂层过薄或过厚的问题,控制组件包括主电动机和转盘,主电动机能够在浸漆过程中和完成浸漆后驱动转盘转动,在浸漆过程中,若漆料的粘度变大的速度较快使漆料的过程中粘性较大,由于漆料流动不易,会导致漆料难以在电机部件表面均匀覆盖,因此通过转盘的转动改善漆料的流动性,在完成浸漆时,在重力影响以及电机部件表面光滑度的影响,漆料会分布不均匀,通过转盘的转动以及机械爪的转动能够改善电机部件涂层表面的均匀性,且能够避免电机部件涂层过厚,导致在涂料干燥固化后硬度过高而龟裂。

27、尤其,当涂层厚度一定时,粘度越大的漆料,其流动性越差,因此当漆料的实际粘度大于设计粘度区间的第二端点时,选取较长的浸漆时间才能完全涂覆在电机部件表面并形成均匀的涂层;同样的,当漆料的实际粘度小于设计粘度区间的第一端点时,选取较小的浸漆时间不仅能够提高浸漆的效率,还能够避免电机部件表面附着过多的漆料导致电机部件的涂层厚度过大而影响电机部件的外观和质量。

28、尤其,本发明将待浸漆电机部件的相对表面积作为浸漆时间的基础值,由于电机部件大多呈不规则结构,而结构的复杂性会对漆料在电机部件表面的均匀度产生影响,本发明通过相对表面积量化结构的复杂性,即电机部件的表面积与电机部件的体积比越大,电机部件的结构越复杂,浸漆时间越长,能够保证漆料能够流动到电机部件结构中不易渗入的区域,进而保证电机部件的表面能够被漆料覆盖完全。

29、尤其,本发明在预设时间后重新获取漆料的粘度,根据漆料中间粘度对剩余的浸漆过程中漆料的粘度变化进行评估,进而对浸漆时间做出实时调整,浸漆时间即第一气缸内的活塞在下止点的停留时间,当漆料中间粘度与漆料的初始粘度的差值较大时,能够判定漆料在短时间内会变得更粘稠,不利于对电机部件覆膜,因此延长浸漆时间,以保证对电机部件的涂覆量。

30、尤其,本发明对浸漆时间进行限制,若浸漆时间到达最大预设浸漆时长,中控单元判定漆料的粘性过大,延长浸漆时间使浸漆时间大于最大预设浸漆时长可能导致电机部件表面凹处涂层厚度与凸处涂层厚度的差值过大,也可能导致在浸漆过程中漆料提前进入固化阶段,因此通过主电动机带动转盘转动使电机部件附近的漆料流动,以使电机部件表面的漆料更加均匀,并加快漆料附着在电机部件表面的速度。

31、尤其,本发明根据浸漆前后的漆料高度差值对电机部件表面的实际涂覆量进行估算,当实际涂覆量小于预设涂覆量且活塞在下止点停留的实际停留时长等于最大预设浸漆时长,能够判定漆料粘性无法满足二次浸漆的要求,不必对电机部件进行二次浸漆,在该种情况下,本发明通过调节控制组件,通过控制电机部件的转速以控制电机部件表面尚未固化的漆料的离心力,减少电机部件表面漆料的损失。

32、尤其,当实际涂覆量较大,且浸漆时间较长时,使转盘与机械爪同时旋转,能够通过漆料在电机部件表面的流动改善电机部件表面漆料的均匀性,且能够减少一部分的漆料的涂覆量,使电机部件的涂层厚度更加接近设计值,通过带动电机部件在纵向与横向的旋转,能够克服因重力导致电机部件表面漆料分布不均的问题。

- 还没有人留言评论。精彩留言会获得点赞!