一种绝缘片材及其制备方法与流程

本技术涉及一种绝缘片材及其制备方法,属于电机绝缘材料。

背景技术:

1、目前,新能源汽车电机的绕组线圈和定子铁芯之间以及相间绕组之间通常先采用芳纶纸和/或耐高温薄膜进行绝缘处理,再通过浸渍绝缘漆,固化后形成具有机械强度的整体结构。然而,该工艺不仅操作复杂,如果浸漆效果不佳,还会影响电机的温升、振动和噪声性能,甚至导致电机的绝缘材料损坏,直接影响电机的运行安全性和可靠性。

2、日本专利jp2012244150公开了旋转电机的定子,通过在定子铁芯和绝缘体之间直接加入热膨胀发泡树脂来代替浸渍绝缘漆的工序。然而,该方法存在着加热热膨胀发泡树脂时,气泡尺寸大,气泡率高,并且气泡尺寸和气泡率不可控的缺点,因此降低电机的电气绝缘性能和电热老化寿命。

3、随着新能源汽车对高压快充的需求,电机的电压平台从400v向800v升级,因此对电机绝缘材料也提出了更高的要求,如槽绝缘和相间绝缘复合材料需要具备高局部放电起始电压(pdiv)和高耐电晕寿命。然而,现有的绝缘处理方式均无法满足电机对绝缘材料的性能要求。

4、因此,亟待开发出一种气泡尺寸和气泡率可控、局部放电起始电压高以及耐电晕寿命长的绝缘材料。

技术实现思路

1、为了解决上述问题,提供了一种绝缘片材及其制备方法,无需浸漆工序,利用热膨胀微球对无机纳米颗粒的分布情况控制,使得无机纳米颗粒均匀分布,并且容易控制气泡尺寸和气泡率,保证绝缘片材局部放电起始电压高的同时,电气绝缘性能和耐电晕老化寿命也得到大幅提升。

2、本发明提供的技术方案为:

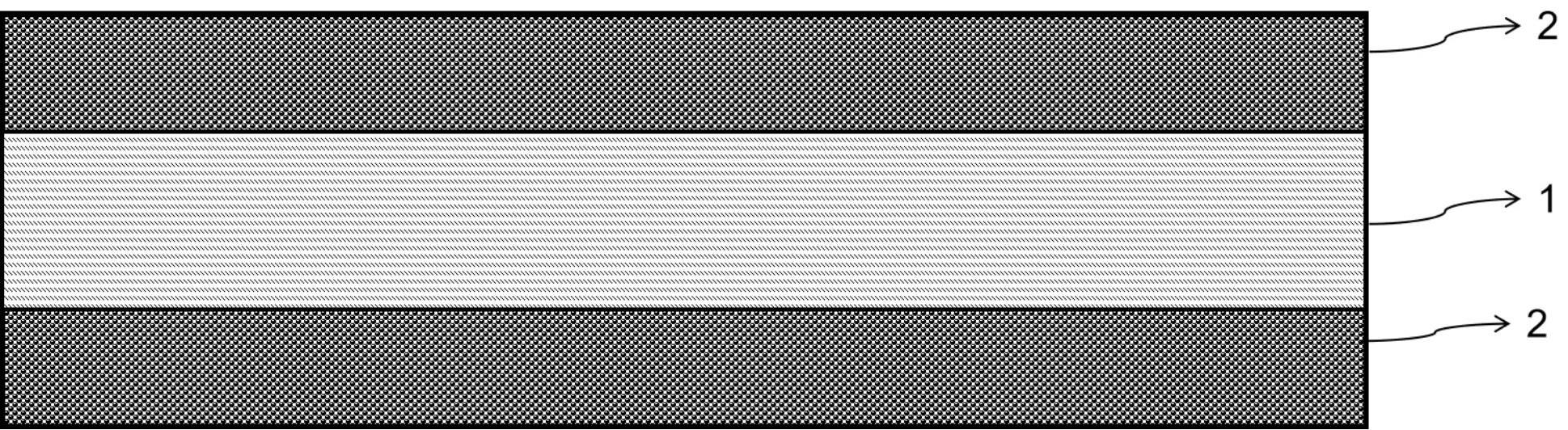

3、根据本技术的一个方面,提供了一种绝缘片材,包括基材层和热膨胀层,所述热膨胀层涂覆在所述基材层的正反两面;

4、所述热膨胀层涂料包括热固性树脂、热膨胀微球和无机纳米颗粒,所述热膨胀微球和所述无机纳米颗粒在所述热固性树脂中所占含量为5-50wt%,所述热膨胀微球与所述无机纳米颗粒的质量比为1:3-3:1。

5、该绝缘片材具有热膨胀和自粘特性,利用热膨胀微球的尺寸和孔隙率可控性,使得无机纳米颗粒能够均匀分散在热膨胀层涂料中,而采用其它发泡方式无法保证无机纳米颗粒的均匀分布。本方案在保证绝缘片材具有高局部放电起始电压的情况下,还具备优异的电气绝缘性能和耐电晕老化性能。

6、可选地,所述无机纳米颗粒掺杂在所述热膨胀微球的壳体和/或核体;相比于在热固性树脂中直接添加无机纳米颗粒,该掺杂方式可以使得无机纳米颗粒的排布更加均匀,从而更好地提升热膨胀层的局部放电起始电压和耐电晕性能;

7、若无机纳米颗粒掺杂到热膨胀微球的壳体中,则在热膨胀微球的制备过程中,将热塑性聚合物与无机纳米颗粒进行掺杂;若无机纳米颗粒掺杂到热膨胀微球的核体中,则在热膨胀微球的制备过程中,将无机纳米颗粒与发泡剂掺杂。

8、可选地,所述热膨胀微球在未膨胀状态的粒径为20nm-20μm,热膨胀温度为120-135℃,体积热膨胀倍数为4-80倍;使用时,热膨胀微球受热发生膨胀,产生50nm-100μm的气泡,继续加热到更高温度后,热固性树脂发生固化,锁定产生的气泡,形成低介电常数的热膨胀层,提高绝缘片材的局部放电起始电压。

9、可选地,所述热膨胀微球具有两种以上的粒径,小粒径热膨胀微球填充在大粒径热膨胀微球之间的间隙中,以降低绝缘片材的气泡率;

10、所述热膨胀微球的最大粒径为1-20μm,所述热膨胀微球的最小粒径为20-100nm;优选地,无机纳米颗粒掺杂在最大粒径热膨胀微球的壳体,有助于提升耐电晕性能;无机纳米颗粒掺杂在最小粒径热膨胀微球的核体,可以提升最小粒径热膨胀微球的刚性,从而使其更好地填充在最大粒径热膨胀微球的间隙,不会因为最大粒径热膨胀微球的挤压力,使得最小粒径热膨胀微球从间隙中溢出;

11、剩余粒径的热膨胀微球既可以与无机纳米颗粒掺杂,也可以直接添加到热固性树脂中;优选地,无机纳米颗粒掺杂在剩余粒径热膨胀微球的壳体和/或核体。

12、可选地,所述无机纳米颗粒的粒径为10-500nm,可以实现良好的分散性、增强界面作用、调控膨胀性能,并提高热膨胀层的强度、刚度和稳定性。

13、可选地,所述无机纳米颗粒选自二氧化硅、二氧化钛、球形三氧化二铝和氮化硼中的一种或几种,能够提供良好的热稳定性、高强度和硬度、良好的界面相容性、可调控的热膨胀性能以及良好的化学稳定性,从而改善热膨胀层的适用性。

14、无机纳米颗粒掺杂在热膨胀微球的壳体和/或核体的原理如下:

15、对于1-20μm的热膨胀微球,由于其体积较大,在进行球磨时与球体的撞击频次低,故其表面温度相对较低,不会发生软化,仍然具有刚性的外壳。无机纳米颗粒能够在静电作用下吸附在热膨胀微球的壳体表面;

16、对于20-100nm的热膨胀微球,由于其粒径较小,在进行高能球磨时与球体的撞击频次高,使得其表面由于温度上升而发生软化,无机纳米颗粒在球体和/或其它大粒径且具有刚性的热膨胀微球的挤压下进入到小粒径热膨胀微球的核体内;

17、对于100nm-1μm的热膨胀微球,由于其尺寸比小粒径的(20-100nm)的热膨胀微球大,其在受到球磨作用时壳体不会全部软化,即撞击次数多的局部软化,撞击次数少的局部未软化。故在壳体软化的部分,无机纳米颗粒被挤压进入到核体内,未软化的部分则会附着无机纳米颗粒。

18、可选地,所述基材层选自聚醚醚酮薄膜、聚四氟乙烯薄膜、聚酰亚胺薄膜、聚酯亚胺薄膜和芳纶纤维纸中的一种或几种,满足电机对耐热性、化学稳定性、电绝缘性能、低摩擦耐磨性和轻质高强度等性能的需求。

19、可选地,所述热固性树脂为b阶热固性树脂,所述b阶热固性树脂的熔融温度为100-130℃,固化温度为140-170℃,使用时,温度首先升高到120-135℃,热膨胀微球开始发生膨胀,b阶热固性树脂在100-130℃发生熔融,进一步加热到140-170℃时b阶热固性树脂发生固化,同时锁定热膨胀微球的气泡;

20、所述b阶热固性树脂选自环氧树脂、聚酯树脂、聚酯亚胺树脂、酚醛树脂、氰酸酯树脂和双马来酰亚胺树脂中的一种或几种,具备优异的耐热性、机械性能、电绝缘性能、化学稳定性和加工性能,满足使用需求。

21、根据本技术的又一个方面,提供了一种如上述任一项所述的绝缘片材的制备方法,包括以下步骤:

22、s1、将热膨胀微球和无机纳米颗粒混合均匀,得到第一混合料;

23、s2、将热固性树脂加入到甲苯和丙酮的混合溶剂中,搅拌均匀,得到第二混合料;

24、s3、将第一混合料加入到第二混合料中,搅拌均匀,得到热膨胀层涂料;

25、s4、将热膨胀层涂料均匀涂覆在基材层的正反两面,并在70-100℃下加热10-30min,即得绝缘片材。

26、该制备方法简单,操作容易,实现热固性树脂、热膨胀微球和无机纳米颗粒的均匀混合,以及基材层和热膨胀层的紧密贴合,保证绝缘片材的质量和性能。

27、可选地,所述s1还包括:将热膨胀微球、分散剂和无机纳米颗粒置于球磨机中进行球磨,球磨时间为10-30min,球磨机转速为200-800rpm/min,使得无机纳米颗粒可以进入到热膨胀微球中,并与热膨胀微球的壳体和/或核体掺杂。

28、本技术的有益效果包括但不限于:

29、本技术的绝缘片材及其制备方法,热膨胀微球膨胀后使得热膨胀层涂料可以对绕组线圈与铁芯之间的空隙、绕组内部的空隙以及相间绕组之间的空隙进行填充,起到粘接固定和绝缘作用,并与无机纳米颗粒和热固性树脂共同作用,提升绝缘片材的局部放电起始电压和耐电晕寿命。相对于直接在热固性树脂中添加无机纳米颗粒,在热膨胀微球的壳体和/或核体掺杂无机纳米颗粒的方式,可以使无机纳米颗粒的排布更加均匀,从而有助于提升绝缘片材的局部放电起始电压和耐电晕寿命。使用本技术的绝缘片材制备的电机槽绝缘和相间绝缘层的介电常数为2.6-3.4,交流局部放电起始电压可达1.42kv以上,耐电晕寿命较常规绝缘纸提高1倍以上。

- 还没有人留言评论。精彩留言会获得点赞!