磁力传动器的隔离套的制作方法

本发明涉及一种磁力传动器的隔离套。

背景技术:

1、为了避免有毒有害、易燃易爆、强腐蚀、高温等介质泄漏后所产生的危及人身安全和安全生产等一系列危害,人们大量采用带有隔离套的磁力传动设备。磁力传动器的隔离套和屏蔽泵及阀门等设备上的隔离套通常由圆筒、端盖、与泵体或容器联接的法兰组成,这三者之间的连接通常采用焊接的方式,为了降低涡流损耗,同时为了减小内、外转子上磁钢之间的磁隙(若磁隙过大,需提高磁钢的磁感应强度,这会增加涡流损耗,不利于节能),圆筒的壁厚较薄,如磁力泵隔离套圆筒的壁厚通常在0.5—1.2mm之间,这个壁厚薄,焊缝又是对接焊缝,不容易施焊,且难以保证焊接质量。现今几乎全部采用激光焊接的方式;采用激光焊接的方式除了对焊接工艺要求严格外,还需要专门的工装和胎、模具,制造过程中,焊缝需要探伤,探伤不合格的需要返修并产生较高的废品率;即便如此,在使用现场出现隔离套上的焊缝开裂后泄漏也会经常发生,从而危及人身安全和影响生产,同时也大大增加了维修成本。

2、又如有些高温介质无法采用磁力泵的场合,常采用以导热油循环冷却的屏蔽泵;而屏蔽泵的隔离套如发生泄漏,其导热油与有些介质会产生强烈的化学反应而导致爆炸。且由于屏蔽泵的结构复杂,其隔离套损坏后,需得专业人员维修,相应的维修成本大幅增加。

3、因此,隔离套的焊缝部位开裂、泄漏及维修等问题日益为人们所重视并亟待解决。

4、公告号cn202381316u的专利公开了一种隔离套,它的中部和后部是一体成型的,并且没有焊缝,这会提高隔离套的质量,其不足之处主要在于:首先,其前部的钩状设计与法兰圆片连接,对应联接的设备亦会有配对法兰,从而增加密封件,同时增加了泄漏点;再者,如果隔离套是细长的结构,难以一体成型,若采用复杂的工艺成型,不仅成本高昂,且废品率高。

5、本发明人也曾设计了一种“滑动轴承及其因热膨胀径向间隙变化的控制方法”(cn116292600a),其通常需要采用铬钢或钨钢,但众所周知的,这两种钢的焊接性能不好,焊后焊接接头的强度低,极易开裂或脱开;且若采用钎焊,也无法应用于高温场合。

技术实现思路

1、鉴于现有技术的所存在的问题,本发明公开一种磁力传动器的隔离套,避免和消除了现有的隔离套在焊缝部位常存在的包括开裂及由之而造成的强度不够等机械性能及使用性能上不足及随之而产生的安全隐患。

2、本发明的技术解决方案是这样实现的:

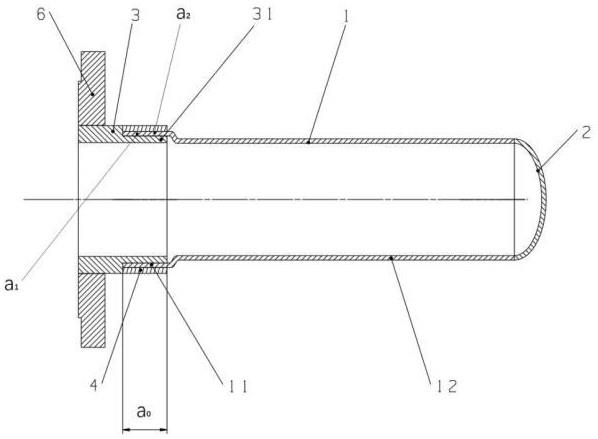

3、一种隔离套,包括隔离筒、端盖和连接件,三者同轴;所述连接件用于将所述隔离套与其它设备相连接;所述连接件可以采用诸如接管,短节等结构;所述其它设备常见的包括诸如泵、搅拌机等;

4、所述隔离筒是一体成型的圆筒,包括口径不同的a管段和b管段;a管段包括所述隔离套的开口端,其口径大于其它管段;b管段包括所述隔离套的封闭端,其口径小于其它管段;

5、所述连接件具有套入部,连接件套入部从所述隔离套的开口端套入a管段内且与相应筒壁a1过盈配合,筒壁a1即a管段与连接件套入部的配合表面。

6、进一步的,所述连接件套入部的外径尺寸不超过a管段的内径尺寸的100.2%;根据材料屈服强度σ0.2的规定,所述连接件外径尺寸的这一限定意味着与连接件的套入部过盈配合的筒壁a1常温下的变形量不应大于0.2%,以避免其发生屈服。

7、进一步的,所述连接件的套入部的内径尺寸不小于隔离筒之与a管段相邻的较小口径管段的内径尺寸。限定内径尺寸旨在保障内转子的安装与配合。

8、进一步的,所述端盖包括底盖和套入部,二者一体成型;端盖套入部自所述隔离套的封闭端套入b管段内且与相应筒壁b1过盈配合,筒壁b1即b管段与端盖套入部的配合表面。

9、进一步的,为了增加相应的套入部与隔离筒的筒壁配合面之间的摩擦力,可以采用机械加工方式在所述连接件套入部和/或端盖套入部之与所述隔离筒的配合面上加工出刀纹或花纹以增加其表面粗糙度,如可采用滚花工具滚压出花纹等。

10、与限定所述连接件套入部的外径尺寸相同的考虑,为避免隔离套封闭端的与端盖套入部过盈配合的筒壁b1发生屈服,所述端盖套入部的外径尺寸不超过所述b管段的内径尺寸的100.2%。

11、进一步的,所述隔离套还包括套在所述隔离筒的封闭端的b管段外的箍紧结构,如筒箍,其与所述隔离筒同轴,与b管段的相应筒壁b2过盈配合,筒壁b2即b管段与所述封闭端的箍紧结构的配合表面;筒壁b2与筒壁b1至少部分重合,重合部分为筒壁b0。

12、同样的,在所述隔离筒的开口端的a管段外亦可设置箍紧结构,其与所述隔离筒同轴,与a管段的相应筒壁a2过盈配合,筒壁a2即a管段与所述开口端的箍紧结构的配合表面;筒壁a2与筒壁a1至少部分重合,重合部分为筒壁a0。

13、所述隔离套的开口端的连接件套入部与相应位置的箍紧结构在所述隔离筒a管段的管壁内外相对设置,前者从内部顶紧所述a管段的管壁a1,后者从外部箍牢所述a管段的管壁a2,管壁a1与a2至少部分重合(通常情况下,两者是基本重合或者大部分重合的);从而进一步提高了所述隔离套开口端与连接件的连接强度和密封性能。

14、同样,在所述隔离套封闭端的端盖套入部与相应位置的箍紧结构在所述隔离筒b管段的管壁内外相对设置,旨在加强在隔离套封闭端b管段与端盖的连接强度及密封性能:所述端盖套入部与相应位置的箍紧结构在所述隔离筒b管段的管壁内外相对,前者从内部顶紧所述b管段的管壁b1,后者从外部箍牢所述b管段的管壁b2,同样的,管壁b1与b2至少部分重合(通常情况下,两者是基本重合的或者大部分重合的)。

15、具体的,所述隔离筒还包括c管段,其位于a管段和b管段之间,其口径尺寸介于a管段与b管段两者口径尺寸之间;所述b管段外的箍紧结构的外径尺寸不大于隔离筒之与b管段相邻的较大口径管段的外径尺寸。

16、比如当所述隔离筒自其开口端到封闭端由a管段、c管段和b管段构成时,所述b管段外的箍紧结构的外径尺寸应当不大于所述c管段的外径尺寸。

17、所述隔离筒设计为自隔离套开口端到封闭端口径渐次变小的类似于阶梯轴,主要针对于内外转子的安装需要,同时也在一定程度上可以节约原材料和降低隔离套的重量。相应的限定隔离套封闭端的箍紧结构的外径尺寸可用以保障外转子的安装及或配合。

18、在所述隔离筒开口端及/或封闭端的箍紧结构的基础上,为进一步增加隔离筒与连接件及或端盖的连接强度以保障密封性能等,还可以再配合设置卡扣结构,其对应于箍紧结构和相应的套入部设置,是包括沿径向设置于隔离筒筒壁上以及自内、外分别与所述筒壁过盈配合的相应的套入部和箍紧结构上的凸凹配合部,所述凸凹配合部位置相互对应,结构和尺寸相互配合。比如箍紧结构采用筒箍,连接件采用接管,所述卡扣结构可以对应开口端筒箍和相应接管套入部设置,具体的,在隔离套开口端设置的卡扣结构可以是包括:沿径向依次设置于所述开口端筒箍配合面上指向中心轴线方向的凸环、设置于相应的隔离筒筒壁a0上指向中心轴线方向的凹槽,以及设置于相应的接管套入部配合面上指向中心轴线方向的凹槽;所述凸凹配合部反过来设置亦可,比如,所述卡扣结构可以是对应封闭端筒箍和相应的端盖套入部设置,具体的,在隔离套封闭端设置的卡扣结构可以是包括:沿径向依次设置于封闭端筒箍配合面上的背离中心轴线方向的凹槽、设置于相应的隔离筒筒壁b0上背离中心轴线方向的凸起,以及设置于相应的端盖套入部上背离中心轴线方向的凸起。

19、或者,对应于未设置箍紧结构的套入部,包括开口端的连接件套入部和/或封闭端的端盖套入部,也可以设置卡扣结构,即所述卡扣结构包括沿径向分别设置于过盈配合的隔离筒筒壁和相应的套入部上的凸凹配合部,所述凸凹配合部位置相互对应,结构和尺寸相互配合。

20、相比现有技术,本发明的有益效果突出地表现为:

21、避免了激光焊接对焊接工艺要求严格而同时焊接接头的机械性能及使用性能却难以保证的问题,提高了隔离套的性能与质量,降低了维修成本,延长了相应设备的使用寿命。此外,还包括:

22、(1)不采用焊接工艺进行连接及密封,没有焊缝,泄漏率大幅降低,有效地保障了安全生产;

23、(2)制造过程中不用探伤且次品或废品率大幅降低,相应地也缩短了制造工期,提高了生产效率,节约了制造成本。

24、(3)且由于避开了焊接连接方式,隔离套的隔离筒的壁厚给允许做得更薄,从而降低涡流损耗,更有利用节能环保。

25、简言之,本发明所述隔离套不必采用传统焊接工艺进行连接及密封,避开了尤其是隔离套焊缝易产生泄漏等焊接结构通常所存在的各种性能缺陷及安全隐患,实现了隔离套的有效连接与密封,确保了其机械性能与使用性能,同时降低了生产制造成本及使用和维护的成本。本发明可广泛应用于磁力传动器中。

- 还没有人留言评论。精彩留言会获得点赞!