一种泄漏自检的高压或超高压环境屏蔽电机的制作方法

本发明涉及屏蔽电机领域,尤其涉及一种泄漏自检的高压或超高压环境屏蔽电机。

背景技术:

1、屏蔽电机是用于驱动输送或搅拌毒性、腐蚀性、放射性、易燃易爆、贵重流体以及泄漏后会造成重大危害的流体的泵、压缩机、搅拌釜或驱动调节这类流体压力和流量的调节阀的一种电机。它们的突出特点是通过屏蔽套隔离电机定子与转子,实现驱动输送或搅拌或调节流体的机械零部件的传动轴与轴承间无轴封结构,轴承座或轴承总成与外界采用静密封,提高了安全性和可靠性,防止了流体的泄漏和对环境的污染。另外,随着输送或搅拌或调节的流体压力的升高,传统方法的屏蔽电机的屏蔽套厚度会越来越厚,对于高压或超高压流体,这种方法会使电机效率严重下降,而且若是屏蔽套强度不够,一旦泄漏,就会造成重大危害。

2、中国国家知识产权局专利局,在2010年6月16日授权的,授权公告号为cn101359849b,名称为“高压超高压介质环境屏蔽电机”的发明专利,提出了一种在屏蔽套内外侧产生平衡压力,而不使屏蔽套产生显著应力的结构,为组合创新高压或超高压屏蔽泵、压缩机、搅拌釜、调节阀提供了前提条件;但是,该专利技术因屏蔽套或压力平衡膜片与轴承座或轴承总成间采用o型圈密封而存在密封不可靠;屏蔽套和压力平衡膜片结构上未考虑消除惰性液体体积胀缩问题,易使屏蔽套和压力平衡膜片因热应力而破坏;电机定子引线连接困难,不便于安装和维修等缺陷,因此制约了该技术在组合创新高压超高压屏蔽泵、压缩机、搅拌釜、调节阀中的实施。

3、中国国家知识产权局专利局,在2020年3月24日授权的,授权公告号为cn109899537b,名称为“一种高压超高压屏蔽电动调节阀”的发明专利;在2020年6月30日授权的,授权公告号为cn109899314 b,名称为“一种高压超高压屏蔽压缩机”的发明专利;在2020年7月7日授权的,授权公告号为cn109737072b,名称为“一种高压或超高压屏蔽泵”的发明专利;在2021年5月14日授权的,授权公告号为cn109701445b,名称为“一种高压或超高压屏蔽搅拌釜”的发明专利,克服了“高压超高压介质环境屏蔽电机”专利的缺点,具备了屏蔽套和压力平衡膜片密封可靠且不易因热应力破坏、电机定子引线连接便捷的优点。但是,这些项专利技术依然存在无法从屏蔽电机外部自行检验屏蔽套或压力平衡膜片是否出现泄漏的问题,一旦屏蔽套或压力平衡膜片因破损而发生泄漏,对于处理强腐蚀性、强氧化性流体的场合可能会引发爆炸等严重后果。

技术实现思路

1、本发明的目的是克服现有技术存在的不足,提供一种泄漏自检的高压或超高压环境屏蔽电机。

2、本发明采用的技术方案如下:

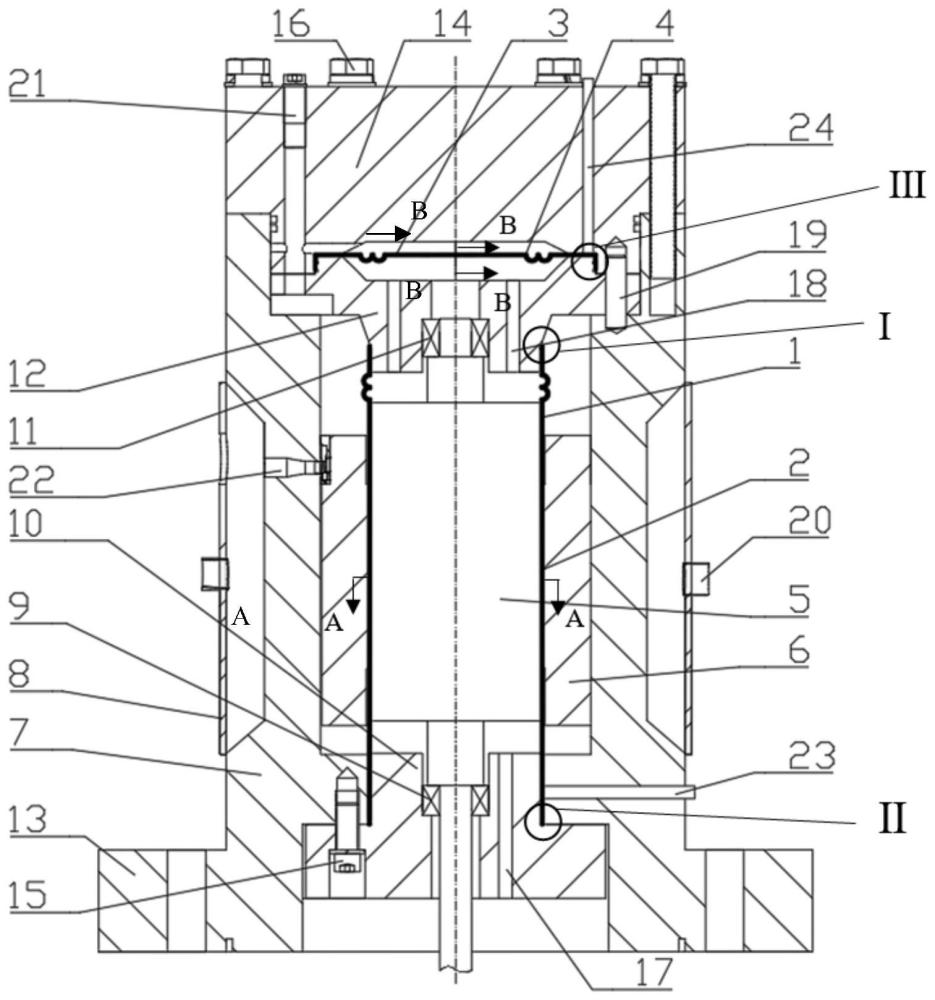

3、一种泄漏自检的高压或超高压环境屏蔽电机,包括定子、转子、屏蔽套、检漏套、压力平衡膜片和检漏膜片。

4、所述的屏蔽套为外圆插入检漏套内腔,内腔间隙配合地套装电机转子外圆的薄壁圆筒,朝向电机后盖端的屏蔽套上有轴向温度补偿波纹;所述的检漏套为外圆插入电机定子内腔,内腔套装屏蔽套外圆的薄壁圆筒,朝向电机后盖端的检漏套上设有与屏蔽套匹配的轴向温度补偿波纹,检漏套沿轴向有凸向电机定子内腔的泄漏液汇集槽;

5、所述的压力平衡膜片为带有环向波纹的圆形膜片;所述的检漏膜片为与压力平衡膜片匹配的带有环向波纹的圆形膜片;所述的压力平衡膜片、检漏膜片及完整的环形焊缝与屏蔽套、检漏套一同将电机转子和电机定子内腔隔离开,也将惰性液体和工作流体隔离开;所述的压力平衡膜片朝向电机的工作流体,检漏膜片朝向电机的惰性液体,压力平衡膜片和检漏膜片相互叠置,两膜片圆周固定安装在电机后盖轴承座朝向后盖的端面周边;

6、所述的检漏套连接有检漏导管i,所述的检漏膜片上连接有检漏导管i i。

7、作为进一步的技术方案,所述的屏蔽套前后两端分别固定安装在电机后盖轴承座和电机驱动端轴承座上。

8、作为进一步的技术方案,所述的检漏套前后两端分别固定安装在电机后盖轴承座和电机驱动端轴承座上。

9、作为进一步的技术方案,电机转子中部的柱状绕组或柱状鼠笼的外圆柱面与屏蔽套的腔体相匹配,配合关系为间隙配合,电机转子为防腐材料制成或涂有耐蚀涂层或包有防腐套。

10、作为进一步的技术方案,所述的电机定子由定子铁心和绕组线圈构成,缠有绕组的电机定子形状为两端具有凸台的圆筒体,所述圆筒体内腔与检漏套外圆柱面相匹配,配合关系为间隙配合,带绕组筒体外圆与电机壳体内孔为过盈配合。

11、作为进一步的技术方案,所述的屏蔽套、检漏套、压力平衡膜片、检漏膜片均选用耐腐蚀金属薄板制作。

12、作为进一步的技术方案,所述的检漏导管i位于检漏套朝向电机驱动端轴承座侧上,且检漏导管i通向电机壳体外壁;所述检漏导管i i通向电机后盖外壁。

13、作为进一步的技术方案,电机后盖为带凸台的平盖,在凸台端面的轴向位置设置与后盖轴承座相配合的沉孔,沉孔心部位置设置凹槽,凹槽为惰性液体平衡室,惰性液体平衡室的大小应满足因惰性液体工作或放置温度低于充装温度时而冷缩的收缩量,凸台的圆柱面设置两道密封槽;凸台端面惰性液体平衡室到凸台边缘之间的位置设置轴向惰性液体平衡孔和径向惰性液体平衡孔以及定位销盲孔,平盖端面与轴向惰性液体平衡孔之一位置对应贯通设置惰性液体充装口;电机后盖上均布设置安装在电机壳体上的螺栓孔。

14、作为进一步的技术方案,后盖轴承座是由圆柱体、过渡锥体及法兰盘同轴构成,并在后盖轴承座的轴心位置设置轴承孔,在轴承孔内安装轴承;在法兰盘一端设置与后盖沉孔相匹配的凸台,凸台心部设置工作流体平衡室,其大小应满足惰性液体工作或放置温度高于充装温度时而热胀的膨胀量;凸台的边缘有固定安装压力平衡膜片和检漏膜片的减薄环槽;后盖轴承座的圆柱体端部边缘有与屏蔽套、检漏套焊接的减薄环槽;在法兰盘上分别设置定位销孔和与后盖轴向惰性液体平衡孔相匹配的惰性液体平衡孔,同时在法兰盘前端面惰性液体平衡孔的位置设置与电机定子内腔贯通的惰性液体平衡槽,可使惰性液体根据压力变化在惰性液体平衡室及电机定子内腔与检漏套之间缝隙快速流动从而平衡压力;法兰盘上定位销孔与相匹配的后盖凸台上的定位销盲孔对应匹配;在圆柱体端面轴承孔外缘沿轴线设置后盖工作流体平衡孔。

15、作为进一步的技术方案,电机驱动端轴承座,是由法兰盘和法兰盘之上的凸台构成,并在驱动端轴承座的轴心位置设置轴承孔,轴承孔内安装轴承;在法兰盘上均布将其安装在电机定子内腔台阶孔上的沉头螺栓孔;在驱动端轴承座的端面轴承孔外缘沿轴线设置贯通的驱动端工作流体平衡孔。

16、安装过程:

17、首先,将后盖轴承安装在后盖轴承座内,再将电机转子朝向后盖一端上设置的,与后盖轴承的内圈或者轴瓦相匹配的轴颈,安装进后盖轴承的内圈或者轴瓦内,并将屏蔽套朝向后盖轴承座带轴向温度补偿波纹的一端套装进电机转子,固定安装在后盖轴承座上相应的减薄环槽上,将检漏套朝向后盖轴承座带轴向温度补偿波纹的一端套装在屏蔽套之外,固定安装在后盖轴承座的另一个减薄环槽上;

18、然后,将连在一起的电机转子、屏蔽套、检漏套、后盖轴承座自电机壳体后盖端一同装进电机定子内腔,对齐后盖轴承座法兰盘上的定位销孔以及电机壳体中安装后盖轴承座的台阶上的定位销盲孔,贯穿后盖轴承座法兰盘上的定位销孔插入定位销进行定位,后盖轴承座法兰盘前端面的惰性液体平衡槽贯通了电机定子内腔与检漏套之间间隙;

19、随后,将检漏套、屏蔽套朝向电机驱动端的一端固定安装在电机壳体中安装驱动端轴承座台阶孔的减薄环槽上,再将屏蔽套检漏导管i穿过电机壳体开孔固定安装在检漏套i对应开孔上;

20、再随后,将压力平衡膜片固定安装在后盖轴承座朝向后盖的端面变形凹槽的对应周边上的减薄环槽上,然后将检漏膜片叠置在压力平衡膜片上之后固定安装在后盖轴承座朝向后盖的端面变形凹槽的对应周边上的另一减薄环槽上,再将压力平衡膜片检漏导管ii固定安装在检漏膜片对应开孔上;

21、最后,将后盖开孔套过压力平衡膜片检漏导管i i,安装并紧固后盖紧固件;驱动端轴承安装在驱动端轴承座内,再将电机转子朝向驱动端上设置的,与驱动端轴承的内圈或者轴瓦相匹配的轴颈,安装进驱动端轴承的内圈或者轴瓦内,紧固驱动端轴承座紧固件。

22、本发明产生的有益效果:

23、本发明克服了现有屏蔽电机会因屏蔽套或压力平衡膜片破损导致工作流体与惰性液体互混而产生事故的缺点。本发明通过增加检漏套、检漏膜片、检漏导管i和检漏导管ii,使其能够及时检测泄漏,避免造成更严重的事故。

24、本发明中压力平衡膜片和检漏膜片均为带有环向波纹的圆形膜片,通过设置环向波纹利于其变形;

25、本发明中屏蔽套朝向电机后盖端有轴向温度补偿波纹;检漏套设有与屏蔽套匹配的轴向温度补偿波纹,由于惰性液体会热胀冷缩,因此本发明通过在屏蔽套和检漏套上加温度补偿波纹,以尽可能消除热应力。

26、本发明中的检漏套沿轴向有凸向电机定子内腔的泄漏液汇集槽;由于屏蔽套和检漏套之间间隙非常小,工作流体泄漏后积存的量很小,通过设置汇集槽会增大泄漏工作流体的量,提高检测灵敏度。

- 还没有人留言评论。精彩留言会获得点赞!