电机端盖的自动加工线的制作方法

本技术实施例涉及电机领域,尤其涉及一种电机端盖的自动加工线。

背景技术:

1、电机端盖是安装在电机端部承接被驱动设备的零部件,其通过端盖上的止口与电机机座上的止口来配合联接定位。在电机端盖的生产过程中,需要使用车床对端盖毛坯进行加工以及对电机端盖进行尺寸检测,目前广泛采用的是人工方式进行上下料操作。在现有技术中,一个工人操作两台车床,具体加工步骤如下:①工人打开纸盒包装箱,取出端盖毛坯摆放在加工区域;②人工手拉1号车床防护门,手持端盖毛坯,目测端盖夹持定位孔,找取定位孔中心位置与1号车床的卡盘卡爪无偏移;③脚踩1号车床的卡盘脚踏板键以将端盖毛坯夹持锁紧;④手拉关闭1号车床防护门;⑤手动启动1号车床按钮键,工件循环加工。⑥人工手拉2号车床防护门,手持端盖毛坯,目测端盖夹持定位孔,找取定位孔中心位置与2号车床的卡盘卡爪无偏移;⑦脚踩2号车床的卡盘脚踏板键以将端盖毛坯夹持并锁紧;⑧手拉关闭2号车床防护门;⑨手动启动2号车床机床按钮键,工件循环加工。⑩1号车床内的工件加工结束后,手拉开防护门,用吹尘气枪吹掉工件表面上的铝屑和切削液,避免检测精度误差;手扶持工件,脚踩1号车床的卡盘脚踏板键夹持松开;拿取工件到测量设备检测,测量结果有不合格的数据,确认加工的刀号后,需手动对1号车床的刀具数据补偿调整;2号车床内的工件加工结束后,手拉开防护门,用吹尘气枪吹掉工件表面上的铝屑和切削液,避免检测精度误差;手扶持工件,脚踩2号车床的卡盘脚踏板键夹持松开;拿取工件到测量设备检测,测量结果有不合格的数据,确认加工的刀号后,需手动对2号车床的刀具数据补偿调整;循环上述加工操作。

2、由此可见,目前的加工方法需要工人频繁地进行手动上下料,工人长时间重复一个动作,非常容易疲劳,从而造成劳动率低下,另外人工成本高,同时还带有一定的危险性。并且,目前的加工方法需要工人目测端盖夹持定位孔,无法快速找取中心位置,生产效率低。另外,需要用吹尘气枪对工件进行清理,生产效率低。进一步地,工件的测量设备数据反馈由操作人员手动测量获取,存在测量精度误差,还需操作人员手动对刀具数据补偿及时调整,产品质量无法保证、生产效率低。

技术实现思路

1、本实用新型要解决的技术问题是为了克服现有技术中电机端盖生产效率低、存在安全隐患的缺陷,提供一种电机端盖的自动加工线。

2、本实用新型是通过下述技术方案来解决上述技术问题:

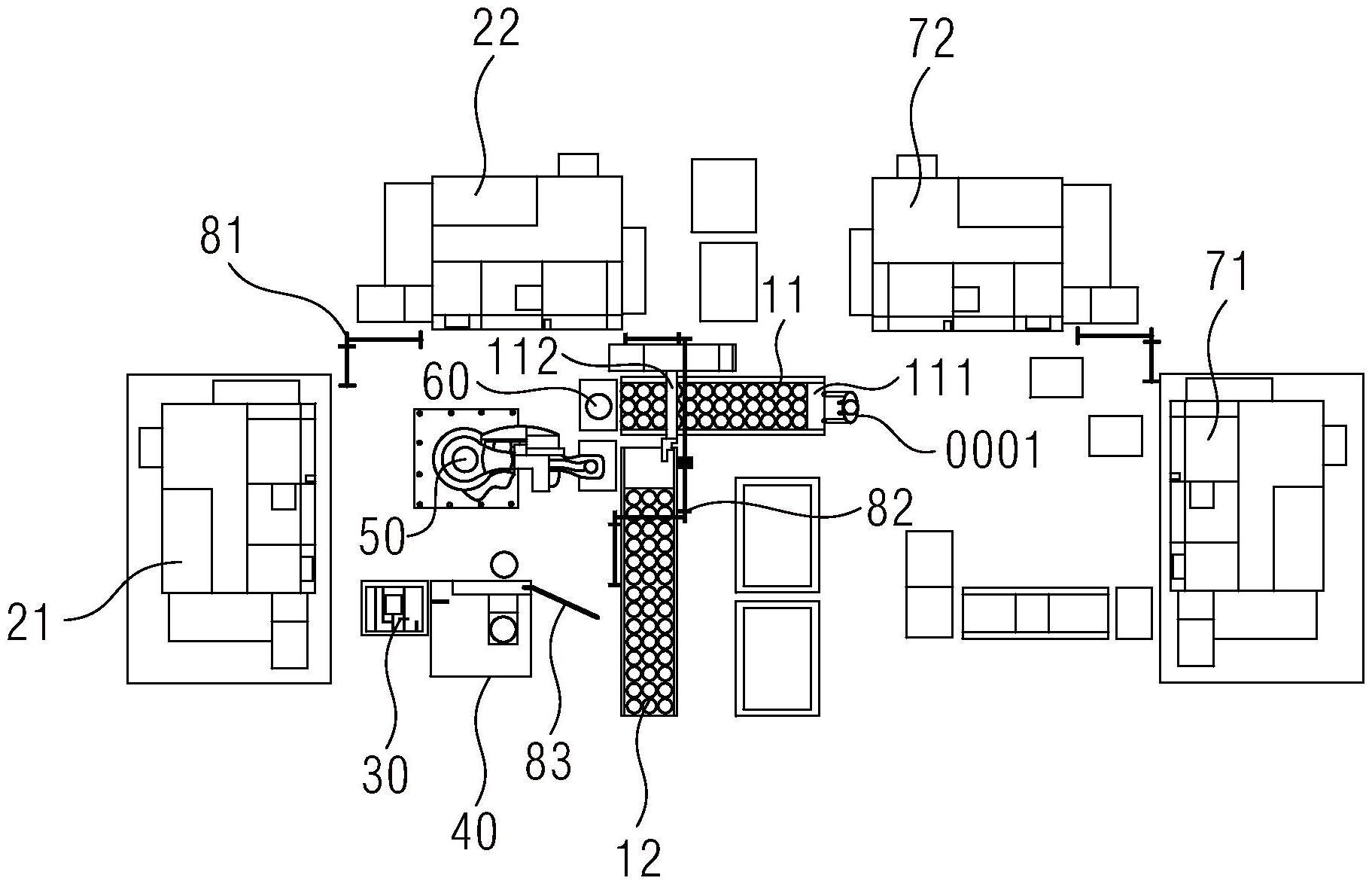

3、本技术实施例提供了一种电机端盖的自动加工线,包括:

4、物料输送装置,包括上料输送带和下料输送带;

5、第一数控加工装置,用于对端盖毛坯进行机加工,所述第一数控加工装置设置于所述物料输送装置的第一侧;

6、自动清理装置,设置于所述物料输送装置与所述第一数控加工装置之间,所述自动清理装置与所述第一数控加工装置呈l型布局;

7、自动检测装置,设置于所述自动清理装置的靠近所述物料输送装置的一侧;

8、机械手,设置于所述物料输送装置、所述第一数控加工装置、所述自动清理装置、所述自动检测装置合围的区域内;所述机械手用于从所述物料输送装置、所述第一数控加工装置、所述自动清理装置、所述自动检测装置中的任何一个抓取电机端盖,并将所述电机端盖转送至所述物料输送装置、所述第一数控加工装置、所述自动清理装置、所述自动检测装置中的另一个。

9、较佳地,所述上料输送带与所述下料输送带呈l型布置,其中,所述第一数控加工装置设置于所述下料输送带的第一侧,所述上料输送带设置于所述下料输送带的第二侧;所述上料输送带包括上料台和抓取位置,所述上料台位于所述上料输送带的起始端,所述抓取位置位于所述上料输送带的下游。

10、较佳地,所述电机端盖的自动加工线还包括第二数控加工装置,所述第一数控加工装置、所述第二数控加工装置、所述自动清理装置呈u型布局,所述下料输送带位于所述u型布局的开口处。

11、较佳地,所述机械手具有第一工作状态、第二工作状态、第三工作状态、第四工作状态、第五工作状态和第六工作状态,其中,所述机械手在所述第一工作状态时,从所述上料输送带上抓取待加工端盖放置于所述第一数控加工装置进行上料;所述机械手在所述第二工作状态时,从所述上料输送带上抓取待加工端盖放置于所述第二数控加工装置进行上料;所述机械手在第三工作状态时,从所述第一数控加工装置抓取已加工端盖放置于所述自动清理装置内进行清理;所述机械手在第四工作状态时,从所述第二数控加工装置抓取已加工端盖放置于所述自动清理装置内进行清理;所述机械手在第五工作状态时,从所述自动清理装置上抓取已清理端盖放置于所述自动检测装置进行检测;所述机械手在第六工作状态时,从所述自动检测装置上抓取已检测端盖放置于所述下料输送带上进行下料。

12、较佳地,所述机械手还包括视觉相机组件,所述视觉相机组件包括桁架和视觉相机,其中所述桁架设置于所述抓取位置的上方,所述视觉相机设置于所述桁架的横梁上,所述视觉相机的镜头朝向所述抓取位置,所述视觉相机用于从所述抓取位置处捕捉待加工端盖的图像,并且确定至少一待加工端盖的坐标数据,并将所述坐标数据提供给机械手;所述机械手根据所述坐标数据抓取待加工端盖。

13、较佳地,所述电机端盖的自动加工线还包括精定位装置,所述精定位装置位于所述上料输送带的出口端,所述精定位装置包括精定位旋转台、旋转驱动装置和精定位相机,其中所述精定位旋转台用于承载所述待加工端盖并带动所述待加工端盖旋转,所述精定位相机设置于所述精定位旋转台的上方,所述精定位相机用于拍摄所述待加工端盖的图像以获取所述待加工端盖的当前位置,所述旋转驱动装置基于所述当前位置驱动所述精定位旋转台旋转,以将所述待加工端盖旋转至目标位置,所述机械手从所述目标位置处抓取所述待加工端盖并将其放入第一数控加工装置或第二数控加工装置。

14、较佳地,所述精定位装置还包括光电对射传感器,所述光电对射传感器包括发射端和接收端,所述发射端和所述接收端分别设置于所述精定位旋转台的相对两侧。

15、较佳地,所述机械手的四周设置有安全围栏,所述第一数控加工装置、所述第二数控加工装置、所述自动清理装置、所述自动检测装置、所述上料输送带的抓取位置、所述下料输送带的起始端均位于所述安全围栏中。

16、较佳地,所述第一数控加工装置包括第一刀具补偿单元,所述第二数控加工装置包括第二刀具补偿单元,所述第一刀具补偿单元、所述第二刀具补偿单元分别与所述自动检测装置通信连接,所述第一刀具补偿单元、所述第二刀具补偿单元用于根据所述自动检测装置的检测结果进行刀具自动补偿。

17、较佳地,所述电机端盖的自动加工线还包括手动数控加工组,所述手动数控加工组位于所述上料台的第二侧,所述手动数控加工组包括l型布置的第三数控加工装置和第四数控加工装置,其中,所述第三数控加工装置和所述第四数控加工装置由人工进行上下料操作。

18、本实用新型的积极进步效果在于:本技术的电机端盖的自动加工线,通过自动清理装置对已加工端盖表面的铝屑和切削液进行自动清理,可有效提高清理效率;通过自动检测装置对已清理端盖进行测量,测量精度高,提高了测量效率;通过机械手在各个设备之间进行上下料操作,避免了工人频繁打开和关闭防护门的动作,降低工人劳动强度,规避了频繁打开和关闭防护门时存在的安全隐患。

- 还没有人留言评论。精彩留言会获得点赞!