一种线材去皮机的制作方法

本技术涉及剥线机,尤其涉及一种线材去皮机。

背景技术:

1、剥线机是一种将电缆外部表皮与其内部金属纤芯相互剥离的机器。现有的剥线机一般具有送线机构和出线机构,在送线机构和出线机构之间设置有切线装置,通过送线装置、出线装置和切线装置三者之间的关联配合,即可实现对于电缆的切断和剥线等操作。

2、现有的线材去皮机一般由气缸控制上下两个刀片或四个刀片进行对线材外皮的分割,但是在分割过程中尤其是对线材外皮间断性的分割时由于对线材的夹紧固定不到位,很容易出现分割偏移,导致上下两个分割口的错位,最终导致外皮分割不到位和不彻底,同时由于是气缸控制刀片,导致下刀深度也不精准,大大的影响了剥线的质量和稳定性。并且中间的线皮也是利用一副刀卡住线皮,靠轮子的拉扯剥开线皮,效果不是太理想。

3、因此需要设计一种线材去皮机,以大大提高剥线过程中的精准性和稳定性,从而提高剥线效率和质量。

技术实现思路

1、针对上述技术问题,本实用新型提供了一种线材去皮机,在使用时通过设置划线机构、输送机构和去皮机构,从线材中间外皮的分割到剥离,最后再按照设定长度的切断实现了机械式的自动化,提高了剥线的效率,更为重要的是在各个机构上均设置电机来控制动作,可以精准的控制刀片进入外皮的深度和位置,大大的提高了对线材中间外皮的剥离质量和稳定性。

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:

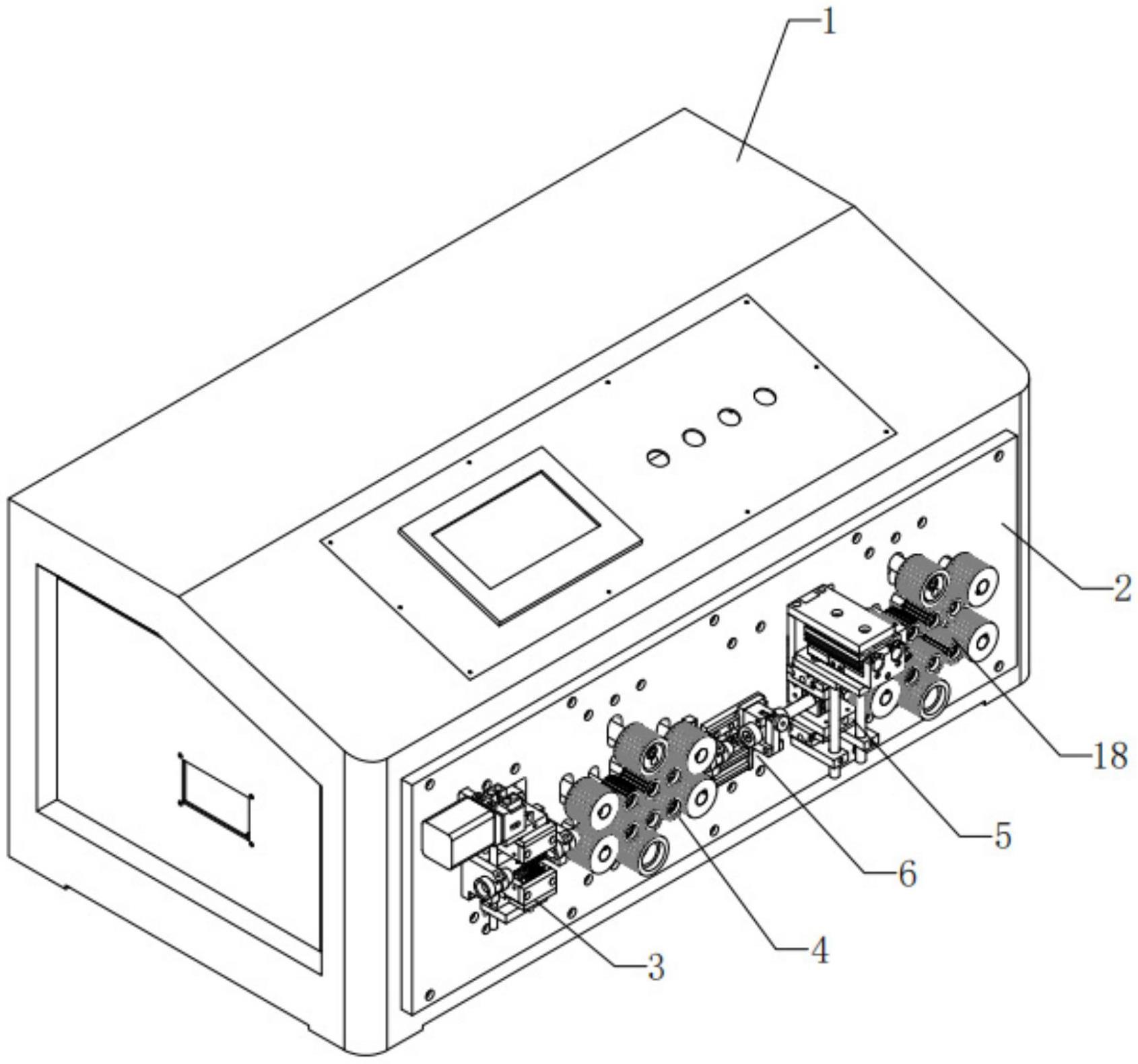

3、一种线材中间剥皮剥线机,其特征在于:包括机箱,所述机箱的前侧设有面板,所述面板上依次设置有划线机构、输送机构和去皮机构,所述划线机构用于对线材的外皮进行分割进行分割,所述输送机构用于将分割的线材进行输送,所述去皮机构用于将来自输送机构的线材进行中间外皮剥离;

4、所述划线机构包括第一升降电机和划线电机,所述第一升降电机连接有升降机构,所述升降机构设有第一升降丝杠,所述第一升降丝杠上对称设有上护线夹和下护线夹,所述上护线夹和下护线夹均内置有刀具,所述刀具相对、共线设置且分别连接在所述划线电机上,所述划线电机用于驱动上护线夹和下护线夹内的刀具往复移动。

5、通过采用上述技术方案,可保证在进行线材剥线时首先利用划线机构上的第一升降电机配合第一升降丝杠将上护线夹和下护线夹对线材进行夹紧固定,防止在分割时发生位移导致分割错位不彻底,接着利用划线电机控制内置在上护线夹和下护线夹中的刀具从线材的一端划向另一端实现外皮的分割,在分割期间划线电机来回往复运动这样可以持续性的进入到上护线夹和下护线夹内的线材进行分割,由于上护线夹和下护线夹内的刀具是相对、共线设置即刀具的刀刃对刀刃这样就能保证上下两个分割口也是同平面内,进而避免了分割错位的发生,提高了精度,同时利用划线电机控制刀具进入外皮的深度始终保持一致,提高了剥线的质量和稳定性。

6、进一步地,所述输送机构设有第二升降电机,所述第二升降电机的输出端设有齿轮,所述齿轮上啮合有第一齿板和第二齿板,所述第一齿板与第二齿板在齿轮的带动下相向移动。

7、通过采用上述技术方案,可保证利用第二升降电机驱动齿轮转动,齿轮将啮合的第一齿板和第二齿板进行相向运动,进而可以控制各自齿轮箱上的同步带轮组实现间距的改变,通过使用第二升降电机可以稳定、精准的控制同步带轮组对线材的压力和传动速度,同时也利用一个电机就可稳定的控制上下两个齿轮箱距离的改变大大降低了整体设备的成本和结构的优化。

8、进一步地,所述第一齿板和第二齿板上分别设有齿轮箱,所述齿轮箱上安装有同步带轮组,所述同步带轮组上装有同步带,同步带轮组一端设有输送电机,所述输送电机用于给输送机构提供输送动力。

9、通过采用上述技术方案,可保证利用第一齿板和第二齿板来连接各自的齿轮箱,通过第二升降电机控制第一齿板和第二齿板做相向运动以此来实现上下齿轮箱之间距离的改变,利用齿轮箱可以将同步带轮组安装在上面,利用输送电机可以为同步带轮组提供输送动力,在输送线材时在同步带轮组上安装同步带利用输送电机进行输送。

10、进一步地,所述去皮机构设有第三升降电机,所述第三升降电机上设有第二升降丝杠,所述第二升降丝杠上设有两个轴承座,两个所述轴承座上分别设有刀片安装块,所述刀片安装块的一端设有切断刀片和剥离装置。

11、通过采用上述技术方案,可保证利用第三升降电机和第二升降丝杠可以控制两个轴承座相互靠近或远离,接着利用两个轴承座带动安装有切断刀片的刀片安装块相互靠近或远离实现将已经剥离外皮的线材进行切断。

12、进一步地,所述剥离装置设有固定框,所述固定框内对立设置有两个剥离刀片。

13、通过采用上述技术方案,可保证利用两个对立设置的剥离刀片做相互靠拢的动作将已经分割开的外片进行挤压剥落,完成线材外皮彻底与金属线的分离。

14、进一步地,所述刀片安装块远离切割刀片的一端设有伸缩电机。

15、通过采用上述技术方案,可保证利用伸缩电机可以实现剥离刀片和切断刀片之间的转换,在工作时首先利用剥离刀片对已经分割的外皮进行剥离,接着利用伸缩电机伸出将线材置于切断刀片之间进行切断。

16、进一步地,所述去皮机构设有分离机构,所述分离机构设有滑台气缸,所述滑台气缸的下方水平设有导板,所述导板的一端贯穿开设有八字形的导槽,所述导板下部通过所述导槽连接有分离板,所述分离板之间设有导杆,分离板远离导杆一端设有滑座,所述滑座两侧设有卡块。

17、通过采用上述技术方案,可保证滑台气缸带动分离板沿八字形的导槽实现相互靠拢和分离,接着分离板作用下方的滑座沿两侧的卡块滑动,卡块为滑座起到限位作用,利用滑座的滑动进而带动两组对立剥离刀片的相向运动进而实现了外皮的挤压分离,同时利用分离板之间的导杆实现了上下剥离刀片的联动,在两个刀片安装块垂直方向上分离和靠拢的同时也实现了剥离刀片的挤压分离。

18、进一步地,所述输送机构与所述去皮机构之间设有入线机构,所述入线机构设有底板,所述底板上设有滑轨,所述滑轨上滑动设有滑块,所述滑块上设有导管架,所述滑块的下端连接有入线气缸。

19、通过采用上述技术方案,可保证利用入线气缸可以提高线材的导向性,提高了线材本身的刚性,可以快速准确的将线材已进入到导管内。

20、进一步地,所述上护线夹和下护线夹均设有护线夹指和固定部,所述护线夹指整体呈v型且在护线夹指之间沿固定部长度方向贯穿设有长条孔,所述上护线夹和下护线夹的护线夹指交叉布置。

21、通过采用上述技术方案,可保证利用v型的护线夹指结构和交叉布置方式可以将上护线夹和下护线夹之间的线材牢牢固定,避免了在分割时线材出现位置的偏移而发生分割错位不彻底,同时利用长条孔为刀具在划线电机的驱动下提供路径指引作用,进而提高了刀具分割时的稳定性。

22、进一步地,第一齿板与第二齿板对称设置且均设有连接部和齿条部,所述齿条部设置于连接块一侧端部。

23、通过采用上述技术方案,可保证利用连接部可以与齿轮箱进行连接,利用齿条部可以与第二升降上的齿轮进行啮合以此来带动齿轮箱及同步带轮组的间距改变。

24、综上所述,本实用新型的有益技术效果为:

25、(1)利用划线机构上的第一升降电机配合第一升降丝杠将上护线夹和下护线夹将线材进行夹紧固定,防止在分割时发生位移导致分割错位不彻底,接着利用划线电机控制内置在上护线夹和下护线夹中的刀具从线材的一端划向另一端实现外皮的分割,在分割期间划线电机来回往复运动这样可以持续性的进入到上护线夹和下护线夹内的线材进行分割,由于上护线夹和下护线夹内的刀具是相对、共线设置即刀具的刀刃对刀刃这样就能保证上下两个分割口也是同平面内,进而避免了分割错位的发生,提高了精度,同时利用划线电机控制刀具使得刀具进入外皮的深度始终保持一致,提高了剥线的质量和稳定性。

26、(2)利用v型的护线夹指结构可以适用于不同直径的线材,无需根据线径适配不同的导管,同时在分割时首先将线材进行包围防护而后进行分割,提高了分割的稳定和准确性。

27、(3)利用第一齿板和第二齿板不仅起到了齿轮箱间距的调节,而且配合第二升降电机简化了结构,降低的整体成本。

- 还没有人留言评论。精彩留言会获得点赞!