一种连接装置和光伏阵列的制作方法

本技术涉及光伏,尤其涉及一种连接装置和光伏阵列。

背景技术:

1、现有技术中,柔性光伏阵列通常包括光伏组件、预应力索和其他构件。在实际安装过程中,光伏组件的边框通过连接组件与预应力索连接。具体的,基座通过螺栓与边框连接,预应力索位于基座和压片之间,基座和压片连接。

2、但是,在实际安装过程中,基座和压片易出现连接不牢固的情况。此时,会导致连接组件和预应力索连接不牢固,致使光伏组件与预应力索连接不牢固。

技术实现思路

1、本实用新型的目的在于提供一种连接装置和光伏阵列,用于提高连接组件和预应力索连接的牢固性,进而提高光伏组件与预应力索连接的牢固性。

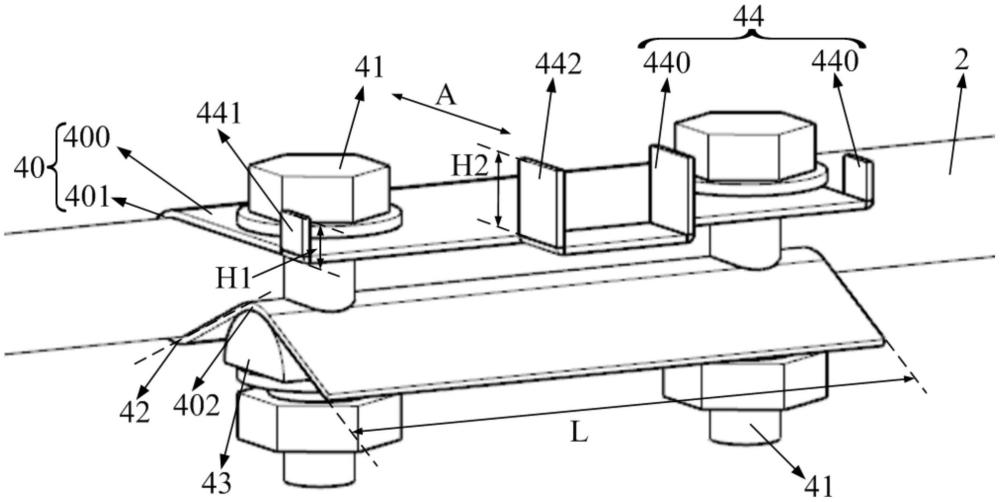

2、为了实现上述目的,第一方面,本实用新型提供了一种连接装置,用于将光伏组件固定在预应力索上。上述连接装置包括:夹持件和紧固件。夹持件包括依次连接的基板、第一圆弧板和第二圆弧板。基板和第二圆弧板相对设置,第一圆弧板具有容纳空间,容纳空间用于容纳预应力索。第二圆弧板的圆心角背离基板,第一圆弧板和第二圆弧板具有内公切线。紧固件贯穿基板和第二圆弧板,用于同时使夹持件与预应力索紧固连接,以及使光伏组件的边框所具有的安装板和夹持件紧固连接。

3、与现有技术相比,本实用新型提供的连接装置中,由于预应力索一般为圆柱形结构,此时第一圆弧板可以更好的贴合预应力索。基于此,可以提高连接装置与预应力索连接的牢固程度。进一步地,由于第二圆弧板的圆心角背离基板,此时,当预应力索位于容纳空间内后,在实际组装时便于缩小基板和第二圆弧板之间的距离,以降低连接装置和预应力索的组装难度,节省组装时间。再进一步地,由于第一圆弧板和第二圆弧板具有内公切线,此时可以减小或消除第二圆弧板变形的概率,以保证夹持件和预应力索之间的握裹力,使得夹持件更易夹紧预应力索,提高连接装置和预应力索连接的牢固性,进而提高光伏组件与预应力索连接的牢固性。此外,由于紧固件用于同时使夹持件与预应力索紧固连接,以及使边框所具有的安装板和夹持件紧固连接。上述组装方式简单方便,可以快速的组装连接装置和预应力索,相比于现有技术提高了组装效率。

4、在一种实现方式中,上述连接装置还包括:垫块。垫块与第二圆弧板抵接,第二圆弧板位于垫块和基板之间,紧固件贯穿基板、第二圆弧板和垫块。

5、采用上述技术方案的情况下,当连接装置处于组装状态时,垫块位于第二圆弧板的下方。在紧固件贯穿连接基板和垫块的过程中,垫块为第二圆弧板提供向上的作用力。此时,在垫块和紧固件的共同作用下,可以进一步缩小第二圆弧板与基板之间的距离,以提高连接装置和预应力索连接的牢固性。

6、在一种实现方式中,上述垫块的侧面的投影包括圆弧段,圆弧段的半径小于第二圆弧板的半径。

7、采用上述技术方案的情况下,垫块可以更好的与第二圆弧板抵接,以便于垫块为第二圆弧板提供向上的作用力,进而提高连接装置和预应力索连接的牢固性。

8、在一种实现方式中,上述垫块具有相对的第一面和第二面,第一面与第二圆弧板抵接,紧固件设置于第二面,且紧固件与第二面贴合。

9、采用上述技术方案的情况下,由于紧固件与第二面贴合,此时可以使紧固件受力更加均匀,以提高紧固件对夹持件和垫块的紧固力,以使夹持件进一步夹紧预应力索,进而提高连接装置和预应力索连接的牢固性。

10、在一种实现方式中,垫块的半径大于或等于9毫米,且小于或等于12毫米。

11、在一种实现方式中,上述连接装置还包括:至少一组限位件。限位件设置于基板,每组限位件均具有限位空间,每一限位空间用于容纳卡接边框所具有的安装板,限位件与紧固件沿垂直夹持件的长度方向分布。

12、采用上述技术方案的情况下,当连接装置位于相邻两个边框处,且多组限位件分别位于基板的左右两侧时,多组限位件可以用于连接固定两个边框,即一个连接装置可以同时与两个边框固定连接,节省成本。进一步地,若连接装置中用于与每一个边框连接固定的限位件的数量均大于1组,此时,可以提高边框与连接装置连接的牢固性,以确保光伏阵列的安全性。

13、当上述连接装置仅用于连接固定一个边框,且所有限位件均与该边框连接时,此时可以提高边框与连接装置连接的牢固性,以确保光伏阵列的安全性。进一步地,若连接装置中一组限位件老化或者损坏时,剩余的限位件可以正常使用,以确保连接装置和边框连接的稳定性和牢固性。

14、当然,当连接装置仅用于连接固定一个边框,且两组限位件分别位于基板左右两侧时,也可以仅由靠近边框一侧的限位件与边框连接。此时,该类型的连接装置使用场景包括连接位于边缘位置的边框以及连接相邻两个边框。

15、综上所述,上述限位件的数量可以根据实际情况进行设置,以使连接装置适应不同的应用场景,进而扩大其适用范围。

16、在一种实现方式中,每组限位件包括:挡板。挡板设置于基板,两个挡板间隔设置,两个挡板之间具有限位空间。

17、采用上述技术方案的情况下,限位件结构简单,易于制作,同时还易于组装和使用,提高了工作效率。

18、在一种实现方式中,两个挡板错位设置,和/或,两个挡板正对设置。

19、采用上述技术方案的情况下,当两个挡板相对设置时,边框两侧受力平衡,此时可以进一步确保连接装置和边框连接的稳定性和牢固性。进一步地,当两个挡板错位设置时,两个挡板可以由同一个板材加工形成,降低了加工难度。

20、综上所述,上述两个挡板的相对位置关系可以根据实际情况进行设置,以使固定结构适应不同的应用场景,进而扩大连接装置的适用范围。

21、在一种实现方式中,挡板的高度大于或等于5毫米,且小于或等于20毫米,挡板的高度方向垂直于夹持件的长度方向。

22、第二方面,本实用新型还提供了一种连接装置,用于将光伏组件固定在预应力索上。上述连接装置包括:夹持件、锁紧件和紧固件。夹持件包括依次连接的基板、第一圆弧板和第二圆弧板。基板和第二圆弧板相对设置,第一圆弧板具有容纳空间,容纳空间用于容纳预应力索。第二圆弧板的圆心角背离基板,第一圆弧板和第二圆弧板具有内公切线。锁紧件贯穿基板和第二圆弧板,用于紧固夹持件以使夹持件与预应力索紧固连接。紧固件设置于基板,且位于锁紧件的一侧,用于使光伏组件的边框所具有的安装板和夹持件紧固连接。

23、与现有技术相比,本实用新型提供的连接装置中,由于预应力索一般为圆柱形结构,此时第一圆弧板可以更好的贴合预应力索。基于此,可以提高连接装置与预应力索连接的牢固程度。进一步地,由于第二圆弧板的圆心角背离基板,此时,当预应力索位于容纳空间内后,在实际组装时便于缩小基板和第二圆弧板之间的距离,以降低连接装置和预应力索的组装难度,节省组装时间。再进一步地,由于第一圆弧板和第二圆弧板具有内公切线,此时可以减小或消除第二圆弧板变形的概率,以保证夹持件和预应力索之间的握裹力,使得夹持件更易夹紧预应力索,提高连接装置和预应力索连接的牢固性,进而提高光伏组件与预应力索连接的牢固性。此外,由于锁紧件用于紧固夹持件以使夹持件与预应力索紧固连接。紧固件用于使边框所具有的安装板和夹持件紧固连接。上述组装方式简单方便,可以快速的组装连接装置和预应力索,相比于现有技术提高了组装效率。

24、在一种实现方式中,上述连接装置还包括:垫块。垫块与第二圆弧板抵接,第二圆弧板位于垫块和基板之间,锁紧件贯穿基板、第二圆弧板和垫块。

25、采用上述技术方案的情况下,当连接装置处于组装状态时,垫块位于第二圆弧板的下方。在锁紧件贯穿连接基板和垫块的过程中,垫块为第二圆弧板提供向上的作用力。此时,在垫块和紧固件的共同作用下,可以进一步缩小第二圆弧板与基板之间的距离,以提高连接装置和预应力索连接的牢固性。

26、在一种实现方式中,上述垫块的侧面的投影包括圆弧段,圆弧段的半径小于第二圆弧板的半径。

27、采用上述技术方案的情况下,垫块可以更好的与第二圆弧板抵接,以便于垫块为第二圆弧板提供向上的作用力,进而提高连接装置和预应力索连接的牢固性。

28、在一种实现方式中,上述垫块具有相对的第一面和第二面,第一面与第二圆弧板抵接,锁紧件设置于第二面,且锁紧件与第二面贴合。

29、采用上述技术方案的情况下,由于锁紧件与第二面贴合,此时可以使锁紧件受力更加均匀,以提高锁紧件对夹持件和垫块的紧固力,以使夹持件进一步夹紧预应力索,进而提高连接装置和预应力索连接的牢固性。

30、在一种实现方式中,垫块的半径大于或等于9毫米,且小于或等于12毫米。

31、在一种实现方式中,上述连接装置还包括:至少一组限位件。限位件设置于基板,每组限位件均具有限位空间,每一限位空间用于容纳卡接边框所具有的安装板。限位件与紧固件沿垂直夹持件的长度方向分布,锁紧件位于限位件的一侧。

32、采用上述技术方案的情况下,当连接装置位于相邻两个边框处,且多组限位件分别位于基板的左右两侧时,多组限位件可以用于连接固定两个边框,即一个连接装置可以同时与两个边框固定连接,节省成本。进一步地,若连接装置中用于与每一个边框连接固定的限位件的数量均大于1组,此时,可以提高边框与连接装置连接的牢固性,以确保光伏阵列的安全性。

33、当上述连接装置仅用于连接固定一个边框,且所有限位件均与该边框连接时,此时可以提高边框与连接装置连接的牢固性,以确保光伏阵列的安全性。进一步地,若连接装置中一组限位件老化或者损坏时,剩余的限位件可以正常使用,以确保连接装置和边框连接的稳定性和牢固性。

34、当然,当连接装置仅用于连接固定一个边框,且两组限位件分别位于基板的左右两侧时,也可以仅由靠近边框一侧的限位件与边框连接。此时,该类型的连接装置使用场景包括连接位于边缘位置的边框以及连接相邻两个边框。

35、综上所述,上述限位件的数量可以根据实际情况进行设置,以使连接装置适应不同的应用场景,进而扩大其适用范围。

36、在一种实现方式中,每组限位件包括:挡板。挡板设置于基板,两个挡板间隔设置,两个挡板之间具有限位空间。

37、采用上述技术方案的情况下,限位件结构简单,易于制作,同时还易于组装和使用,提高了工作效率。

38、在一种实现方式中,两个挡板错位设置,和/或,两个挡板正对设置。

39、采用上述技术方案的情况下,当两个挡板相对设置时,边框两侧受力平衡,此时可以进一步确保连接装置和边框连接的稳定性和牢固性。进一步地,当两个挡板错位设置时,两个挡板可以由同一个板材加工形成,降低了加工难度。

40、综上所述,上述两个挡板的相对位置关系可以根据实际情况进行设置,以使固定结构适应不同的应用场景,进而扩大连接装置的适用范围。

41、在一种实现方式中,挡板的高度大于或等于5毫米,且小于或等于20毫米,挡板的高度方向垂直于夹持件的长度方向。

42、在一种实现方式中,基板和第二圆弧板之间的最小距离大于或等于10毫米,且小于或等于20毫米。

43、采用上述技术方案的情况下,由于基板和第二圆弧板之间的最小距离大于或等于10毫米,此时可以避免因最小距离过小导致预应力索无法通过基板和第二圆弧板之间的开口进入容纳空间中,以降低连接装置和预应力索的组装难度,节省组装时间。进一步地,由于基板和第二圆弧板之间的最小距离小于或等于20毫米,此时不仅可以避免因最小距离过大导致第一圆弧板和第二圆弧板具有的内公切线消失,以确保第二圆弧板的质量。同时,还可以降低后期紧固件紧固基板和第二圆弧板时的难度,提高组装效率。

44、在一种实现方式中,上述基板和第二圆弧板形成喇叭口状的开口。

45、采用上述技术方案的情况下,沿着远离第一圆弧板的方向,喇叭口状的开口逐渐增大。在实际使用过程中,便于预应力索与较大的开口端对齐,此时有利于预应力索通过开口进入容纳空间。基于此,可以降低连接装置和预应力索的组装难度,节省组装时间。

46、在一种实现方式中,上述第二圆弧板的半径小于或等于第一圆弧板的半径。

47、采用上述技术方案的情况下,可以增加第一圆弧板和第二圆弧板具有的内公切线的长度,以增加握裹长度,使第一圆弧板包裹固定更多预应力索,进而提高连接装置与预应力索连接的牢固程度。进一步地,不仅可以优化连接装置的尺寸,使得连接装置结构更加紧凑。同时,还可以提高材料的利用率,降低制作连接装置的材料成本。

48、在一种实现方式中,上述基板具有承载面,承载面用于与边框所具有的安装板接触,承载面为平面或具有防滑纹。

49、采用上述技术方案的情况下,相比于承载面为弧面或斜面的情况,采用平面设计的承载面可以增大承载面与安装板的接触面积,以提高边框的稳定性。进一步地,当承载面具有防滑纹时,可以减小或消除边框相对于基板移动的概率,以确保边框的稳定性和安全性,进而确保光伏阵列的稳定性。

50、在一种实现方式中,上述夹持件一体成型。

51、采用上述技术方案的情况下,可以减小因基板、第一圆弧板和第二圆弧板通过粘结或焊接等方式固定在一起,导致夹持件在实际使用过程中解体的风险。进一步地,当夹持件一体成型时,在实际使用前,不需要对夹持件再进行组装。此时,不仅可以防止由于焊接或螺纹连接等组装方式,导致夹持件发生形变等情况的产生,即可以减小或消除夹持件的组装误差。同时,当采用一体式夹持件时,由于夹持件的组装误差减小或消除,此时不需要再调整夹持件各部分之间的相对位置,节省了调整时间,提高了工作效率。再进一步地,由于边框和预应力索均与夹持件连接,此时可以确保边框和预应力索与夹持件设置的角度,位置均符合实际要求,减小组装误差。

52、在一种实现方式中,第一圆弧板的半径大于或等于9毫米,且小于或等于12毫米。

53、第三方面,本实用新型还提供了一种光伏阵列。该光伏阵列包括:光伏组件、预应力索和连接装置。光伏组件包括层压件和安装在层压件四周的边框,边框具有安装板。预应力索用于承载光伏组件。连接装置为第一方面所述的连接装置;和/或,第二方面所述的连接装置;连接装置用于将边框固定在预应力索上。

54、本实用新型提供的光伏阵列的有益效果与第一方面和/或第二方面所述的连接装置的有益效果相同,此处不做赘述。

- 还没有人留言评论。精彩留言会获得点赞!