一种不同厚度电池膨胀收缩自动调节装置的制作方法

本技术属于电池制造,具体涉及一种不同厚度电池膨胀收缩自动调节装置。

背景技术:

1、充放电是锂电池加工的一个重要工序。在充放电工序,一般使用压合机构,压合机构包括可相向开合的中框和顶框,中框和顶框均水平设置,中框位于顶框下方。中框上设置拘束托框,拘束托框上成队列地设置有隔片,相邻隔片之间的空间形成锂电池的容置空间。在充放电时,锂电池被设置在隔片之间的容置空间中,形成队列。探针成队列被布置在顶框上,探针队列位于锂电池队列的上方。顶框和中框相向合拢时,探针接触锂电池的极柱,对锂电池进行充放电。

2、为了对锂电池的充放电稳定可靠,需要注意电池的极柱与探针之间的压合稳定程度,即探针与锂电池的极柱在垂直方向上的投影位置需要重合。如果探针与锂电池的极柱的位置有偏离,会导致探针无法有效地接触锂电池极柱,影响锂电池充放电。

3、在理论上当探针队列与锂电池队列正对时,锂电池与其对应的探针应位置正对。但是,锂电池的厚度有误差,隔片的尺寸也有误差,且充放电时锂电池膨胀而导致的厚度误差,尤其是上述误差在锂电池队列中会发生累计,导致在距离接触点较远的锂电池与其对应的探针的偏离会达到足以影响锂电池充放电有效进行的程度。

4、各电池厂家设计定义的厚度外形尺寸有差异,现有设备都是固定式结构,厚度不同就要重新设计制作设备,没法柔性兼容其它厚度的电池。

技术实现思路

1、为解决上述技术问题,本实用新型提出了一种不同厚度电池膨胀收缩自动调节装置,通过将探针分组与电池契合,使两者随动定位,消除锂电池膨胀及厚度尺寸误差带来的累计尺寸误差,从而提升锂电池充放电的稳定性,提升锂电池的品质和一致性。

2、本实用新型解决其技术问题所采用的技术方案是:

3、一种不同厚度电池膨胀收缩自动调节装置,包括:

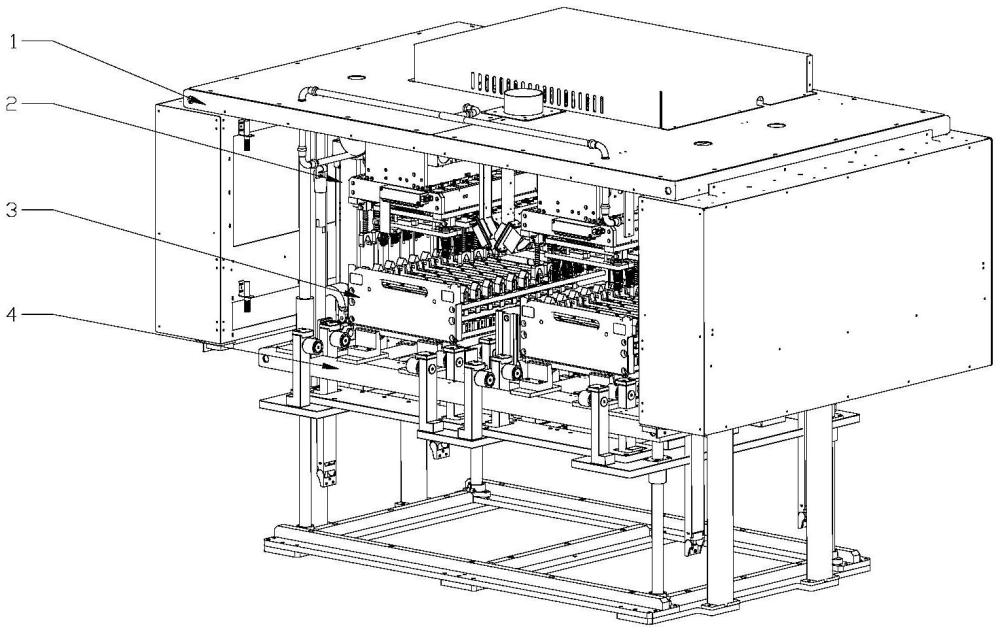

4、机架组件(1),包括水平设置的顶框(10)和底框(11),底框(11)位于顶框(10)下方,并通过数根支撑立柱(13)固定连接;将顶框的长边的延伸方向定义为左右方向,将顶框的短边的延伸方向定义为前后方向;其特征在于,

5、顶框(10)的下方固设有提升气缸安装板(102),提升气缸安装板(102)的下方与运动机构组件相配合;顶框(10)与底框(11)之间布置有数根运动轴(12);

6、顶框(10)的下方设置针板组件(2),每个工位上方分别对应一组针板组件(2),包括电源模块部件(20)和换型针板部件(21),换型针板部件(21)位于电源模块部件(20)的下方;电源模块部件(20)包含前安装板(200)、后安装板(206)、左安装板(205)和右安装板(201),前安装板(200)、后安装板(206)、左安装板(205)和右安装板(201)共同围合形成用于容纳电路板(202)的容纳空间,若干电路板(202)沿前后方向间隔布置在容纳空间内;左安装板(205)和右安装板(201)上方分别设置有针板固定滑轨(207),

7、换型针板部件(21)包括探针前固定板2109-1、探针后固定板2109-2、探针左固定板2110-1和探针右固定板2110-2,探针前固定板2109-1、探针后固定板2109-2、探针左固定板2110-1和探针右固定板2110-2共同围合构成一框体结构,探针左固定板(2110-1)和探针右固定板(2110-2)的下方分别设置有滑轨(2102);框体结构上沿前后方向间隔布置有若干套探针合件(2100),每套探针合件(2100)包括与探针伸缩气缸(21002)一一对应的探针伸缩气缸安装板(21009),探针组件安装在探针伸缩气缸安装板(21009)的底部并在探针伸缩气缸(21002)的作用下探针组件可沿导向轴(21004)上下移动;探针伸缩气缸安装板(21009)的两侧对应滑轨(2102)的位置开设有与滑轨(2102)配合作用的滑块(21000),若干探针伸缩气缸安装板(21009)可滑动地设置于滑轨(2102)上,并在前后方向上对齐;探针伸缩气缸安装板(21009)的底部两端分别竖直设置有契合块(21007),相邻探针伸缩气缸安装板(21009)之间通过连接弹簧(21008)连接;在探针后固定板(2109-2)上朝向框体结构内部的一侧沿前后方向设置复位气缸(2107),可滑动地设置于滑轨(2102)上,复位气缸(2107)水平推动复位气缸固定板(2108)使探针合件(2100)移动;

8、定压力托盘组件(3)包括水平设置于针板组件(2)下方的托盘底框(303),托盘底框(303)的前后方分别设置有前固定板(300)和后固定板(307),前固定板(300)和后固定板(307)的两端之间从上至下间隔布置有若干内衬导向轴(308),托盘内衬板(302)可沿内衬导向轴(308)前后移动;前固定板(300)、后固定板(307)和若干内衬导向轴(308)共同围合形成托盘框,托盘框内部沿前后方向间隔水平布置有若干块托盘内衬板(302),托盘内衬板(302)与后固定板(307)之间的托盘框内设置有推板(304)和丝杆(306),其中靠近后固定板(307)的托盘内衬板(302)用于放置托盘推板(304),剩余托盘内衬板(302)用于放置电池(301);后固定板(307)的中心位置水平安装有梯形螺母(305),丝杆(306)的一端与推板(304)连接,另一端穿过梯形螺母(305)外露于托盘框外,并可在梯形螺母(305)中转动,通过旋转丝杆(306)调整托盘内衬板(302)之间的初始间距;当电池(301)在充电过程中发生膨胀时,托盘内衬板(302)可沿内衬导向轴(308)前后移动,丝杆(306)水平推动推板(304)施加水平向前的力;托盘内衬板(302)的两端朝向契合块(21007)的面上分别设置有与契合块(21007)对接的契合头(311),电池(301)膨胀时契合块(21007)跟随契合头(311)随动,同时整个探针合件(2100)沿滑轨(2102)移动,确保电流探针(21003)与电池极柱对位的准确性;

9、运动机构组件(4),用于放置定压力托盘组件(3),可沿运动轴(12)上下移动。

10、进一步的,运动机构组件(4)包括中上框部件(40)和中下框部件(41),中上框部件(40)和中下框部件(41)分别滑动套设在运动轴(12)上;其中,

11、中上框部件(40)位于中下框部件(41)的上方,用于负责定压力托盘组件(3)的定位和带动定压力托盘组件(3)与针板组件(2)的对接;中下框部件(41)水平设置于底框(11)的上方,用于负责定压力托盘组件(3)的上下料。

12、进一步的,中下框部件(41)上沿前后方向间隔设置有多组进料滚轮(410),中下框部件(41)的前端为设备上料侧,中下框部件(41)的后端竖直设置有托盘支撑柱(413);

13、中上框部件(40)为对称结构,具有左右两个工位,可同时放置两件定压力托盘组件(3);每个工位上均设置有对定压力托盘组件(3)进行辅助定位的托盘导向块(4000);中上框部件(40)上设置有托盘定位销(4010),托盘定位销(4010)配合托盘底框(303)上的定位孔(309)实现定压力托盘组件(3)的定位。

14、进一步的,提升气缸安装板(102)的下方设置有提升气缸(4012),提升气缸(4012)的活塞杆端部固定在提升气缸固定板(4015)上;提升气缸固定板(4015)上安装有湮灭气缸(4013),湮灭气缸(4013)的活塞杆端部固定在第二气缸安装接头(4007)上。

15、进一步的,探针组件包括探针安装板(21005),探针安装板(21005)上竖直设置有用于电池充放电的电流探针(21003)和监测电池温度的温度探针(21006);探针伸缩固定安装板(21009)的中轴线上设置有探针伸缩气缸(21002),探针伸缩气缸(21002)的活塞杆端部固定在探针安装板(21005)上,并探针安装板(21005)上竖直设置有两根导向轴(21004),导向轴(21004)竖直穿过探针伸缩气缸安装板(21009)上的轴承(21001),使得在探针伸缩气缸(21002)的作用下探针安装板(21005)可以沿导向轴(21004)上下移动。

16、进一步的,探针伸缩气缸安装板(21009)上设置有滑块(21000),滑块(21000)和滑轨(2102)配合使探针合件(2100)可沿滑轨(2102)前后移动。

17、进一步的,前安装板(200)和后安装板(206)上分别设置有用于将针板组件(2)固定在顶框(10)上的卡扣(203),左安装板(205)上设置有用于给电路板(202)散热的模块散热风机(204),右安装板(201)上沿前后方向间隔排布有便于空气流通的腰形孔。

18、进一步的,中上框部件(40)前后侧分别沿左右方向间隔设置有若干托盘导向块(4000),托盘导向块(4000)垂直安装在中上框部件(40)上,从前后左三个方向对定压力托盘组件3进行定位。

19、进一步的,托盘内衬板(302)的两端分别开设有卡接在内衬导向轴(308)上的卡槽(310),并可沿内衬导向轴(308)前后移动,托盘底框(303)固设在最下端的内衬导向轴(308)上。

20、进一步的,复位气缸(2107)的活塞杆端部通过连接角件(2106)连接在复位气缸固定板(2108)上,复位气缸固定板(2108)滑动设置于滑轨(2102)上。

21、本实用新型的有益效果是:

22、1、通过外部上料设备将托盘输送到充放电库位,托盘到位后运动机构组件向上运动,通过针板组件契合块与托盘契合头自动对位找正,探针和电池极柱可以快速找正对上。

23、2、本实用新型可以兼容来料电池偏差在0-10mm自适应对位,在拘束状态下实现电池膨胀使探针跟随电池膨胀一起随动。

24、3、本实用新型杜绝电池在随动过程中损伤电池极柱表面,到达外观压痕要求;实时校准电池极柱与针板对位,可对来料不同厚度的电池适用,使探针与电池极柱接触良好,也杜绝电池充放电过程中膨胀导致电池极柱与探针移位对其充放电造成影响,同时确保电池充放电过程中的安全性。

- 还没有人留言评论。精彩留言会获得点赞!