一种直线电机线圈绕线方法及系统与流程

本发明属于电机线圈绕线,尤其涉及一种直线电机线圈绕线方法。

背景技术:

1、以前直线电机每个单槽中绕线需绕左、右两个单独线圈,而且左、右两个必须旋向相反(一个顺时针,一个逆时针),最后还需将左、右两个线圈尾部出线头串联焊接在一起,这样就保证了左、右两个线圈电流方向相同,也就是保证了两个线圈产生电磁力方向一致。

2、以前的绕线方法有两个缺点:

3、同一槽中,分别绕左、右两侧线圈时,需对应地按顺时针、逆时针送线,很是麻烦。

4、每槽中,左、右两个线圈尾部出线头串联焊接在一起,这个焊接工序既麻烦而且可靠性又不高。

5、通过上述分析,现有技术存在的问题及缺陷为:

6、(1)同一槽中,分别绕左、右两侧线圈时,需对应地按顺时针、逆时针送线,很是麻烦。

7、(2)每槽中,左、右两个线圈尾部出线头串联焊接在一起,这个焊接工序既麻烦而且可靠性又不高。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种直线电机线圈绕线方法。

2、本发明是这样实现的,一种直线电机线圈的绕线方法,包括以下步骤:

3、选中直线电机的任意一槽作为起始点,按预定方向绕制线圈的一侧,绕制完成后暂停;

4、使用专用折弯工装,对绕好的铜线进行首次90度水平顺时针折弯,然后在拐角处移动一个铜线宽度后,再进行第二次竖直方向的90度折弯;

5、继续绕制线圈的另一侧,完成后使用专用折弯工装在铜线上形成两个折弯点,使得两拐点间距为24毫米,确保线圈绕制完成后的最大外径与线圈起始位置的半径差为24毫米;

6、在每次折弯后移动一个线宽的位置,再进行下一次折弯。

7、本发明还提供了一种基于上述的绕线方法的直线电机线圈的制造方法,其特征在于,包括以下步骤:

8、按照权利要求1所述的绕线方法,对直线电机的线圈进行绕制和折弯处理;

9、采用特殊槽形结构设计,使得绕线时铜线在每个拐角处形成精确的角度和位置,优化线圈在电机中的布局;

10、对每个完成的线圈进行精确测量,确保其符合电机设计规格,特别是在尺寸和几何形状上;

11、将绕制好的线圈安装到直线电机的相应槽内,完成线圈的固定和电气连接。

12、本发明还提供了一种直线电机线圈绕线方法,包括:

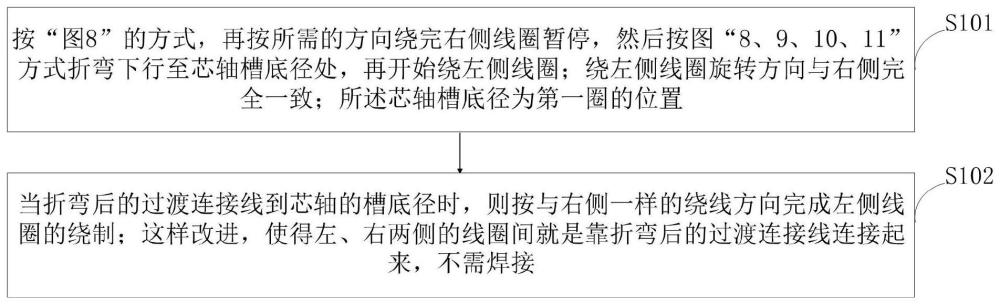

13、步骤一、选其中之一槽为例(其余之后的几槽旋向是按顺时针、逆时针交替分布的):按“图8”的方式,再按所需的方向绕完右侧线圈暂停,然后按图“8、9、10、11”方式折弯下行至芯轴槽底径处,再开始绕左侧线圈(即从第一圈开始绕);绕左侧线圈旋转方向与右侧完全一致(这样就避免了改进前的那样,在同一槽中分别绕左右两单个线圈时,线圈芯轴需按顺时针、逆时针旋转的麻烦。当然,芯轴旋向不同则送线的方向也需对应的变化);所述芯轴槽底径为第一圈的位置;

14、步骤二、当折弯后的过渡连接线到芯轴的槽底径时,则按与右侧一样的绕线方向完成左侧线圈的绕制;这样改进,使得左、右两侧的线圈间就是靠折弯后的过渡连接线连接起来,不需焊接。

15、进一步,每同一槽中,左、右两侧线圈之间再无焊点链接,改成了折弯垂直下弯的过渡连接线连接。

16、进一步,所述槽中右侧线圈绕完后,在此处折弯、再垂直下弯至槽底径处再起头,这时重新开始绕左侧线圈,而且不需更换绕线方向。

17、进一步,绕线方式,同槽中两侧线圈均是相同方向旋转,无焊点,线圈间是折弯后的过渡连接线连接。

18、本发明的另一目的在于提供一种直线电机线圈绕线系统,系统提供了一个控制模块,用于精确控制线圈的绕制过程,包括线圈的起始点、绕制方向、折弯点和终点,

19、控制模块包含一个用户界面,允许操作者输入或选择绕线参数,如线圈数量、槽位选择、绕线速度和绕线图案;

20、系统包含一个传感器组件,用于监测绕线过程中的线圈张力和位置,确保线圈的质量和一致性。

21、进一步,系统设计包含了一套自动化机械臂,用于执行线圈的折弯和下弯动作,确保线圈在槽中的正确放置;

22、机械臂配备有高精度的控制系统,能够精确地执行复杂的绕线和折弯操作。

23、结合上述的技术方案和解决的技术问题,本发明所要保护的技术方案所具备的优点及积极效果为:

24、第一、针对上述现有技术存在的技术问题以及解决该问题的难度,解决问题之后带来的一些具备创造性的技术效果。具体描述如下:

25、本发明在同一槽中绕线时,不需要在绕完左(或右)侧线圈时需将铜线掐断,再起头绕另一侧线圈时,则按与前者相反的方向换向送线。这样使得在每槽绕线可节约时间30秒以上,而绕整个线圈总成单台可节约540秒以上(按总成共18槽计算)。改进后每槽左、右两侧线圈因不需要焊接,这样使得整个线圈组可以减少18个焊点,也可以说减少了18个焊接质量的隐患点,同时也大大地提高了线圈组质量的可靠性(线圈间焊接后相对于无焊点的线圈,其导电性能要差一些)。改进后,一是绕单台(线圈总成)加工节约时间540秒;二是减少了18个焊点。

26、本发明采用新型的折弯过渡连接线的方式,使得整个线圈组减少了18个焊接质量的隐患点,而且生产效率至少提高了50%以上。

27、本发明的积极技术效果和显著技术进步还包括:

28、(1)单台线圈总成节约加工时间540秒,消除了同一槽中顺时针、逆时针换向的麻烦。

29、(2)单台线圈总成减少了18个焊接质量的隐患点,单槽线圈组件导电性能可靠性达100%的可靠。

30、(3)铜线焊接成本比铜线折弯加工成本要低50%以上。

31、(4)本发明的单台线圈总成加工可节约1.2圆以上。

32、目前国内铜线横断截面是正方或矩形(市面上一般都是圆形的)的线圈组的连接,基本都是采用焊接方式连接的。而我们是采用铜线折弯的方式过渡直接连接的。以前,人们一直认为:铜线横断截面是正方或矩形的不好折弯,需折弯、转角时,只能采用焊接的方式最好。而只有横断截面是圆形的铜线,其折弯、转角才容易些。

33、第三,本发明的技术方案克服了技术偏见:

34、a、在电机制造行业中,铜线在电机铁芯槽或芯轴槽中的布置或插入,一般是横断截面是圆形的铜线,这样选择有利于电机的大批量生成,也利用制作铜线原材料的生产。其铜线在槽中布满占有率(电机行业中叫“槽满率”)一般在70%左右。因为圆铜线件并列排布时,其间是有间隙的。

35、b、而扁线(横断截面是正方或矩形的)则不然,每根扁线并列排布时,其间几乎是无间隙的,或者很小。在电机设计中,铁芯槽或芯轴槽留给铜线的分布空间是有规定的。扁铜线在铁芯槽或芯轴槽中几乎占领满了,即“槽满率”几乎达100%,而相对于圆铜线“槽满率”高30%之多。因扁线较圆线横断截面要大一些,其电阻就小一些,那么在同等的情况下电机发热也会小一些,这样就有利于整个电机总成效率、可靠性也相应的高一些。

36、目前,整个新能源电机行业都是采用扁铜线,本发明也属新能源电机的一种之一。扁铜线使用、原材料生产较圆铜线难度要大一些,这就需要提高我们使用、生产的方法和方式。

- 还没有人留言评论。精彩留言会获得点赞!