一种力电化学耦合驱动材料及其制备方法与流程

本发明涉及火箭发动机驱动,特别涉及一种力电化学耦合驱动材料及其制备方法。

背景技术:

1、应力场、电场和化学反应之间存在耦合效应。例如,力电耦合效应会影响化学反应的速率与进程,进而产生压电催化效应;化学反应中浓度场的改变会产生扩散诱导应力;固态电极内的应力分布也会影响其化学行为和电场分布;应变还能改变材料局部的电子结构和电学特性;此外,材料的电学特性也会影响其化学反应能力,进而影响力学行为。

2、压电效应是指压电材料沿一定方向上受外力作用发生变形后,内部产生电极化的现象。此时,在压电材料两个相对表面上会出现等量的正负电荷,使电子和空穴分离,从而抑制载流子的复合。压电催化源于力电化学耦合效应,是功能材料多场多过程动态响应领域的前沿基础方向,其不需要光源和外加电场,仅依靠机械能就能实现对电化学反应的催化作用。因此,压电催化在裂解水制氢(如申请号为cn201810463571.7、cn202210137775.8的专利申请)、制双氧水(如申请号为cn202210508107.1、cn202210744513.8、cn202211055634.8的专利申请)、污水处理(如申请号为cn202210695894.5、cn202210093797.9、cn202010878095.2、cn202011617849.5、cn202010154016.3、cn202111055062.9、cn202210262959.7的专利申请)、染料降解(如申请号为cn202011132769.0、cn202210211089.0的专利申请)和生物医疗(如申请号为cn202110589545.0、cn202210627843.9、cn202010810672.4、cn202010927422.9的专利申请)等研究领域得到了国内外学者的广泛关注。然而,上述工作仅实现了通过机械能调控化学反应过程,并未探究化学反应过程对力学行为的影响规律及其应用场景。此外,如申请号为cn202010257817.2的一种压电化学纤维、其制备方法及应用,该发明通过加捻导电纤维并在其表面涂覆凝胶电解质制备了压电化学纤维,其在外部机械激励信号的作用下可产生电学信号。然而,此工作旨在利用正压电效应实现柔性纳米发电或自供能传感功能,并未涉及新型驱动技术领域。

3、传统的弹载驱动机构,如直流无刷电机和电磁铁,需要施加驱动电压且在工作过程中会产生电磁信号并受到电磁干扰。基于力电化学耦合驱动效应,可利用导弹高速飞行过程中的气动载荷和振动在驱动材料内部产生压电极化电场,影响电化学反应的速率与进程,从而实现对电化学驱动行为的精确控制。力电化学耦合驱动技术可以使火箭发动机所需的驱动功率大幅降低、电路板体积与质量大幅减小、电磁兼容性大幅提升,对于新一代轻质化高集成度火箭发动机的研制与发展至关重要。

4、为此,我们提出了一种力电化学耦合驱动材料及其制备方法。

技术实现思路

1、本发明提出一种力电化学耦合驱动材料及其制备方法,解决了背景技术中提到的问题。

2、本发明的技术方案如下:

3、一种力电化学耦合驱动材料,力电化学耦合驱动材料的驱动机制源于力—电—化学耦合效应,基于压电效应通过弹体高机动飞行过程中气动载荷或振动产生的压电内建电场加快化学反应速率、提升电化学反应活性,使原本化学反应惰性的驱动材料无需外加驱动电压即可实现高频快响应驱动功能。

4、作为本发明进一步的技术方案,无需对驱动材料施加电压或电流等激励电信号即可实现驱动变形效应。

5、作为本发明进一步的技术方案,通过导弹在高机动飞行过程中的气动载荷或振动引发驱动材料内部的压电极化响应,从而在驱动材料内部形成压电内建电场,通过调控弹体气动型面或振动强度控制内建电场强度,实现对化学反应活性的提升和对电化学反应速率的加快作用;压电内建电场可控制粒子在驱动材料中的嵌入和脱出过程,进而调控驱动材料变形的幅度与速率。

6、作为本发明进一步的技术方案,驱动过程不产生电磁信号、不受电磁干扰。

7、作为本发明进一步的技术方案,力电化学耦合驱动材料包括半导体态二硫化钼、二硫化钨、硫化铜、硫化镉、二硒化钼或二硒化钨。

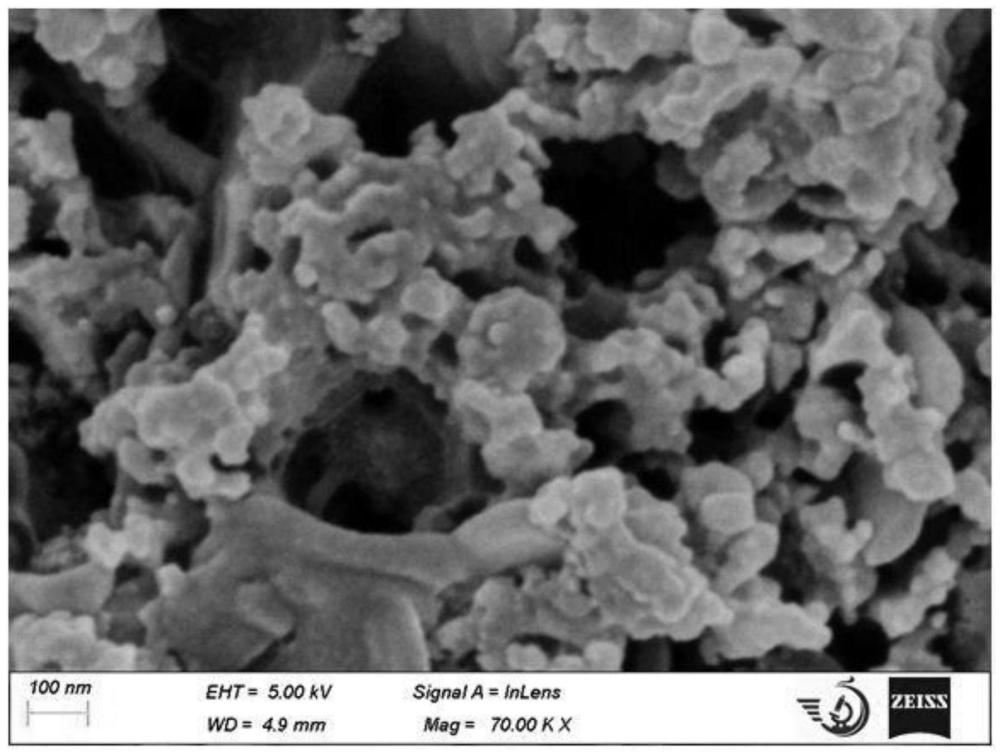

8、作为本发明进一步的技术方案,力电化学耦合驱动材料的微纳观结构由纳米薄片、纳米薄片叠层团聚而成的球形颗粒、椭球形颗粒或异形颗粒中的一种或多种组合而成,可在电化学驱动过程中实现粒子的快速嵌入和脱出。

9、作为本发明进一步的技术方案,力电化学耦合驱动材料需生长在基底材料上,具备较强的异质界面粘合强度,且在高频作动过程中不发生异质界面脱粘。

10、作为本发明进一步的技术方案,基底材料在气动载荷或振动作用下不产生压电响应,其内部在电化学驱动过程中不发生粒子的嵌入和脱出。

11、作为本发明进一步的技术方案,基底材料包括电绝缘材料、半导体材料或导电材料,如高分子聚合物薄膜、硅片、金属箔材、合金箔材等。

12、作为本发明进一步的技术方案,力电化学耦合驱动材料的宏观结构为层式悬臂梁结构或纤维式螺旋结构。

13、作为本发明进一步的技术方案,力电化学耦合驱动材料可实现弯曲、卷曲、非对称偏转或伸缩变形。

14、本发明还包括一种力电化学耦合驱动材料的其制备方法,制备方法具体包括如下步骤:

15、a.将基底材料依次在丙酮、去离子水和无水乙醇中分别浸泡并超声清洗1min~3min,随后将其取出,利用高纯度氮气冲洗,在室温下风干备用;利用高纯度氮气冲洗高温管式炉1min~2min;称取3.0g~5.0g纯度为99.9%~99.98%、80目~100目的硫粉末或硒粉末和0.5g~2.0g纯度为99.9%~99.95%、80目~120目的氧化钼粉末、氧化钨粉末、氧化铜粉末或氧化镉粉末分别放置于两个石英舟内,斜盖上舟盖,使石英舟可以通气;沿进气方向将盛有氧化钼粉末、氧化钨粉末、氧化铜粉末或氧化镉粉末的石英舟放置于盛有硫粉末或硒粉末的石英舟下方,将基底材料放置于盛有氧化钼粉末、氧化钨粉末、氧化铜粉末或氧化镉粉末的石英舟下方,三者之间为1.0cm~2.5cm等距离排布;将高温管式炉内的气压抽至20pa~50pa,随后关闭机械泵抽真空指令,输入高温管式炉加热指令,使其以8℃/min~25℃/min的速率加热至300℃~500℃,在生长过程中全程保温,温差波动不大于5℃;打开进气瓶阀门,向高温管式炉内通入高纯度氮气,调整气瓶阀门开度使进气流速保持在0.5cm-2/s~2.0cm-2/s,生长过程持续3h~5h;

16、b.待生长完成后关闭高温管式炉加热指令和进气流指令,使高温管式炉内环境自然冷却至室温,取出生长在基底材料上的半导体态二硫化钼、二硫化钨、硫化铜、硫化镉、二硒化钼或二硒化钨;随后将其用银浆粘贴在高真空腔体内的旋转加热台上,长有半导体态二硫化钼、二硫化钨、硫化铜、硫化镉、二硒化钼或二硒化钨的一面与含有相同成分的商品靶材相向排布,二者之间间隔30cm~60cm,在工作过程中以相同速度反向旋转;将腔内气压抽至5×10-8torr~1×10-7torr,输入旋转加热台加热指令,使其以15℃/min~25℃/min的速率加热至300℃~500℃,生长过程全程保温,温差波动不超过1℃;利用石榴石激光轰击商品靶材,激光频率1hz~10hz,生长周期5h~15h;生长完成后关闭旋转加热台加热指令和激光工作指令,使腔内自然冷却至室温,取出目标材料,将其分别在去离子水和无水乙醇中浸泡1min~2min,洗去样品表面未紧密附着的颗粒,随后将其取出,利用高纯度氮气冲洗,在室温下风干后用作力电化学耦合驱动材料。

17、本发明的工作原理及有益效果为:

18、1)本发明提供的力电化学耦合驱动材料无需外加驱动电压,仅依靠弹体高速飞行过程中的机械能,如气动载荷和振动,即可实现驱动功能,大幅降低了弹上电池和电路板的质量与体积,满足了弹体轻小型化设计需求;

19、2)该力电化学耦合驱动材料制备工艺简单、成本低廉;所需设备多为国产通用设备,制备门槛较低。

20、3)力电化学耦合驱动技术可实现电磁兼容性的大幅提升,对于产品的稳定性与耐久性具有重大意义;其循环稳定性好,有助于解决恶劣工况下的工程一致性问题。

21、4)本发明制备方法可实现大规模制备需求,从而实现制备成本的大幅下降,还可以保证力电化学耦合驱动材料的大批量生产与交付。

- 还没有人留言评论。精彩留言会获得点赞!