一种轴孔正冲的层叠铁芯连续生产工艺的制作方法

本发明涉及新能源汽车电机层叠铁芯制造,尤其是一种轴孔正冲的层叠铁芯连续生产工艺。

背景技术:

1、新能源汽车电机主要由电机转子铁芯和电机定子铁芯组成,并且电机转子铁芯和电机定子铁芯均由多片成型的铁芯片层叠而形成,各铁芯片为硅钢材质,一般在进行电机转子铁芯生产时采用连续冲裁模进行冲裁形成铁芯片,并将多片铁芯片层叠而形成层叠状的转子铁芯。其中,为了使得电池工作性能更佳,对于转子铁芯片的生产精度要求为转子铁芯片的外径轴线与内径轴线(轴孔的中心轴线)之间的间距偏差需要达到小于0.01mm(即同轴度<0.01mm)。由于现有转子铁芯片在成型时,将轴孔先冲裁成型后再下一步成型转子铁芯片的外形而落料,然而该生产方式容易因设备震动及料带输送过程中的不稳定性而导致料带会发生偏移,进而导致转子铁芯片的外径轴线与内径轴线(轴孔的中心轴线)之间的间距偏差大于0.01mm,从而无法满足生产精度要求,因此急需一种能克服上述缺陷的轴孔正冲的层叠铁芯连续生产工艺。

技术实现思路

1、本发明为解决上述技术问题的不足而设计的一种轴孔正冲的层叠铁芯连续生产工艺。

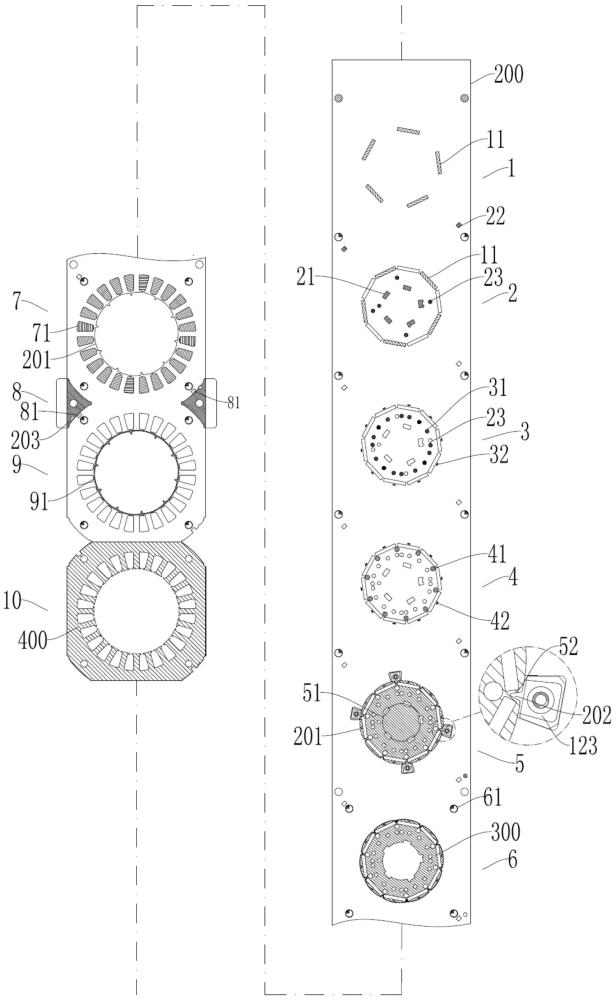

2、本发明所设计的一种轴孔正冲的层叠铁芯连续生产工艺,包括步骤如下:

3、s1、料带以连续步进式在连续冲裁模的上模和下模之间朝落料方向位移后,连续冲裁模的上模和下模闭合以在料带的铁芯片成型区上冲裁成型多个环形阵列设置的磁钢槽和多个环形阵列设置的通风孔;

4、s2、料带在每一次位移后,对料带上的铁芯片成型区中心位、以及沿各所述磁钢槽外侧所形成的外形边界进行冲裁,以预成型具有轴孔和多个三角外形槽的转子铁芯片,并且在料带上形成与转子铁芯片外形相适配的铁芯片外形切口,预成型的转子铁芯片边缘的第一部分与铁芯片外形切口分离,铁芯片外形切口上的至少一个第二部分与预成型的转子铁芯片边缘仍处于连接状态,同时在轴孔成型后,冲裁成型轴孔而形成的废料经连续冲裁模的下模上的废料通道流出;

5、s3、料带在每一次位移后,沿铁芯片外形切口形状进行冲裁,以使铁芯片外形切口上的至少一个第二部分与预成型的转子铁芯片边缘分离,使得转子铁芯片落料至连续冲裁模的下模上的转子落料通道中,以使连续冲裁模的下模上的转子落料通道中的多片转子铁芯片相互层叠而形成转子层叠铁芯;

6、s4、料带在每一次位移后,料带上位于铁芯片外形切口的外侧环形区域内冲裁成型有多个环形阵列设置的定子槽形;

7、s5、料带在每一次位移后,在料带上相邻两个铁芯片成型区之间分界线两端冲裁形成三角凹槽,并且三角凹槽上相邻两条斜边呈圆弧形结构;

8、s6、料带在每一次位移后,沿各定子槽形内侧端所形成的环形冲裁边界进行冲裁而使得各定子槽形的内侧端形成槽形开口;

9、s7、料带在每一次位移后,对料带上相邻两个铁芯片成型区之间分界线进行冲裁,使得料带尾端处所分离出的一片体作为定子铁芯片,并且落入连续冲裁模的下模上的定子落料通道中,以使连续冲裁模的下模上的定子落料通道中的多片定子铁芯片相互层叠而形成定子层叠铁芯。

10、根据以上所述的一种轴孔正冲的层叠铁芯连续生产工艺,在步骤s1中:

11、s11、在料带的铁芯片成型区上第一次冲裁成型多个环形阵列设置的磁钢槽,第一次冲裁成型的各磁钢槽之间的间隔间距大于磁钢槽的长度;

12、s12、在料带的铁芯片成型区上第二次冲裁成型多个环形阵列设置的磁钢槽,第二次冲裁成型的多个磁钢槽分别位于第一次冲裁成型的各磁钢槽之间,并且在第二次多个磁钢槽成型的同时在所有磁钢槽围设形成的区域内冲裁成型多个环形阵列设置的键槽成型孔和多个环形阵列设置的第一工艺孔;

13、s13、在所有磁钢槽围设形成的区域内冲裁成型多个环形阵列设置的第二工艺孔,多个第二工艺孔分别位于各第一工艺孔之间;

14、s14、在所有磁钢槽围设形成的区域内冲裁成型多个环形阵列设置的通风孔和多个环形阵列设置的扣点,每个通风孔分别位于相邻两个磁钢槽之间的旁侧;

15、s15、沿各键槽成型孔内侧端所形成的环形边界进行冲裁以使得料带的铁芯片成型区中形成轴孔,并且在轴孔的边缘形成键槽。

16、根据以上所述的一种轴孔正冲的层叠铁芯连续生产工艺,在步骤s13中:在第二工艺孔成型的同时在各磁钢槽的外侧选择性冲裁成型通片孔。

17、根据以上所述的一种轴孔正冲的层叠铁芯连续生产工艺,在步骤s2中:在转子铁芯片的外形冲裁预成型过程中,铁芯片外形切口处至少一个第二部分被下拉而呈倾斜状态以使其至少部分与预成型的转子铁芯片上的至少一处相邻两个磁钢槽之间连接,以使预成型的转子铁芯片仍然连接于料带上,同时在轴孔成型过程中,沿多个键槽成型孔内侧端围设形成的轴孔成型区进行冲裁而形成具有键槽的轴孔。

18、根据以上所述的一种轴孔正冲的层叠铁芯连续生产工艺,转子铁芯片上的至少一处相邻两个磁钢槽之间形成三角外形槽,铁芯片外形切口处至少一个第二部分为三角凸部,且倾斜状的三角凸部的尖端部与三角外形槽的尖端部相连。

19、根据以上所述的一种轴孔正冲的层叠铁芯连续生产工艺,连续冲裁模的下模包括下模块、用于转子铁芯片外形成型的外形凹模、用于轴孔成型的轴孔凹模、顶件块和至少一块折弯块,外形凹模安装于下模块的安装槽,顶件块滑动式安装于外形凹模的凹模孔内,顶件块周侧壁与外形凹模的凹模孔内壁贴合,凹模孔的内壁上设置有与折弯块外形适配的插槽,折弯块配合于插槽内,折弯块上的三角凸起配合于插槽内的三角凹部内,折弯块上的三角凸起顶面为斜面,轴孔凹模安装于顶件块的中心位置处,斜面上位于折弯块顶面的一端高于靠近轴孔凹模的另一端,轴孔凹模的成型穿孔与下模块的下料通道同轴设置;

20、连续冲裁模的上模由上至下依次包括上模座、凸固板、卸料板座和小卸料板,卸料板座的安装通道内滑动式安装有用于转子铁芯片外形成型的外形凸模,外形凸模的下端穿设在小卸料板上,外形凸模的中心位置穿设有与轴孔凹模的成型穿孔相适配的轴孔凸模,外形凸模和轴孔凸模均固定于凸固板上,轴孔凸模的下端面高于外形凸模的下端面,外形凸模周侧的至少一个成型凹部外形与至少一个折弯块上的三角凸起外形相同,凸固板固定于上模座上,上模座与卸料板座之间存有活动间距,卸料板座与小卸料板相互固定设置;

21、当连续冲裁模的上模和下模闭合,外形凸模作用于外形凹模上时,外形凸模的下端面到达斜面上靠近轴孔凹模的一端位置处而停止,以使得料带上的铁芯片外形切口成型,同时在折弯块上的三角凸起顶端的斜面与外形凸模周侧的至少一个成型凹部相互配合作用下使得铁芯片外形切口处至少一个第二部分被下拉而呈倾斜状态,以使铁芯片外形切口处第二部分的至少部分与预成型的转子铁芯片上的至少一处相邻两个磁钢槽之间连接,以使预成型的转子铁芯片仍然连接于料带上。

22、根据以上所述的一种轴孔正冲的层叠铁芯连续生产工艺,下模块的安装槽的槽底与顶件块的下端面之间存有间隙,下模块的安装槽的槽底安装有弹簧,弹簧抵触于顶件块的下端面。

23、根据以上所述的一种轴孔正冲的层叠铁芯连续生产工艺,连续冲裁模的下模还包括下模座、压板、丄型顶套、橡胶块、垫板、废料管和丄型等高块,下模块固定于下模座上,下模座上设置有t型安装腔,压板固定于t型安装腔的横向腔体内,丄型顶套的纵向部穿设在压板的通孔内、其横向部位于t型安装腔的纵向腔体内,橡胶块和垫板均位于t型安装腔的纵向腔体内,橡胶块的两端分别与丄型顶套的横向部底面和垫板抵触,废料管设置于t型安装腔的中心位置处,丄型顶套套于废料管的顶端,丄型等高块穿设在下模块的丄型通道内,丄型等高块的纵向部顶端与顶件块底面抵触,废料管的出料通道与下模块的下料通道同轴设置。

24、根据以上所述的一种轴孔正冲的层叠铁芯连续生产工艺,在步骤s2中,在轴孔及预成型的转子铁芯片外形成型的同时,在料带的外形切口周边冲裁成型有多个环形阵列设置的定子安装孔。

25、根据以上所述的一种轴孔正冲的层叠铁芯连续生产工艺,在步骤s12中,在第二次磁钢槽成型的同时,在料带的宽度方向两侧边缘分别冲裁成型有缺口成型孔;

26、在步骤s5中,三角凹槽冲裁成型后在其一斜边上成型有缺口。

27、本发明所设计的一种轴孔正冲的层叠铁芯连续生产工艺,其有益效果如下:

28、1、利用转子铁芯片的外形预成型的同时冲裁成型轴孔,然后再通过落料步骤将转子铁芯片冲裁落料成型,使得转子铁芯片的外径轴线与内径轴线(轴孔的中心轴线)之间的间距小于0.01mm,以满足生产精度要求,使得电机性能得到提升。

29、2、在轴孔冲裁成型后,轴孔废料立即掉落至下模的废料通道内,并经废料通道输出,以防止废料堵塞的情况。

- 还没有人留言评论。精彩留言会获得点赞!