一种电机层叠铁芯的制造方法与流程

本发明涉及新能源汽车电机层叠铁芯制造,尤其是一种电机层叠铁芯的制造方法。

背景技术:

1、新能源汽车电机主要由电机转子铁芯和电机定子铁芯组成;目前,电机定子铁芯由多片铁芯片层叠而形成,并且铁芯片为整片式硅钢片,因此在生产时,利用连续冲裁模具对料带进行连续步进式冲裁而形成多片整片式铁芯片、并进行相互层叠,其中,在整片式铁芯片生产过程中容易使得料带的材料利用率低,会有较多废料产生,同时,一个模具中仅单列生产,使得生产效率低,因此急需一种能克服上述缺陷的电机层叠铁芯的制造方法。

技术实现思路

1、本发明为解决上述技术问题的不足而设计的一种电机层叠铁芯的制造方法。

2、本发明所设计的一种电机层叠铁芯的制造方法,包括步骤如下:

3、s1、两条料带以步进方式在连续冲裁模具的上模和下模之间作连续直线运动,并且在每一次的直线运动后,在连续冲裁模具的上模和下模合模作用下使得两条料带上沿其长度方向设置的成型区中均冲裁成型多个间隔设置的槽形,各槽形沿成型区的长度方向排列;

4、s2、对各料带上具有槽形的成型区内进行冲裁,以在各料带上的处成型区内形成带槽形的片体坯料,并且片体坯料上的至少部分边缘仍与成型区内的成型边界连接,多个槽形排列于片体坯料内侧的外形边缘处;

5、s3、对各料带上的片体坯料的上表面或下表面附着粘接剂;

6、s4、沿各料带上附着有粘接剂的片体坯料的边缘进行冲裁,以使片体坯料的边缘与成型区内的成型边界的连接处被切断而分离,以在各料带上的成型区内同时成型用于拼装形成铁芯片且沿料带长度方向设置的1/n单片,n为2以上整数中的偶数,并且每一次同步成型后的两片1/n单片处于相对位置;

7、s5、两片相对分布的1/n单片在与料带分离后分别落入连续冲裁模具中的一个落料通道内的拼接层内,1/n单片位于拼接层内的1/n区域内,并且落料通道内的1/n单片在被锁紧结构(100)锁紧的情况下旋转360°/a,a为2以上的整数,以使落料通道内1/n单片端部旁侧的1/n区域位移至料带上需落料的片体坯料下方,并且在多次的落料及旋转运行下,使得落料通道内一层的拼接层内分布有多片1/n单片,并且多片1/n单片首尾相接以形成铁芯片;

8、s6、在每完成一次步骤s1-s5后,各拼接层内的铁芯片在被锁紧结构锁紧的情况下再次旋转360°/b,b为3以上的整数, ,360°/a >360°/b并且在旋转后落料的1/n单片贴合于落料通道内最上层的1/n单片上表面,以使相邻两拼接层内的1/n单片呈错位分布、并且相互之间通过粘接剂粘接,进而在落料通道内形成层叠铁芯。

9、另一方面,本发明所设计的一种电机层叠铁芯的制造方法,包括步骤如下:

10、s1、料带以步进方式在连续冲裁模具的上模和下模之间作连续直线运动,并且在每一次的直线运动后,在连续冲裁模具的上模和下模合模作用下使得料带上两处错位或相对分布的成型区中均冲裁成型多个间隔设置的槽形,各槽形沿成型区的长度方向排列;

11、s2、对具有槽形的成型区内进行冲裁,以在成型区内形成带槽形的片体坯料,并且片体坯料上的至少部分边缘仍与成型区内的成型边界连接,多个槽形排列于片体坯料内侧的边缘处;

12、s3、对各片体坯料的上表面或下表面附着粘接剂;

13、s4、沿附着有粘接剂的片体坯料的边缘进行冲裁,以使片体坯料的边缘与成型区内的成型边界的连接处被切断而分离,以在料带的各成型区内同时成型用于拼装形成铁芯片且沿料带宽度方向设置的1/n单片,n为2以上整数中的偶数,并且每一次同步成型后的两片1/n单片处于相对位置或相互错位的位置;

14、s5、两片错位或相对分布的1/n单片在与料带分离后分别落入连续冲裁模具中两个错位或相对分布的落料通道内的拼接层内,1/n单片位于拼接层内的1/n区域内,并且落料通道内的1/n单片在被锁紧结构锁紧的情况下旋转360°/a,a为2以上的整数,以使落料通道内1/n单片端部旁侧的1/n区域位移至料带上需落料的片体坯料下方,并且在多次的落料及旋转运行下,使得落料通道内一层的拼接层内分布有多片1/n单片,并且多片1/n单片首尾相接以形成铁芯片;

15、s6、在每完成一次步骤s1-s5后,各拼接层内的铁芯片在被锁紧结构锁紧的情况下再次旋转360°/b,b为3以上的整数, ,360°/a >360°/b并且在旋转后落料的1/n单片贴合于落料通道内最上层的1/n单片上表面,以使相邻两拼接层内的1/n单片呈错位分布、并且相互之间通过粘接剂粘接,进而在落料通道内形成层叠铁芯。

16、根据以上所述的一种电机层叠铁芯的制造方法,在步骤s2中:

17、s21、对具有槽形的成型区内进行冲裁,以在该处成型区内长度方向的两端分别成型拼合边缘;

18、s22、对具有槽形和拼合边缘的成型区内进行冲裁,以在该处成型区内宽度方向的两侧分别成型外形边缘,进而通过两处拼合边缘和两处外形边缘的成型而使得该处成型区内形成片体坯料,并且拼合边缘的至少部分或外形边缘的至少部分与成型区内的成型边界仍处于连接状态。

19、根据以上所述的一种电机层叠铁芯的制造方法,在步骤s2中:

20、s21、对具有槽形的成型区内进行冲裁,以在该处成型区内长度方向的两端分别成型拼合边缘;

21、s22、对相邻两个具有槽形和拼合边缘的成型区之间的外形成型区域进行冲裁,以在一成型区朝向落料方向的一侧和另一成型区朝向进料方向的一侧同时成型外形边缘;

22、s23、在每完成一次步骤s22后料带向落料方向位移一次,并对朝向落料方向的一侧具有外形边缘的成型区与朝向落料方向的一侧不具有外形边缘的成型区之间进行冲裁,使得朝向落料方向的一侧具有外形边缘的成型区的另一侧成型外形边缘,该另一侧外形边缘位于成型区上朝向进料方向的一侧。

23、根据以上所述的一种电机层叠铁芯的制造方法,在步骤s22中:一侧的外形边缘两端分别与两处拼合边缘的一端连接,另一侧的外形边缘两端分别通过连接处与各拼合边缘的另一端连接。

24、根据以上所述的一种电机层叠铁芯的制造方法,在步骤s1之前或之后具有多个冷油孔成型步骤,各冷油孔成型步骤选择性执行冲裁工作,当各冷油孔成型步骤执行冲裁工作时,在成型区冲裁成型多个间隔设置的冷油孔,多个冷油孔沿成型区朝向进料方向的一侧外形边缘排列设置,并且相邻两个冷油孔成型步骤中所成型的冷油孔位置不同;

25、在层叠铁芯成型后,各铁芯片上的冷油孔位置相互对应。

26、根据以上所述的一种电机层叠铁芯的制造方法,在步骤s1之前或之后、以及步骤s21中均具有至少一个缺口成型步骤,其步骤如下:

27、各处缺口成型步骤选择性执行冲裁工作,当至少一个缺口成型步骤执行冲裁工作时,在成型区冲裁成型至少一个缺口,至少一个所述缺口位于成型区朝向进料方向的一侧外形边缘上。

28、根据以上所述的一种电机层叠铁芯的制造方法,当连续落入落料通道内的1/n单片均具有缺口时,至少一拼接层内通过多片具有缺口的1/n单片作环形阵列分布并拼接而形成具有多个缺口的铁芯片,并且该具有多个缺口的铁芯片粘接于层叠铁芯的底部、顶部或中部,以使得在轴向上具有缺口的1/n单片与不具有缺口的1/n单片之间呈对应设置。

29、根据以上所述的一种电机层叠铁芯的制造方法,在层叠铁芯的底部、顶部或中部层叠并两层以上具有缺口的铁芯片而形成铁芯定位层时,在层叠铁芯的轴向上不具有缺口的1/n单片与铁芯定位层中具有缺口的1/n单片之间呈错位设置,对每处相邻两层具有缺口的铁芯片进行层叠并粘接时,落料通道内的锁紧结构不发生旋转,以使铁芯定位层中轴向相邻的两片1/n单片位置对应、并且其两者的边缘相互齐平,使得铁芯定位层中轴向相邻的两个缺口的位置相互对应设置。

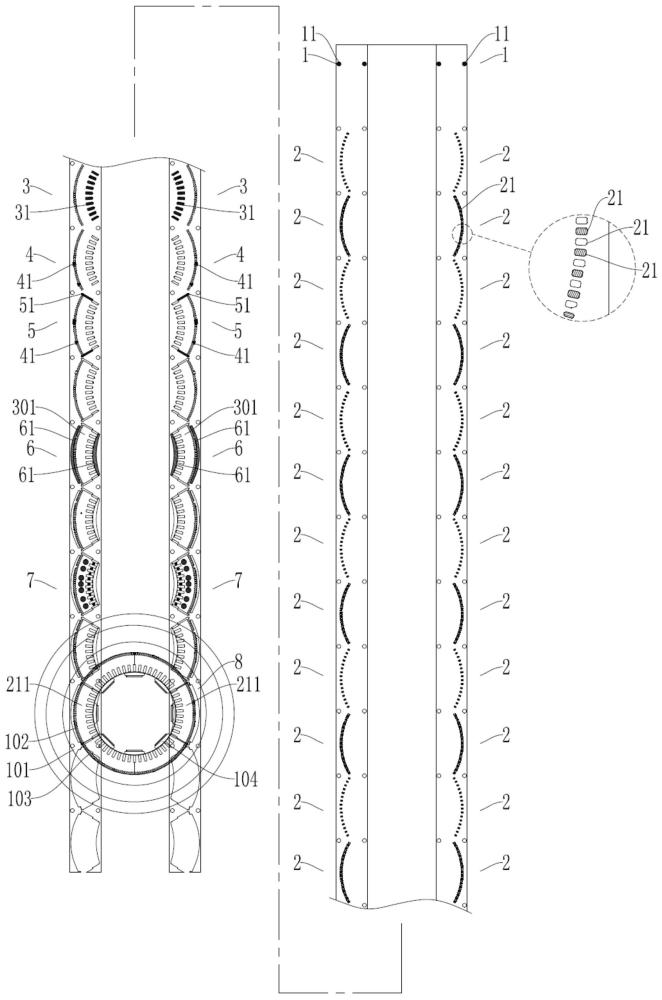

30、根据以上所述的一种电机层叠铁芯的制造方法,锁紧结构包括旋转设置于连续冲裁模具内的锁紧座、固定设置于锁紧座的落料通道内壁上的外锁紧体、以及旋转安装于锁紧座的落料通道内的内锁紧体,连续冲裁模具的旋转驱动装置与锁紧座传动连接;

31、各铁芯片的1/n单片的内侧外形边缘与内锁紧体的外壁抵触,其外侧的外形边缘与外锁紧体的抵触,当连续冲裁模具的旋转驱动装置驱动锁紧座旋转后在内锁紧体和外锁紧体的作用下带动各铁芯片旋转。

32、根据以上所述的一种电机层叠铁芯的制造方法,1/n单片上的两处外形边缘分别为弧形边缘,并且两处弧形边缘同圆心设置,1/n单片上的两处拼合边缘均呈倾斜设置,并且两处倾斜设置的拼合边缘在1/n单片上呈对称,以使1/n单片呈扇形结构。

33、本发明所设计的一种电机层叠铁芯的制造方法,其有益效果如下:

34、1、利用在料带上仅冲裁成型用于铁芯片形成的1/n单片,使得料带上成型多片1/n单片时可在较小步距下成型,从而使得料带上各成型区较为紧密,进一步提升料带的材料利用率,同时采用料条冲裁工艺使得加工效率也更高。

35、2、在层叠铁芯成型后,轴向相邻两片1/n单片呈错位设置、并相互粘接,从而通过错位排布以使得各铁芯片相互层叠后固定的牢固度较高,进而提升层叠铁芯的结构强度。

36、3、模内实现1/n单片回转,出料即为铁芯成品,无需在模具外进行人工拼接,从而减少了人工拼接误差、装配误差和定位误差,以进一步提升了产品的尺寸精度和位置精度。不需要模外辅助设备进行拼接,从而节约了设备成本和人工成本,并且成型的层叠铁芯适用家电电机或工业电机,使得应用范围较广。

37、4、轴向相邻的两片1/n单片采用粘接剂粘合固定,由于,胶水以胶点的形式大面积铺设在1/n单片表面,使得相对于扣点局部铆接的形式,胶粘面积更广,覆盖面更大,以实现相邻两片之间的1/n单片进行粘接后的连接强度较大,并且采用桥接式拼接后粘接使得成型铁芯后的强度较佳,叠压率高。

38、5、胶接强度与胶水摊开面积成正比;胶粘之后片与片间的间隙相比常规扣点来说,只有原来的1/10,使得整体层叠铁芯的具有间隙的面积量少,进一步对冷却油的密封性起到了保护作用,并且与常规的扣点铆接的形式相比,利用胶水粘接,面积更广并在圆周内形成隔离层;不会损伤冲片破坏晶体组织,因此可以显著降低电磁损耗,并且粘接铁芯的抗震性能和防水性能更好。

- 还没有人留言评论。精彩留言会获得点赞!