本发明涉及电机装配,更具体地说,本发明涉及一种电动机转子深冷处理装置及其在转子冷装配中的应用。

背景技术:

1、深冷处理技术是20世纪60年代在普通冷处理(-100~0℃)的基础上发展起来的一门新技术。深冷处理方法分为液体法和气体法两种。液体法是将工件直接放入液氮中,处理温度为-150℃,缺点是热冲击大,有时甚至造成工件开裂;气体法是通过液氮的气化潜热和低温氮气吸热制冷,处理温度达-196℃,处理效果较好。

2、申请号为cn202310471026.3的中国专利公开了一种电机转子装配装置及方法,包括支撑台以及固定安装在所述支撑台上的装配机构,所述装配机构包括磁钢上料模块、喷胶模块、检测模块以及转子驱动模块,所述转子驱动模块包括旋转支架,所述旋转支架上转动连接有旋转轴,所述旋转轴上固定连接有第一带轮与电机转子,所述转子驱动模块还包括第一电机,所述第一电机的输出端配合连接有第二带轮,所述第一带轮与第二带轮之间通过皮带传动连接;所述电机转子上按预设间隔设置有若干n极磁钢安装槽与s极磁钢安装槽,能够自动地将磁钢装配到电机转子上,不需要采用人工涂胶以及人工粘贴磁钢,自动化程度高,能够提高生产效率。

3、随着深冷装配技术的发展,越来越多的电机制造商开始采用深冷处理来装配转子,但是在使用气体法对转子进行深冷处理的过程中,深冷介质无法均匀地喷洒在转子表面,使得转子表面的温度分布不均匀,这会导致材料上额外的应力分布不均匀,使得温度急剧变化,导致转子发生变形,影响其尺寸精度和形状,并且在对转子进行取料和放料的过程中,深冷处理装置内的深冷介质会发生泄漏,导致深冷处理效果下降,影响处理效率,并且会对周围环境造成污染,对操作人员造成健康威胁。

4、本发明提供一种电动机转子深冷处理装置及其在转子冷装配中的应用,旨在解决转子表面的温度分布不均匀,导致转子发生变形,影响其尺寸精度和形状,以及在对转子进行取料和放料的过程中,深冷处理装置内的深冷介质会发生泄漏,导致深冷处理效果下降,影响处理效率的问题。

技术实现思路

1、本发明的目的在于提供一种电动机转子深冷处理装置及其在转子冷装配中的应用,以解决上述背景技术中提出的转子表面的温度分布不均匀,导致转子发生变形,影响其尺寸精度和形状,以及在对转子进行取料和放料的过程中,深冷处理装置内的深冷介质会发生泄漏,导致深冷处理效果下降,影响处理效率的问题。

2、为实现上述目的,本发明提供如下技术方案:一种电动机转子深冷处理装置,包括深冷处理箱,所述深冷处理箱的顶部开设有取料口,还包括:

3、驱动机构,所述驱动机构设置在所述深冷处理箱的内部,用于在进行深冷处理时配合深冷介质进行转动;

4、温度处理机构,所述温度处理机构设置在所述驱动机构的上方,用于在进行深冷处理过程中使转子进行转动;

5、密封取料机构,所述密封取料机构设置在所述温度处理机构上,用于在转子取料和放料时对所述取料口位置处的所述温度处理机构进行密封。

6、优选地,所述驱动机构包括转动连接在所述深冷处理箱内侧底部的驱动盘,所述驱动盘的底部开设有驱动槽,所述驱动盘的外壁在所述驱动槽的内部转动套设有叶轮,所述叶轮的顶部固定连接有驱动齿轮,所述驱动盘的顶部均匀开设有若干个第一转槽,每个所述第一转槽均与所述驱动槽连通,每个所述第一转槽内均转动连接有与所述驱动齿轮相啮合的从动齿轮。

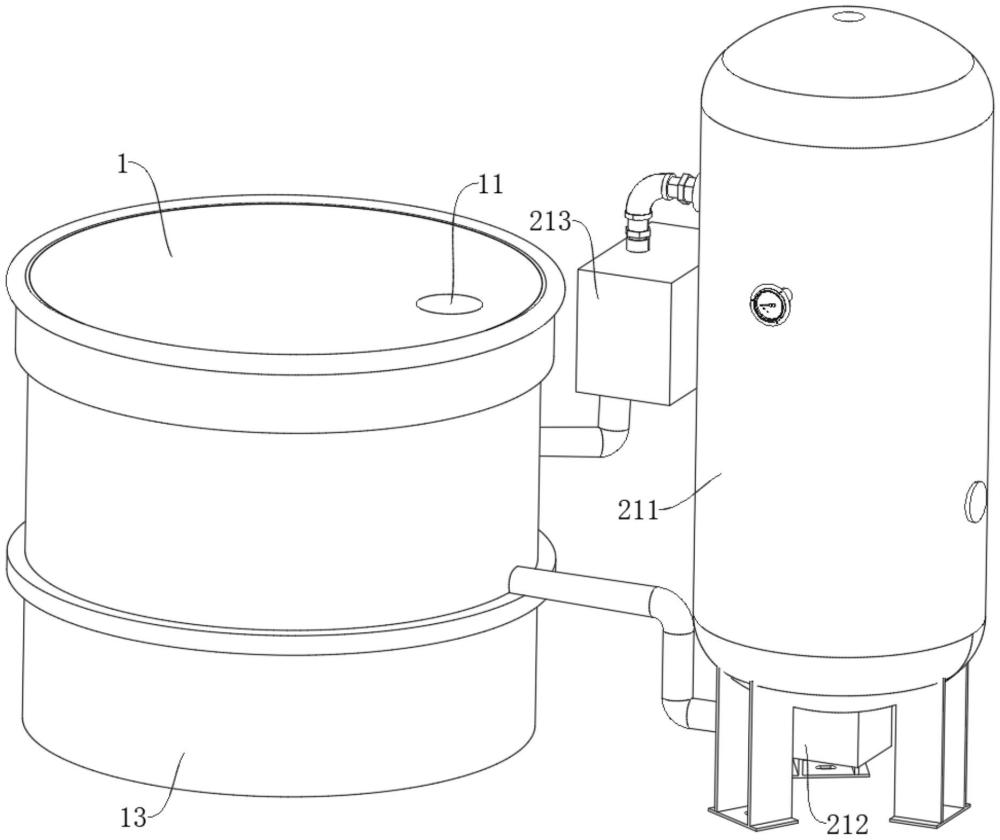

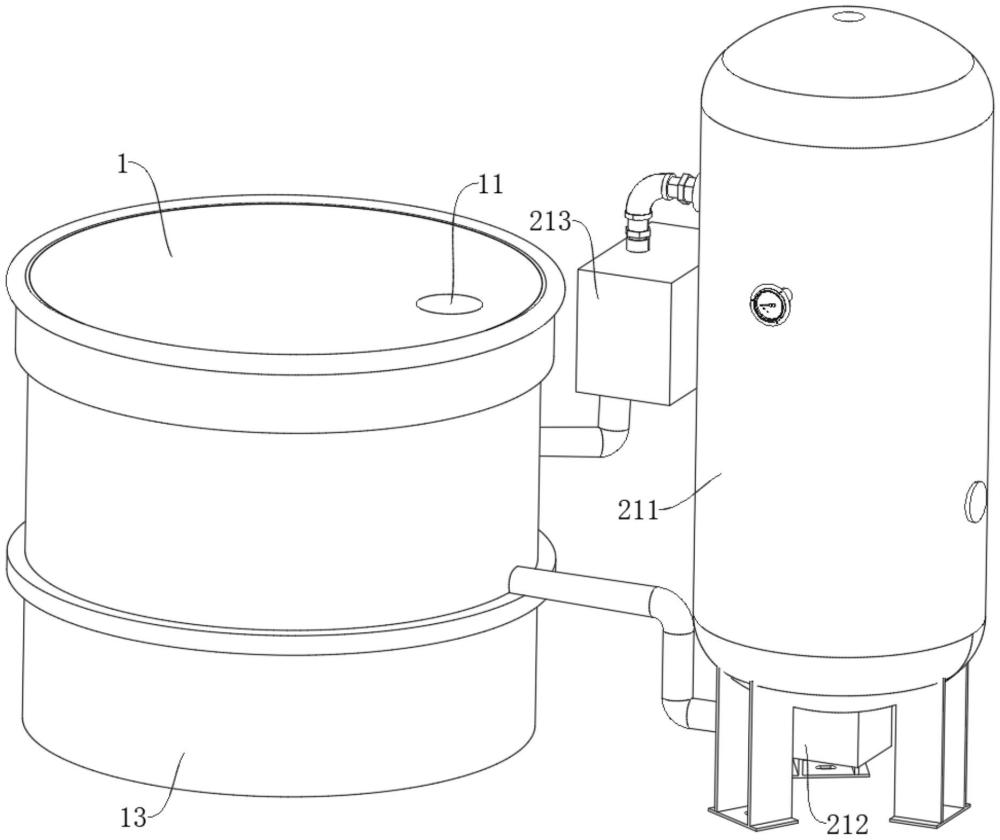

7、优选地,所述温度处理机构为多组,设置在每个所述第一转槽内,包括转动连接在所述第一转槽内部的摩擦盘,所述摩擦盘的底部开设有第二转槽,所述摩擦盘的外壁在所述第二转槽的内部转动套设有转动套,所述转动套的底部与所述从动齿轮之间连接有第一弹性件。

8、优选地,所述摩擦盘的顶部开设有限位转槽,所述限位转槽的内部转动连接有支撑封板,所述支撑封板的顶部固定连接有限位套环,所述深冷处理箱的内侧顶部开设有第三转槽,所述第三转槽的内部转动连接有转动盘,所述转动盘的底部均匀开设有若干个限位滑槽,所述限位滑槽与所述第一转槽的数量相同且位置相对应,每个所述支撑封板均通过对应的限位套环滑动连接在对应的所述限位滑槽内。

9、优选地,所述第三转槽与所述取料口的位置相对应,所述转动盘能够将所述取料口封堵,所述取料口的底部与每个所述限位套环的顶部均设置有能够相互配合的楔形面,所述转动盘在转动过程中能够使所述限位滑槽与所述取料口重合,且能够使得对应的所述限位套环伸入所述取料口的内部。

10、优选地,所述密封取料机构包括封堵板,所述支撑封板的底部开设有导向槽,所述封堵板转动连接在所述导向槽内,所述封堵板与所述支撑封板为圆弧形设置,且所述封堵板与所述支撑封板能够形成圆筒,所述封堵板的外周侧轴向固定连接有挡条,所述挡条用于限制所述封堵板完全进入所述导向槽内,所述导向槽的内部套设有第二弹性件,所述第二弹性件的一端与所述封堵板的顶部固定连接,所述第二弹性件的另一端与所述导向槽的顶部固定连接,所述封堵板能够滑动至所述支撑封板的下方与所述限位转槽的底部贴合。

11、优选地,所述深冷处理箱的外侧开设有与所述驱动槽相连通的进液口,所述深冷处理箱的内部开设有环形腔室,所述深冷处理箱的内部开设有连通所述环形腔室与所述驱动槽的连通槽,深冷介质通过所述进液口推动所述叶轮转动后能够通过所述连通槽进入到所述环形腔室内;

12、所述深冷处理箱的内侧均匀开设有若干组与所述环形腔室相连通的喷液口,所述喷液口用于对所述深冷处理箱内侧喷洒深冷介质,每个所述支撑封板的开口均朝向所述喷液口方向。

13、优选地,所述驱动机构还包括液氮罐,所述液氮罐的底部安装有循环泵,所述循环泵与所述液氮罐的内部连通,所述循环泵的输出端通过管道与所述进液口相连通,所述液氮罐的内部通过管道连通有热交换器,所述热交换器通过管道与所述深冷处理箱的内侧连通。

14、优选地,所述深冷处理箱的底部固定连接有安装腔室,所述安装腔室的内部安装有用于驱动所述驱动盘进行转动的电机,所述电机的输出端延伸至深冷处理箱的内部与所述驱动盘的底部固定连接。

15、本发明还提供一种电动机转子深冷处理装置在转子冷装配中的应用。

16、本发明的技术效果和优点:

17、1、本发明通过驱动机构与温度处理机构的设置,能够在深冷处理过程中会通过驱动齿轮带动每个从动齿轮进行转动,从动齿轮转动的过程中会通过摩擦力带动摩擦盘进行转动,从而使得每个温度处理机构均能够带动对应转子工件进行自转,使得深冷处理介质可以均匀地喷洒在转子工件上,以增加深冷介质与转子表面的接触面积和接触时间,使得转子表面的温度分布均匀,避免由于温度分布不均匀带来材料上额外的应力分布不均匀,避免由于深冷处理过程中温度急剧变化,使得转子发生变形,影响其尺寸精度和形状;

18、2、本发明通过密封取料机构的设置,当需要进行取料和放料时,限位套环能够伸入取料口内,第一弹性件与第二弹性件的弹力得到释放,封堵板与限位转槽之间的摩擦力变小,此时封堵板会在第二弹性件的扭转回弹作用下重新从导向槽的内伸出回到初始位置,并对转子工件的形成包裹,从而防止深冷介质通过取料口发生泄漏,避免对周围环境造成污染和对操作人员造成健康威胁,确保深冷处理过程的连续性和稳定性,从而深冷处理效果和处理效率。