一种高速高精密数控机床用永磁同步电主轴电机加工方法

本技术涉及永磁同步电主轴电机领域,尤其涉及一种高速高精密数控机床用永磁同步电主轴电机加工方法。

背景技术:

1、电机制造涉及多个关键部件的加工,不同的材料需要不同的加工工艺,加工精度和工艺途径直接影响电机的整体性能和可靠性。主轴电机一直朝着高功率密度、高转速趋势发展,精密加工和工艺设计是电机制造过程中的核心关键技术,但目前的电主轴电机制造误差偏大,将可能导致转子偏心从而引发电主轴轴系振动,从而导致定子与转子间气隙长度不等,产生单边电磁拉力而引起电磁振荡,最终影响电机电气性能和动力学性能。永磁同步电主轴电机作为电主轴单元的核心驱动部件,电主轴电机制造精度和制造工艺直接影响电主轴运行的稳定性及各项关键性能指标。因此,亟需设计合理的加工方法和工艺参数,使得电机设计性能可以最大限度发挥其作用。

技术实现思路

1、为解决上述技术问题,本发明提供一种高速高精密数控机床用永磁同步电主轴电机加工方法,从定子铁芯加工、电枢绕组加工、有绕组定子铁芯加工、转子铁芯加工四个方面进行工艺优化设计,有助于提升电主轴电机的电气性能,也有利于提高电主轴整体的精度。

2、为达到上述目的,本发明采用如下技术方案:

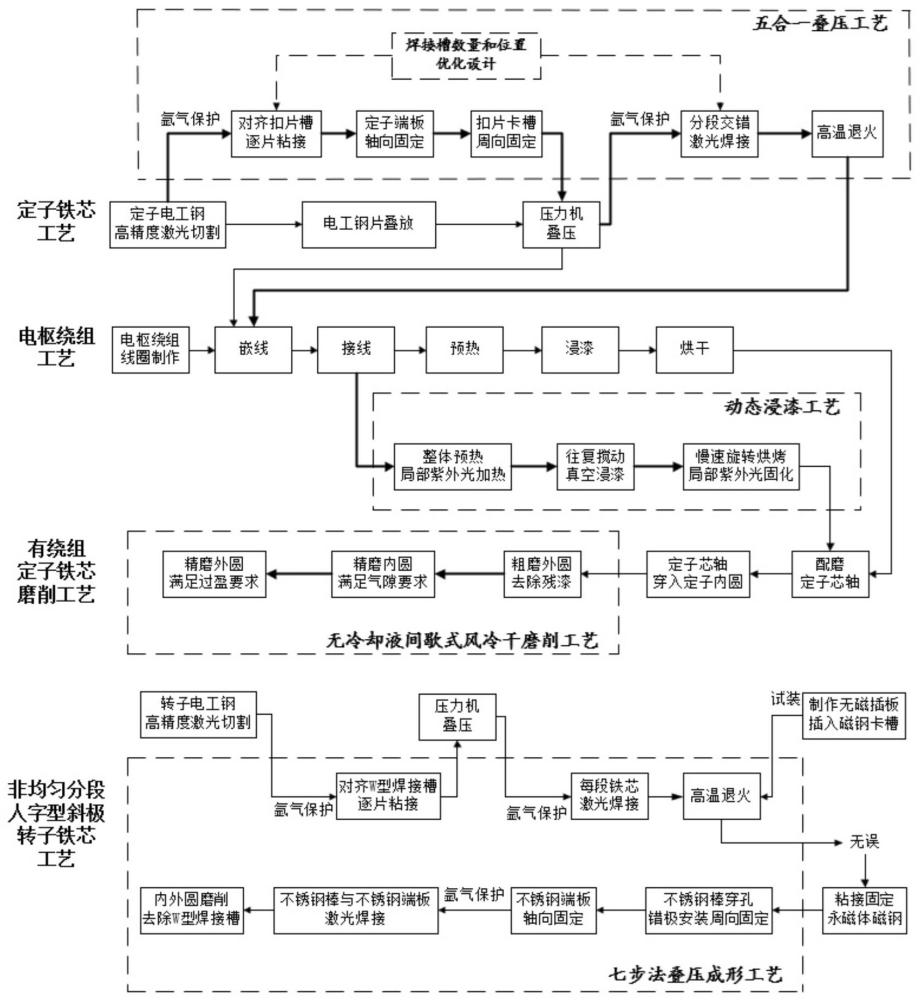

3、一种高速高精密数控机床用永磁同步电主轴电机加工方法,包括定子铁芯加工、电枢绕组加工、有绕组定子铁芯磨削加工、非均匀分段人字型斜极转子铁芯加工;

4、所述定子铁芯加工的过程中设计五合一叠压工艺,包括:首先定子电工钢在氩气保护中进行高精度激光切割,然后对齐扣片卡槽并逐片粘接,定子端板起到轴向固定作用,在扣片卡槽中分别插入扣片,扣片卡槽起周向固定作用,压力机叠压到设计尺寸后使扣片折弯,在锁紧保压、氩气保护情况下进行分段交错激光焊接成形,最后焊接完成后进行高温退火去除残余应力;

5、所述电枢绕组加工的过程中设计动态浸漆工艺,是对电枢绕组加工过程中的预热、浸漆、烘干工艺进行优化改造,包括将电枢绕组整体预热并局部加热、往复搅动并进行真空浸漆、慢速旋转烘烤并局部紫外光固化;

6、所述有绕组定子铁芯磨削加工的过程中设计无冷却液间歇式风冷干磨削工艺,依次经过粗磨外圆去除残漆、精磨内圆满足气隙要求、精磨外圆满足过盈要求,在有绕组定子铁芯磨削过程中全程不使用冷却液,并使用压缩空气降温和吹净铁屑;

7、所述非均匀分段人字型斜极转子铁芯加工的过程中设计七步法叠压成形工艺,首先在氩气保护下转子电工钢高精度激光切割,然后对齐多个w型焊接槽逐片粘接,压力机叠压到设计尺寸,在锁紧保压、氩气保护情况下的每段转子铁芯激光焊接成形;制作无磁插板,插入磁钢卡槽中试装,逐一测试,确保磁钢可顺利插入,再将永磁体涂粘接胶安装磁钢;每段转子铁芯中磁钢有序安装后,不锈钢棒穿孔错极安装周向固定,不锈钢端板轴向固定,在锁紧保压、氩气保护情况下不锈钢棒与不锈钢端板激光焊接成为一体,最后转子铁芯内外圆磨削加工去除多个w型焊接槽。

8、进一步地,所述定子铁芯加工中,定子电工钢的外圆设置第一扣片卡槽、第二扣片卡槽、第三扣片卡槽、第四扣片卡槽、第五扣片卡槽、第六扣片卡槽在圆周上均匀分布,扣片卡槽中分别插入扣片,用于定子铁芯周向固定;定子铁芯五合一叠压工艺中,对焊接槽数量和位置进行优化,焊接槽的数量不选用电机极数的整数倍;焊接槽中心线和定子齿中心线对齐,不能位于定子槽中心线上;第一定子端板、第二定子端板位于定子电工钢最外侧,起到轴向固定作用,多片定子电工钢之间依靠粘接剂增加圆周方向的摩擦力,在锁紧保压、氩气保护情况下进行分段交错激光焊接,每个扣片的两侧分段焊接。

9、进一步地,所述非均匀分段人字型斜极转子铁芯加工中,转子铁芯的外圆对称分布第一w型焊接槽、第二w型焊接槽、第三w型焊接槽、第四w型焊接槽, 各w型焊接槽设置在同极性永磁体之间中心线位置上,粘接后用压力机叠压到设计尺寸后锁定,然后每段转子铁芯分别焊接为一体。

10、进一步地,不锈钢棒和不锈钢端板选用1cr18ni9ti不导磁材料用于转子铁芯轴向固定,对磁场影响最小,第一定子端板、第二定子端板和扣片选用q235-a材料,具有较好的塑性和可焊接性。

11、本发明通过定子铁芯设计五合一叠压工艺、电枢绕组设计动态浸漆工艺、有绕组定子铁芯设计无冷却液间歇式风冷干磨削工艺、非均匀分段人字型斜极转子铁芯设计七步法叠压成形工艺使得电机设计性能最大限度发挥其作用。

12、有益效果:

13、1、传统的定子铁芯叠压工艺是粘接、扣片卡槽固定、焊接三选一或者三选二的方式进行,与传统的方法不同,本发明中设计定子铁芯五合一叠压工艺,将粘接、定子端板轴向固定、扣片卡槽周向固定、分段交错激光焊接、高温退火五种方式合为一体,集中五者的优点。粘接剂能增加定子电工钢片与钢片之间圆周方向的摩擦力,但是仅依靠摩擦力不适用于高速大功率电主轴电机;扣片卡槽在叠压时能起对齐和定位作用,在叠压系数不高时够用,但对于高功率密度高叠压系数的电主轴电机,仅用扣片卡槽固定有可能导致定子铁芯叠压后为非正圆柱体,出现马蹄现象;电工钢片一般在0.15mm~0.5mm之间,并且越薄涡流损耗越小,越薄定子铁芯叠压后最外层的电工钢片越容易局部弹开,导致表面出现弓形凸起,本发明中增加5mm厚定子端板轴向固定可解决此问题;焊接最大的缺点是局部区域被熔化会破坏连接区域的绝缘涂层,使得涡流损耗增加,同时会引入残余应力,使得材料的磁滞特性劣化,将传统的电弧焊升级为分段交错激光焊接,激光焊接热输入更集中,焊接速度更快,分段交错方式焊接变形更小,这样对定子铁芯电磁性能影响最小;极少人关注焊接后的残余应力,本发明中在焊接后增加高温退火工序去除残余应力。

14、2、本发明中在定子、转子电工钢高精度激光切割、定子铁芯、转子铁芯激光焊接过程中增加氩气保护,当电工钢被高功率激光束照射迅速熔化时、电工钢中的合金元素硅、铝极易与空气中的氧气发生高温氧化反应,形成硅铝氧化层,氩气保护可以隔绝氧气,防止生成高温氧化物。

15、3、传统的定子铁芯焊接工艺中,对于焊接槽数量、焊接槽位置很少关注,大多数是凭经验设计焊接槽数量和位置。本发明中明确强调从减小三相电动势不平衡的角度,定子铁芯焊接槽的数量不宜选用电机极数的整数倍,并且焊接槽中心线必须和定子齿中心线对齐,严禁位于定子槽中心线上,此工艺有利于提高高速、高精度电主轴电机三相电压和电流的平衡度。

16、4、传统的定子铁芯浸漆工艺包括预热、浸漆、烘干,预热一般是在烘箱或者烘房中整体预热,浸漆一般是在真空中静态浸漆,烘干一般是在烘箱或者烘房中静态烘干。本发明中设计动态浸漆工艺,在预热过程中,采用整体预热并局部紫外光加热,尽量使绕组内部温度更高;在浸漆过程中采用往复搅动真空浸漆,通过不间断搅拌漆溶液可以提高绝缘漆进入定子绕组内部的渗透率,浸漆后的定子绕组漆膜均匀,比静态浸漆可增加一倍以上挂漆量;在烘干过程中采用慢速旋转烘干并局部紫外光固化,静态烘干时,未凝固绝缘漆会流淌下来,慢速旋转烘干过程中,定子处于绕轴线均匀旋转状态,漆的流动轨迹为圆形,因此浸渍漆的流失量不仅大大减少,而且随着电机定子或转子的旋转会不断再渗透到附近各个空隙或缺陷部位中,使浸漆质量提高;静态烘干过程中,绕组外部温度高,外部绝缘漆先固化,内部绝缘漆后固化,容易存在空隙,并且外部绝缘漆先固化后也阻止了二次浸漆时绝缘漆再次进入,采用局部紫外光固化是对绕组内部加热,加快绕组内部固化进度。

17、5、本发明采用先嵌线、接线、浸漆后加工定子内外圆的方案,避免先加工后嵌线,绕组制作过程中磕碰、划伤铁芯外表面,更为了避免先加工后浸漆,绕组中的绝缘漆流出附着在定子铁芯内外圆表面,影响表面质量。

18、6、本发明的定子内外圆加工过程中,设计无冷却液间歇式风冷干磨削工艺,避免冷却液进入绕组,并使用压缩空气降温和吹净铁屑。

19、7、本发明的非均匀分段人字型斜极转子铁芯采用七步法叠压成形工艺,将不锈钢棒与不锈钢端板焊接融合在一起,保证加工后没有焊接痕迹,选用1cr18ni9ti不锈钢不导磁材料用于转子铁芯轴向固定,对磁场影响最小。第一定子端板、第二定子端板和扣片选用q235-a材料,具有较好的塑性和可焊接性,更容易折弯成直角从而扣紧固定定子电工钢,也更容易与电工钢焊接。转子铁芯外圆加工时,磨削量大于设计w型焊接槽,以此来保证转子铁芯外圆光滑,保证定子铁芯与转子铁芯间气隙均匀。

- 还没有人留言评论。精彩留言会获得点赞!