一种基于柔性放大机构的双向压电粘滑驱动器及驱动方法

本发明涉及动力机械,特别涉及一种基于柔性放大机构的双向压电粘滑驱动器及驱动方法。

背景技术:

1、微纳技术在现代科技与工业领域的应用越来越广泛,尤其是在需要高精度控制和定位的领域,如光学光电工程、微电子制造、汽车制造、航空航天等。压电粘滑驱动装置因其独特的高精度和快速响应优势,成为了超精密驱动装置的重要组成部分。

2、然而,传统的压电粘滑驱动器大都只能实现单向驱动,并且其位移输出受限,导致速度和负载性能受到限制。在当前智能汽车大批量投产的背景下,汽车零件制造时的速度和精度成为了更为关键的需求,例如汽车雷达的高精度安装,汽车玻璃的高精度切割等,为了提升其在汽车制造领域中的应用,研究如何有效放大压电叠堆的位移成为了关键。通过放大输出位移,可以更好地满足毫米级行程和纳米级精度的要求,从而推动汽车制造的发展。因此,探索一种可以放大压电叠堆位移并且可以实现双向驱动的新方法显得尤为紧迫。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种基于柔性放大机构的双向压电粘滑驱动器,旨在解决背景技术中提到的技术问题。

2、为了实现上述目的,本发明是通过如下技术方案来实现的:

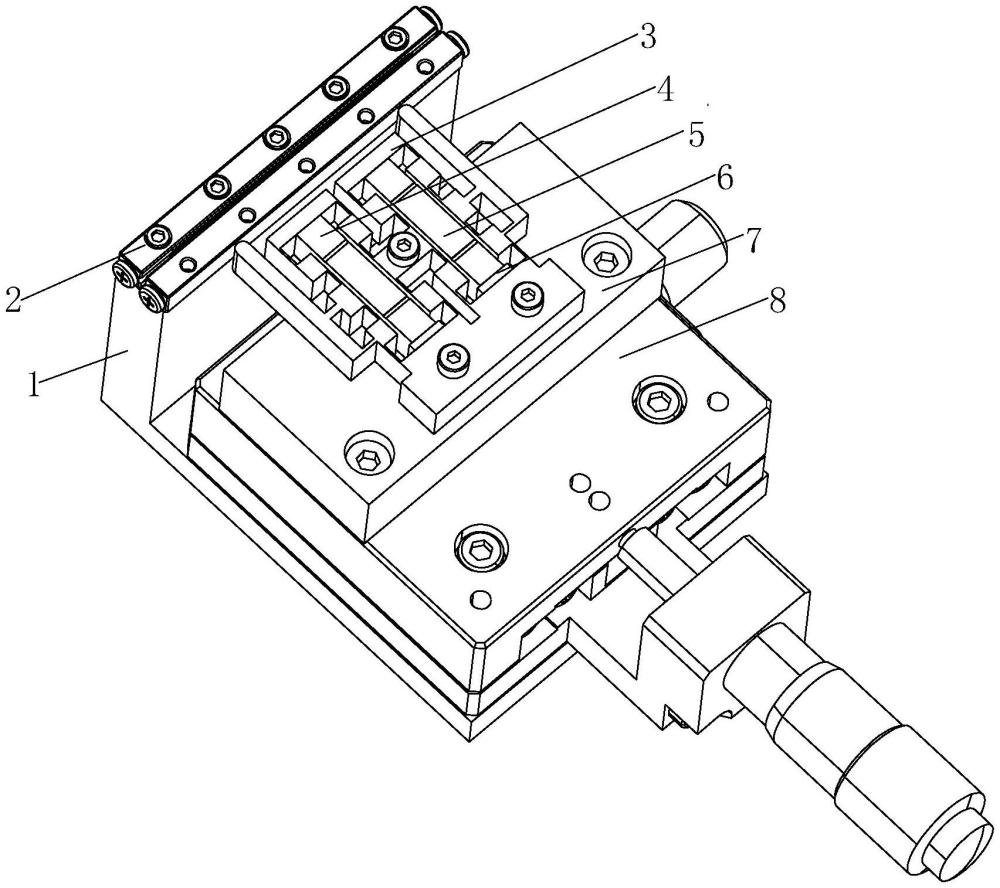

3、一种基于柔性放大机构的双向压电粘滑驱动器,包括基座、设于所述基座上的导轨滑块和承载结构以及设于所述承载结构上的柔性放大驱动机构,所述柔性放大驱动机构包括相对设置的第一桥式二级放大机械臂和第二桥式二级放大机械臂以及连接所述第一桥式二级放大机械臂和所述第二桥式二级放大机械臂的固定组件,所述固定组件包括第一固定梁和第二固定梁,所述第一桥式二级放大机械臂包括自所述导轨滑块朝外依次柔性连接的第一输入梁、第一桥臂组件、第一输出梁以及第二桥臂组件,所述第一输出梁和所述第二桥臂组件均连接有第一驱动组件,所述第二桥式二级放大机械臂包括自所述导轨滑块朝外依次柔性连接的第二输入梁、第三桥臂组件、第二输出梁以及第四桥臂组件,所述第二输出梁和所述第四桥臂组件均连接有第二驱动组件,所述第一桥臂组件、所述第二桥臂组件、所述第三桥臂组件和所述第四桥臂组件均与所述第一固定梁柔性连接,所述第二桥臂组件和所述第四桥臂组件均与所述第二固定梁柔性连接,所述柔性放大机构还包括驱动所述第一输入梁朝向或远离所述导轨滑块运动的负向压电叠堆、及驱动所述第二输入梁朝向或远离所述导轨滑块运动的正向压电叠堆。

4、根据上述技术方案的一方面,所述第一桥臂组件包括相对设置的第一桥臂梁和第二桥臂梁,所述第一桥臂梁和所述第二桥臂梁的一端均通过直梁型柔性铰链与所述第一输入梁连接,所述第一桥臂梁的另一端通过直梁型柔性铰链与所述第一输出梁连接,所述第二桥臂梁的另一端通过直梁型柔性铰链与所述第一固定梁连接。

5、根据上述技术方案的一方面,所述第二桥臂组件包括相对设置的第三桥臂梁和第四桥臂梁,所述第三桥臂梁和所述第四桥臂梁的一端均通过直梁型柔性铰链与所述第二固定梁连接,所述第三桥臂梁的另一端通过直梁型柔性铰链与所述第一输出梁连接,所述第四桥臂梁的另一端通过直梁型柔性铰链与所述第一固定梁连接。

6、根据上述技术方案的一方面,所述第三桥臂组件包括相对设置的第五桥臂梁和第六桥臂梁,所述第五桥臂梁和所述第六桥臂梁的一端均通过直梁型柔性铰链与所述第二输入梁连接,所述第五桥臂梁的另一端通过直梁型柔性铰链与所述第一固定梁连接,所述第六桥臂梁的另一端通过直梁型柔性铰链与所述第二输出梁连接。

7、根据上述技术方案的一方面,所述第四桥臂组件包括相对设置的第七桥臂梁和第八桥臂梁,所述第七桥臂梁和所述第八桥臂梁的一端均通过直梁型柔性铰链与所述第二固定梁连接,所述第七桥臂梁的另一端通过直梁型柔性铰链与所述第一固定梁连接,所述第八桥臂梁的另一端通过直梁型柔性铰链与所述第二输出梁连接。

8、根据上述技术方案的一方面,所述第一驱动组件包括第一驱动杆、连接所述第一驱动杆和所述第三桥臂梁的第一连杆以及连接所述第一驱动杆和所述第一输出梁的第二连杆。

9、根据上述技术方案的一方面,所述第二驱动组件包括第二驱动杆、连接所述第二驱动杆和所述第八桥臂梁的第三连杆以及连接所述第二驱动杆和所述第二输出梁的第四连杆。

10、根据上述技术方案的一方面,所述承载结构包括滑动连接于所述基座上的x轴微动平台、及固接于所述x轴微动平台上的底座,所述第一固定梁和所述第二固定梁通过固定结构与所述底座连接。

11、根据上述技术方案的一方面,所述负向压电叠堆和所述正向压电叠堆通过楔块嵌设于所述第二固定梁上。

12、本发明还提供一种基于柔性放大机构的双向压电粘滑驱动器的驱动方法,包括如上所述的基于柔性放大机构的双向压电粘滑驱动器,驱动基于柔性放大机构的双向压电粘滑驱动器的步骤包括:

13、通过所述承载结构使所述第一驱动组件和所述第二驱动组件弹性抵靠在所述导轨滑块上;

14、通过锯齿波信号控制所述负向压电叠堆带动所述第一输入梁以第一速度朝向所述导轨滑块移动,以使所述第一输出梁带动所述第一驱动组件朝向远离所述第二桥式二级放大机械臂的方向移动;

15、同时通过锯齿波信号控制所述负向压电叠堆带动所述第一输入梁以第二速度朝向远离所述导轨滑块的方向移动、以及通过锯齿波信号控制所述正向压电叠堆带动所述第二输入梁以第三速度朝向导轨滑块移动,以使所述第一输出梁带动所述第一驱动组件朝向所述第二桥式放大机构移动、以及所述第二输出梁带动所述第二驱动组件朝向远离所述第一桥式放大机构的方向移动;

16、通过锯齿波信号控制所述正向压电叠堆带动所述第二输入梁以第四速度朝向远离所述导轨滑块的方向移动,以使所述第二输出梁带动所述第二驱动组件朝向所述第一桥式二级放大机械臂的方向移动;

17、其中所述第一速度小于所述第二速度,所述第三速度大于所述第四速度。

18、与现有技术相比,本发明的有益效果在于:

19、通过设置相对的第一桥式二级放大机械臂和第二桥式二级放大机械臂,可以实现双向驱动、或者实现单向行程更长的驱动,具体的,通过所述承载结构使所述第一驱动组件和所述第二驱动组件弹性抵靠在所述导轨滑块上;通过锯齿波信号控制所述负向压电叠堆带动所述第一输入梁以第一速度较慢地朝向所述导轨滑块移动,以使所述第一输出梁带动所述第一驱动组件朝向远离所述第二桥式二级放大机械臂的方向移动,可以理解,第一输入梁向上移动,第一桥臂组件也会向上移动,进而拉动第一输出梁向外顶出,第一输出梁向外顶出,进而拉动第二桥臂组件翻转,第二桥臂组件翻转使得第一驱动组件翻转,下端内缩进而带动上端外伸,使得第一驱动组件的上端可以移动更长距离,且第一输出梁也会将第一驱动组件向外顶,同时又基于杠杆原理,第一输出梁作用在第一驱动组件的中部,可以将第一驱动组件的外端伸出距离进一步加长,第一驱动组件的外端伸长会因为摩擦力带动导轨滑块负向移动,进而对导轨滑块实现了二级放大效果;接着通过锯齿波信号控制所述负向压电叠堆带动所述第一输入梁以第二速度较快地朝向远离所述导轨滑块的方向移动,基于上述步骤,第一输出梁等结构会反向移动,进而使得第一驱动组件带动导轨滑块正向移动,基于粘滑驱动的工作原理,由于第二速度快于第一速度,因此导轨滑块的负向伸长量大于正向伸长量,在一次负向压电叠堆的伸缩作用下,负向总的伸长量大于正向总的伸长量,以此提高了驱动器的输出效率;

20、进一步的,若想要进一步提高驱动器的输出效率,可以在所述负向压电叠堆带动所述第一输入梁以第二速度较慢地朝向远离所述导轨滑块的方向移动的同时,通过锯齿波信号控制所述正向压电叠堆带动所述第二输入梁以第三速度较快地朝向导轨滑块移动,根据上述的第一桥式二级放大机械臂的原理,第二桥式二级放大机械臂会以同样的原理运动,进而通过第二驱动组件带动导轨滑块正向移动;接着通过锯齿波信号控制所述正向压电叠堆带动所述第二输入梁以第四速度较慢地朝向导轨滑块移动,进而通过第二驱动组件带动导轨滑块负向移动,基于粘滑驱动的工作原理,由于第三速度快于第四速度,因此导轨滑块的负向伸长量仍大于正向伸长量,在一次正向压电叠堆的伸缩作用下,负向总的伸长量大于正向总的伸长量,以此再一次提高了驱动器的输出效率;

21、本发明中的结构,通过一次负向压电叠堆和一次正向压电叠堆的交替作用,可以使得负向总的伸长量大于正向总的伸长量,以此提高了驱动器的输出效率,进而在保证了汽车零件制造精度的同时,还提升了生产速度,进而提高了汽车的生产效率。

- 还没有人留言评论。精彩留言会获得点赞!