零件安装装置的制作方法

1.本实用新型涉及具备将电子零件安装于印刷基板的功能的修复装置等零件安装装置。

背景技术:

2.作为将电子零件安装于印刷基板的装置,例如有一种在拆卸了有不良情况的电子零件之后的印刷基板安装新的电子零件的修复装置。

3.专利文献1所示的修复装置设置有如下机构等:工作台3,其包括用于使搭载有ic、lsi等的电子零件(集成电路零件)20的基板2 在xy方向上移动的x工作台和y工作台,所述电子零件具备bga (ball grid array,球栅阵列)和/或许多引线端子,所述bga具有许多被称为凸块(bump)的球形状电极;摄像机单元4,其对电子零件20的软钎焊面的位置、基板2上的电子零件的安装位置等进行拍摄。在将电子零件20安装于基板2时,通过吸附喷嘴51来吸附电子零件20,用摄像机单元4对基板2上方进行拍摄并对电子零件20的下表面进行拍摄,拍摄到的图像信号被提供给个人计算机35而在监视器36显示各自的图像。并且,操作人员通过一边看着显示于监视器36的图像、一边使工作台3移动以使电子零件20被安装于基板2 的规定位置,从而进行对位。

4.另外,专利文献2是与安装时的电子零件的定位方法有关的现有技术,具有识别形成于电子零件且成为电连接部的配置位置基准的基准标记(零件标记)的工序、和识别印刷基板上的对象安装位置的识别标记(基板标记)的识别工序,进行电子零件的位置修正来进行安装。

5.现有技术文献

6.专利文献1:日本特开2005-223000号公报

7.专利文献2:日本特开2005-167235号公报

技术实现要素:

8.【实用新型要解决的技术问题】

9.在修复装置等零件安装装置中,要安装的电子零件、基板不是同一种类,要求将每次作业时随机的不同种类的电子零件准确定位并安装于按每块基板而随机不同的安装位置。

10.但是,在上述专利文献1记载的修复装置中,操作人员一边目视图像一边进行操作,存在不熟悉装置操控的操作人员难以将电子零件准确地定位于基板上的安装位置、另外定位作业占用时间最多因此作业效率差这一问题。

11.另外在专利文献2记载的定位方法中,构成为将设置于电子零件的零件标记和设置于基板上的基板标记作为基准来生成修正值,但并不是在所有电子零件都存在基准标记,一般的情况是使用零件外形来算出修正值。该情况下,零件外形与零件侧电极具有比较大的公差,因此在实际进行接合时在两者之间容易发生错位,结果,存在发生由于软钎焊不

良导致的不良情况这一问题。

12.本实用新型,为了消除上述的现有技术中的问题,其课题在于创造出能够通过简单的操作准确且迅速地进行电子零件向基板上的安装位置的定位的零件安装装置。

13.【用于解决问题的技术方案】

14.用于解决上述问题的技术方案中,本实用新型的第一技术方案,其特征在于,至少具有:

15.可动工作台,其保持用于安装电子零件的基板,并能够在水平xy 两轴方向上移动;

16.可动头部,其设置为能够在沿着铅垂z轴的方向上移动且能够绕铅垂z轴旋转,并且吸附电子零件而使其向基板上的安装位置移动;

17.摄像机单元部,其具备:对设置于可动头部所吸附着的电子零件的零件侧电极的配置进行拍摄的零件侧摄像机、和对在基板上的安装位置形成的焊盘电极的配置进行拍摄的基板侧摄像机,并配置为能够在可动工作台与所述可动头部之间进退;

18.软钎焊机构,其将零件侧电极与焊盘电极连接;

19.驱动机构,其使可动工作台、可动头部、摄像机单元部及软钎焊机构分别驱动;

20.图像处理部,其加工零件侧摄像机所拍摄的零件侧图像及对基板侧摄像机所拍摄的图像进行处理而得的基板侧图像、或加工成零件侧图像与基板侧图像重叠的合成图像;

21.监视器部,其选择性地显示被加工了的零件侧图像、基板侧图像和合成图像中的任一方;

22.输入单元,其经由监视器部进行坐标输入;

23.运算处理部,其基于经由输入单元对互相对应的基板侧图像输入了的2点的坐标位置信息和对零件侧图像输入了的2点的坐标位置信息,生成连结基板侧图像侧的各坐标位置之间的基板侧线和连结零件侧图像侧的各坐标位置之间的零件侧线,并且算出使基板侧线与零件侧线重叠的定位信息;以及

24.控制部,其基于运算处理部算出的定位信息,经由驱动机构使可动头部和可动工作台连续地驱动,进行基板上的安装位置与电子零件的定位。

25.在本实用新型的第一技术方案中,通过对基板侧图像和零件侧图像进行使用输入单元的输入操作,从而能够实现将电子零件自动地定位于基板上的安装位置。

26.另外,本实用新型的第二技术方案,是在上述第一技术方案中附加了如下技术方案而得的,

27.运算处理部具有如下的运算功能:

28.根据位于零件侧图像的对角线上的两侧的2个零件侧电极的各坐标位置信息即零件侧第一输入点和零件侧第二输入点生成零件侧第一线,且根据被显示于基板侧图像的与多个零件侧电极中的零件侧第一输入点对应的基板侧第一输入点和与零件侧第二输入点对应的基板侧第二输入点生成基板侧第一线,并且根据零件侧第一线的长度尺寸和基板侧第一线的长度尺寸求出作为第一定位信息的尺寸比;

29.求出基板侧第一线与规定的基准线之间的角度即第一基板角度并且求出零件侧第一线与基准线之间的角度即第一零件角度,而且根据第一零件角度和第一基板角度求出第二定位信息即角度差;以及

30.根据基板侧第一线的中点坐标即基板坐标和零件侧第一线的中点坐标即零件坐标求出第三定位信息即2点之间的距离信息。

31.另外,本实用新型的第三技术方案,是在上述第一技术方案中附加了如下技术方案而得的,

32.运算处理部运算处理部具有如下的运算功能:

33.根据位于零件侧图像的对角线上的两侧的2个零件侧电极的坐标位置信息即零件侧第一输入点和零件侧第二输入点生成零件侧第一线、且根据位于基板侧图像的对角线上的两侧的2个焊盘电极的坐标位置信息即基板侧第一输入点和基板侧第二输入点生成基板侧第一线,并且根据零件侧第一线的长度尺寸和基板侧第一线的长度尺寸求出第一定位信息即尺寸比;

34.根据沿着被显示于零件侧图像的电子零件的缘部排成一列的多个零件侧电极中的位于两侧的2个零件侧电极的坐标位置信息即零件侧第一输入点和零件侧第三输入点生成零件侧第二线、且根据被显示于基板侧图像的焊盘电极中的与零件侧第一输入点对应的焊盘电极的坐标位置信息即基板侧第一输入点和与零件侧第三输入点对应的焊盘电极的坐标位置信息即基板侧第三输入点生成基板侧第二线、求出基板侧第二线与规定的基准线之间的角度即第二基板角度并且求出零件侧第二线与基准线之间的角度即第二零件角度,而且根据第二零件角度和第二基板角度求出第二定位信息即角度差;以及

35.根据基板侧第一线的中点坐标即基板坐标和零件侧第一线的中点坐标即零件坐标求出第三定位信息即2点之间的距离信息。

36.在上述第三技术方案中,能够达成将电子零件定位于基板上的安装位置所需要的所有方向(铅垂z方向、绕z轴的θ方向、x轴方向及y轴方向)上的相对位置信息的取得。

37.另外,本实用新型的第四技术方案,是在上述第二或第三技术方案中追加了如下技术方案而得到,具有在使电子零件以铅垂z轴为中心进行了θ旋转时,算出在电子零件的中心即零件坐标产生的旋转方向上的偏移量,根据该偏移量算出水平xy两轴方向上的xy偏移分量来作为修正处理信息并附加于第三定位信息的运算功能。

38.在上述第四技术方案中,在电子零件的中心即零件坐标与保持电子零件的可动头部的旋转中心(铅垂z轴)存在偏移的情况下,能够实现以高精度对该偏移进行修正。

39.另外,实用新型的第五技术方案,是在上述任意技术方案中附加了如下技术方案而得的,具备根据经由输入单元而进行的输入操作,将零件侧图像和基板侧图像中的至少一方部分地放大显示的功能。

40.在上述第五技术方案中,能够对输入时的准确的坐标输入进行辅助。

41.另外,本实用新型的第六技术方案是在上述任一技术方案中附加了如下技术方案而得的,具备根据经由输入单元而进行的输入操作,将零件侧图像和基板侧图像中的至少一方的图像二值化并提取焊盘电极或零件侧电极,并且检测与二值化而得的图像对应的焊盘电极或零件侧电极的中心坐标位置的功能。

42.在上述第六技术方案中,仅通过点击(输入)被显示于监视器部的画面的焊盘电极或零件侧电极的区域内或其附近,输入点(开始点或结束点)就被自动地设定为焊盘电极或零件侧电极的中心坐标位置,因此能够进行更高精度的坐标输入。

43.实用新型的效果

44.本实用新型成为上述的构成,因此起到以下所示的效果。

45.在本实用新型中,仅通过最初进行简单的输入操作就能够自动地进行基板与电子零件的定位,因此即使是不熟悉装置操控的操作人员,也能够准确且迅速地将电子零件定位于基板上的安装位置。

46.而且,即使是每次作业时电子零件、基板的种类不同,也能够应对这一情况,因此能够提高电子零件向基板上的安装位置的定位的作业效率。

附图说明

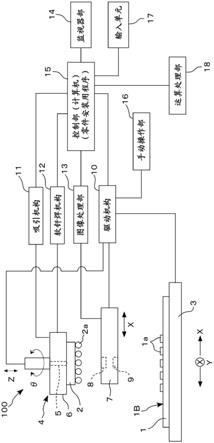

47.图1是作为本实用新型的零件安装装置的实施例的、印刷基板用的修复装置的概略构成图。

48.图2是示出修复装置的作业工序的概略的流程图。

49.图3是作为本实用新型的第一实施例、示出基板侧摄像机所拍摄到的基板侧图像的概略图。

50.图4是示出对零件侧摄像机所拍摄到的图像进行镜像处理后的零件侧图像的概略图。

51.图5是示出将基板侧图像与零件侧图像重叠而得的合成图像的概略图。

52.图6是示出大小一致工序的合成图像。

53.图7是示出基板线与零件线的关系的说明图。

54.图8是示出角度对合工序的合成图像。

55.图9是示出对位工序的合成图像。

56.图10是示出定位完成状态的合成图像。

57.图11是修正处理工序的说明图。

58.图12是放大显示基板侧图像的图,(a)是左上部的放大图、(b) 是右下部的放大图。

59.图13是放大显示零件侧图像的图,(a)是左上部的放大图、(b) 是右下部的放大图。

60.图14是示出放大了基板侧图像的左上部而得的图像数据的概念图。

61.图15中的(a)是示出使图14的图像数据的一部分二值化而得的图像的概念图,(b)是从(a)中仅取出一个焊盘电极并对其显示而得的图像的放大图。

62.图16是作为对被抽取的焊盘电极的中心坐标位置进行检测的方法的第二方法的说明图。

63.图17是作为本实用新型的第二实施例、示出对带引线端子的集成电路零件的底面进行镜像处理后的零件侧图像的概略图。

64.图18是安装带引线端子的集成电路零件的基板的基板侧图像的概略图。

65.附图标记的说明

66.1:基板(印刷基板)

67.1a:焊盘电极

68.1m:基板坐标

69.1a:基板侧图像

70.1b:安装位置

71.2:电子零件

72.2a:零件侧电极(凸块电极)

73.2m:零件坐标

74.2a:零件侧图像

75.3:可动工作台

76.4:可动头部

77.5:吸附头

78.6:加热头

79.7:摄像机单元部

80.8:零件侧摄像机

81.9:基板侧摄像机

82.10:驱动机构

83.11:吸引机构

84.12:软钎焊机构

85.13:图像处理部

86.14:监视器部

87.15:控制部(计算机)

88.16:手动操作部

89.17:输入单元

90.18:运算处理部

91.30:合成图像

92.41:水平线

93.42:水平线与焊盘电极的外缘的交点

94.43:横线

95.44:横线的垂直二等分线

96.51:垂直线

97.52:垂直线与焊盘电极的外缘的交点

98.53:纵线

99.54:纵线的垂直二等分线

100.100:修复装置(零件安装装置)

101.b:焊盘电极

102.b1~b12:焊盘电极

103.lb:基板线

104.lb1:基板侧第一线

105.lb2:基板侧第二线

106.le:零件线

107.le1:零件侧第一线

108.le2:零件侧第二线

109.a:开始点(基板侧第一输入点)

110.b:结束点(基板侧第二输入点)

111.c:开始点(零件侧第一输入点)

112.d:结束点(零件侧第二输入点)

113.e:辅助点(基板侧第三输入点)

114.f:辅助点(零件侧第三输入点)

115.o:电极的中心坐标位置

116.p:光标

117.p1:点击位置

118.q:区块

119.r:基准线

120.t:引线端子(零件侧电极)

121.t1~t12:引线端子(零件侧电极)

122.φ1:第一基板角度

123.φ2:第一零件角度

124.φ3:第二基板角度

125.φ4:第二零件角度

126.δ:零件坐标的偏移量

具体实施方式

127.以下,参照附图对本实用新型的实施方式进行说明。

128.图1是作为本实用新型的零件安装装置的实施例的、印刷基板用的修复装置的概略构成图。需要说明的是,本实用新型中的零件安装装置中,除了以下说明的修复装置之外,还包括例如在生产线等处使用的零件软钎焊装置。

129.该印刷基板用的修复装置(零件安装装置,以下相同)100,在作业人员进行针对检查的结果为不合格需要进行更换的印刷基板(以下简称为“基板”)1的一连串的修理作业(即,拆卸具备造成不合格的bga、csp或引线端子的ic、lsi等电子零件,针对拆卸后的基板上的相应部位进行软钎料清理、对该相应部位的新软钎料的涂敷、对该相应部位供给新电子零件2、还有进行该新电子零件2的软钎焊这些针对基板的一连串的修理作业)时,适当地对该修理作业进行辅助。也即是,该印刷基板用的修复装置100被设计成,对作业人员不要求特别的经验、技能,使作业人员通过一台该装置就能够准确且迅速地进行针对基板的一连串的修理作业。

130.该印刷基板用的修复装置100构成为,具备如下等部件:可动工作台3,其搭载基板1并在互相正交的水平两轴(x轴和y轴)方向上移动而能够进行各坐标位置的高精度的定位;可动头部4,其具有对电子零件2进行真空吸附来加以保持的吸附头(absorption bit) 5以及具有加热器等接合单元并对保持的电子零件2进行加热的加热头6,所述可动头部4能够沿着铅垂方向上的z轴上下移动并且能够绕z轴旋转(以下适当地称为“θ旋转”);摄像机单元部7,其具有零件侧摄像机8和基板侧摄像机9,并且设置为能够在可动工作台 3与可动头部4之间沿着水平一方向(x轴方向)进退移动,该零件侧摄像机8能够对主要由设置于电

子零件2的底面的凸块电极、设置于侧面的引线端子等构成的电极(以下称为零件侧电极2a)进行拍摄,该基板侧摄像机9能够对主要设置于基板1的表面的安装位置1b的焊盘电极1a进行拍摄;驱动机构10,其使可动工作台3在水平2个轴方向上移动,使可动头部4在铅垂方向上升降移动并进行θ旋转,并且使摄像机单元部7在x轴方向上直线地进退移动;吸引机构11,其具备供吸附头5进行真空吸附的真空泵等;软钎焊机构12,其为简易的回流式软钎焊机构,用加热头6将电子零件2加热到软钎料熔化的规定温度,从而将电子零件2的零件侧电极2a与基板1的焊盘电极1a电连接;图像处理部13,其对分别被从摄像机单元部7中的零件侧摄像机8和基板侧摄像机9传送的图像数据进行处理并进行加工或合成;监视器部14,其将由图像处理部13加工或合成出的图像显示于画面上;手动操作部16,其用于通过手动操作来进行驱动机构 10中的驱动;输入单元17,其包括鼠标、触摸笔或触摸面板等;运算处理部18,其进行各种运算;以及控制部15(计算机),其通过执行在后叙述的零件安装用程序来控制各机构、各单元以及各部分;等等。

131.可动工作台3为在能够沿着y轴方向水平地滑动移动的y工作台上配设有能够沿着x轴方向水平地滑动移动的x工作台的构成。因此,如在后叙述那样,能够高精度地对基板1的xy方向上的坐标位置进行定位。

132.另外,驱动机构10具有使y工作台沿着y轴方向(也称为前后方向)水平地滑动移动、并使x工作台沿着x轴方向(横方向)水平地滑动的驱动马达(未图示),能够通过控制部15的控制,借助驱动马达的驱动力使可动工作台3沿着水平xy两轴方向水平地滑动移动。

133.另外,在驱动机构10连接有例如由旋转式或操纵杆(joy stick) 式的第一调整机构(未图示)和第二调整机构(未图示)形成的手动操作部16,能够操作一方的第一调整机构而使y工作台沿着y轴方向 (也称为前后方向)水平地滑动移动,同样能够操作另一方的第二调整机构而使可动工作台3沿着x轴方向(也称为左右方向)水平地滑动移动。

134.利用了驱动马达的自动操作和使用了手动操作部16的手动操作,可以通过操作人员的选择来切换。据此,操作人员通过选择手动操作来操作第一调整机构和第二调整机构,从而能够对被搭载在可动工作台3上的基板1的坐标位置进行微调整,另外,通过选择自动操作,从而能够如在后叙述的那样使基板1的坐标位置自动地对合。

135.加热头6设置于可动头部4的下端,在该加热头6的中心设置有吸附头5。在使加热头6的下表面抵接于电子零件2的状态下驱动吸引机构11、并经由吸附头5进行真空吸附,从而可动头部4能够吸附电子零件2并进行保持。另外,通过使吸引机构11停止解除来自吸附头5的真空吸引,从而通过可动头部4实现的对电子零件2的吸附保持被解除。接着,通过组合地进行通过可动头部4实现的吸附保持 /保持解除动作、可动头部4的升降动作及旋转动作(θ旋转)、以及可动工作台3向水平两轴方向(xy方向)的移动动作,从而能够进行电子零件2向基板1的安装。

136.另外,可动头部4能够通过加热头6对电子零件2进行加热。通过使由可动头部4保持的电子零件2相对于被搭载于可动工作台3的基板1下降、使零件侧电极2a与焊盘电极1a接触,并且驱动软钎焊机构12而通过加热头6对电子零件2进行加热,从而零件侧电极2a 的软钎料膏熔融而软钎焊接合于焊盘电极1a,由此,电子零件2被安装到基板1上。

137.摄像机单元部7为在设置为进退自如的可动臂的上下两面分别以透镜互相朝向相反方向的状态固定有一对基板摄像机(board camera) 的结构,上侧的基板摄像机构成零

件侧摄像机8,下侧的基板摄像机构成基板侧摄像机9。基板摄像机具备经由高像素的ccd、cmos传感器等将经由透镜而输入的被拍摄体的像变换成电信号并作为图像数据输出的功能。

138.图像处理部13具备对被从摄像机单元部7传送来的图像数据进行运算和加工、或存储的处理功能。尤其是,图像处理部13具备将零件侧摄像机8对电子零件的底面进行拍摄所得的图像加工成进行了镜像处理而得的零件侧图像的功能。由此,在镜像处理后的零件侧图像重叠于基板侧图像时,零件侧电极和焊盘电极重叠。

139.如在后叙述那样,运算处理部18接受来自控制部15的指令进行各种运算。另外,控制部(计算机)15构成为,以cpu为主体而具有存储部等,在os的管理之下,安装有由吸引机构用程序、软钎焊机构用程序、图像处理用程序、驱动机构用程序、运算程序以及定位程序等模块化了的多个程序构成的零件安装用程序。控制部15,发送使零件安装用程序执行而使修复装置100工作所必需的各种指令,进行对各机构、各单元以及各部分的控制。

140.接着,在安装了上述零件安装用程序的印刷基板用的修复装置 100中,作为一例对将具备许多凸块电极的电子零件2定位于基板1 上的安装位置1b的方法进行说明。需要说明的是,以下的说明中的各种动作,是接收到基于在控制部15中执行了的零件安装用程序的各种指令的各机构、各单元或各部分所进行的动作。

141.图2是示出修复装置的作业工序的概略的流程图,图3到图5涉及作为本实用新型的第一实施例的、具备许多被称为凸块的球形状的电极(凸块电极)的bga型电子零件,图3是示出用基板侧摄像机拍摄到的基板侧图像的概略图,图4是示出对零件侧摄像机拍摄到的图像进行了镜像处理后的零件侧图像的概略图,图5是示出基板侧图像和零件侧图像重叠而成的合成图像的概略图。

142.设定为,若在可动工作台3搭载了基板1,则使可动工作台3在水平xy两轴方向上移动,使基板1的安装位置1b的中心部大致来到可动头部4的z轴上的正下。需要说明的是,此时的可动工作台3的移动,既可以手动地进行,也可以接受来自控制部15的指令自动地进行。

143.另外,控制部15使可动头部4驱动而吸附保持再安装用的电子零件2。需要说明的是,根据需要,向电子零件2的零件侧电极2a 转印软钎料膏。

144.接着,如图1所示,控制部15驱动驱动机构10,使摄像机单元部7相对于基板1与电子零件2相对的空间进出。并且,通过设置于上侧的零件侧摄像机8对电子零件2的底面进行拍摄、且通过设置于下侧的基板侧摄像机9对基板1表面上的焊盘电极1a进行拍摄。

145.基板侧摄像机9所拍摄的基板1表面的基板侧图像1a(参照图3) 和零件侧摄像机8所拍摄的电子零件2的底面(安装面)的图像,被实时输入图像处理部13。图像处理部13将基板侧图像1a原样显示于监视器部14,将对电子零件2的底面进行镜像处理之后的图像作为零件侧图像2a(参照图4)显示于监视器部14。

146.1-1.输入工序(手动)

147.(1)开始点(基板侧第一输入点)a输入

148.控制部15使基板侧图像1a显示于监视器部14,并且对操作人员发出要求输入基板1侧的开始点(基板侧第一输入点)a的讯息。在操作人员使用鼠标、触摸面板等输入单元17在监视器部14的画面上输入基板1侧的开始点a时,控制部15取得其坐标位置信息并且将监

视器部14上的输入部位变为例如红色。开始点a,优选设为在安装位置1b设置的多个焊盘电极1a中的位于一方的角部且配置在对角线上的任何焊盘电极1a。

149.(2)开始点(零件侧第一输入点)c输入

150.接着,控制部15使零件侧图像2a显示于监视器部14,并且对操作人员发出要求输入零件侧的开始点(零件侧第一输入点)c的讯息。在操作人员同样地使用输入单元17向监视器部14的画面上输入零件侧的开始点c时,控制部15取得其坐标位置信息并且将监视器部14 上的输入位置变为例如蓝色。开始点(零件侧第一输入点)c的位置设为处于与开始点(基板侧第一输入点)a对应地配置的零件侧电极 2a上。

151.(3)结束点(基板侧第二输入点)b输入

152.接着,控制部15再次使基板侧图像1a显示于监视器部14,并且对操作人员发出要求输入基板侧的结束点(基板侧第二输入点)b的讯息。在与上述同样地使用输入单元17在监视器部14的画面上输入基板侧的结束点b时,控制部15取得其坐标位置信息,将监视器部 14上的输入位置变为例如红色。结束点(基板侧第二输入点)b,优选设为在安装位置1b设置的多个焊盘电极1a中的、位于与开始点(基板侧第一输入点)a相反的一侧的角部且配置于对角线上的任何焊盘电极1a。

153.(4)结束点(零件侧第二输入点)d输入

154.接着,控制部15再次使零件侧图像2a显示于监视器部14,并且对操作人员发出要求输入零件侧的结束点(零件侧第二输入点)d的讯息。在与上述同样地使用输入单元17在监视器部14的画面上输入零件侧的结束点d时,控制部15取得其坐标位置信息,将监视器部 14上的输入位置变为例如蓝色。结束点(零件侧第二输入点)d的位置设为处于与开始点(零件侧第一输入点)c对应地配置的零件侧电极2a上。

155.需要说明的是,既可以是先进行基板1侧的2点(开始点a和结束点b)的输入,之后进行电子零件2侧的2点(开始点c和结束点 d)的输入,也可以是,先进行电子零件2侧的2点(开始点c和结束点d)的输入,之后进行基板1侧的2点(开始点a和结束点b) 的输入。

156.1-2.基板线及零件线的制作工序(自动)

157.控制部15,在确认a、b、c及d这4点的输入作业结束了时,使图像处理部13制作连结基板1侧的开始点(基板侧第一输入点)a 和结束点(基板侧第二输入点)b的基板线lb(a

‑

b线)、并且制作连结电子零件2侧的开始点(零件侧第一输入点)c和结束点(零件侧第二输入点)d的零件线le(c

‑

d线)。并且,接到了来自控制部 15的指令的图像处理部13以使得在基板侧图像1a中显示基板线lb 的方式进行加工(参照图3),另外以使得在零件侧图像2a中显示零件线le的方式进行加工(参照图4)。进而,图像处理部13将基板侧图像1a和零件侧图像2a加工成两者重叠地合体而得的合成图像30 (参照图5),在显示于合成画面30的基板1中显示基板线lb,在电子零件2中显示零件线le。上述基板侧图像1a、零件侧图像2a以及合成图像30,通过控制部15的控制被选择性地显示于监视器部14。

158.需要说明的是,构成为,在使搭载基板1的可动工作台3移动时,通过监视器部14追踪其活动,基板侧图像1a或合成图像30内的基板侧图像1a实时移动,在同样地使电子零件2活动时,通过监视器部14追踪其活动,零件侧图像2a或合成图像30内的零件侧图像2a 实时活动。

159.接着,控制部15进行用于将电子零件2准确地安装于基板1上的安装位置1b的定位

9所示使基板坐标1m朝向零件坐标2m移动。通过该工序,如图10 所示,基板线lb重叠于零件线le,能够使电子零件2与基板1的安装位置1b对位。

172.1-6.修正处理工序(自动)

173.图11是修正处理工序的说明图。

174.上述的角度对合工序及对位工序是,吸附保持电子零件2的可动头部4以z轴为中心的θ旋转与作为电子零件2的中心坐标的零件线 le的中点(零件坐标)2m一致的理想情形的说明,实际上也有不一致的情形。该情况下,上述对位工序的2点间的距离信息包含误差,因此恐不能将电子零件2准确地定位于基板1的安装位置1b。

175.因此,优选的是,构成为,预先假定可动头部4的z轴(旋转中心坐标)与电子零件2的零件坐标2m不一致的情况,如图11所示算出在使可动头部4以z轴(旋转中心坐标)为中心进行θ旋转时产生的电子零件2的零件坐标2m的旋转方向上的偏移量δ,根据该偏移量δ求出水平xy两轴方向上的xy偏移分量并作为修正处理信息,使上述对位工序包括在作为第三定位信息的2点间的距离信息(基板坐标1m与零件坐标2m之间的x方向上的距离及y方向上的距离)的基础上还考虑该xy偏移分量(修正处理信息)的修正处理工序。需要说明的是,这样的修正处理工序,通过接到了控制部15的指令的运算处理部18执行构成零件安装用程序的运算处理程序来进行。

176.上述对位工序包括修正处理工序,从而能够准确地将电子零件2 定位于基板1的安装位置1b、即在基板1上的安装位置1b的正上配置电子零件2,能够设定为配置于基板1上的各焊盘电极1a与电子零件2侧的各零件侧电极2a一对一地相对的状态。

177.1-7.安装工序

178.在安装工序中,使可动头部4下降从而使电子零件2的零件侧电极2a抵接于在基板1的安装位置1b设置的焊盘电极1a。接着,通过驱动软钎焊机构12用加热头6将软钎料膏熔化、并对零件侧电极2a 和焊盘电极1a进行软钎焊,从而将电子零件2安装于基板1上。该安装工序,既可以通过由操作人员所完成的手动操作来进行,也可以通过使控制部15执行作为零件安装用程序之一的软钎焊程序所完成的自动操作来进行。

179.1-8.通过放大显示所实现的输入操作辅助功能(放大显示工序)

180.图12是放大显示了基板侧图像的图,(a)是左上部的放大图, (b)是右下部的放大图,图13是放大显示了零件侧图像的图,(a) 是左上部的放大图,(b)是右下部的放大图。

181.此外,在上述1的a、b、c及d的输入工序(手动)中,是经由输入单元17对显示于监视器部14的基板侧图像1a和零件侧图像2a 进行直接输入的,但是基板1的焊盘电极1a或电子零件2的零件侧电极2a极小,因此假定在输入时坐标位置自身包含大的误差,在该情况下作为结果,基板线lb和/或零件线le的精度、进而电子零件2 向基板1的安装位置1b的定位精度有可能下降。

182.因此,例如,优选具有作为输入操作辅助功能的放大显示工序,其中,在控制部15对操作人员发出要求输入基板1侧的开始点(基板侧第一输入点)a的讯息时,例如如图12(a)所示,将部分地放大了成为基板1的输入对象的位置(基板1的左上部近旁的位置)而得的零件侧图像2a显示于监视器部14来促进输入;和/或在发出要求输入基板1侧的结束点(基板侧第二输入点)b的讯息时,如图12 (b)所示,促进在将成为基板1的输入对象的位置(基板1的右下部近旁的置)部分地放大显示的状态下的输入,同样地,在电子零件 2侧的开

始点(零件侧第一输入点)c及结束点(零件侧第二输入点) d的输入时,控制部15将如图13(a)及图13(b)所示部分地放大了的零件侧图像2a分别显示于监视器部14来促进操作人员进行输入。需要说明的是,这样的放大显示,由接到了基于在控制部15中执行的图像处理用程序(零件安装用程序)的指令的图像处理部13 来进行。

183.在该构成中,能够使用与输入位置相应的部分被放大了的基板侧图像1a或零件侧图像2a进行输入,因此能够提高相对于焊盘电极1a 及零件侧电极2a的坐标输入的精度。结果,基板线lb及零件线le 的精度提高,进而能够使电子零件2向基板1的安装位置1b的定位精度提高。

184.需要说明的是,这样的放大显示功能,既可以是如上述那样基板 1侧及电子零件2侧的两方被放大显示的构成,也可以是仅任一方被放大显示的构成。

185.1-9.使输入位置与电极的中心位置一致的输入操作辅助功能 (高精度对位工序)

186.图14是示出放大了基板侧图像的左上部而得的图像数据的概念图,图15的(a)是示出将图14的图像数据的一部分二值化而得的图像的概念图,(b)是从(a)仅取出并显示一个焊盘电极的图像的放大图,图16是作为进行被抽取的焊盘电极的中心坐标位置的检测的方法的第二方法的说明图。

187.图像处理之后的焊盘电极1a和/或作为本实施例所示的零件侧电极2a的凸块电极是具有规定的面积的大致圆形形状,a、b、c及d 的输入点由不具有面积的点(dot)构成。因此,即使在上述1的a、 b、c及d的输入工序中加上上述8的放大显示工序,例如也有作为基板1侧的焊盘电极1a而被输入的开始点(基板侧第一输入点)a的坐标位置从实际的焊盘电极1a的中心的坐标位置稍稍偏移的情况、或作为电子零件2侧的零件侧电极2a而被输入的开始点(零件侧第一输入点)c的坐标位置从实际的零件侧电极2a的中心的坐标位置稍稍位置偏移的情况,在这样的情况下制作的基板线lb或零件线le的长度尺寸和/或角度的精度会发生大的误差,结果,电子零件2向基板1 的安装位置1b的定位精度会下降。尤其是大小为数厘米见方的近年的电子零件2与安装其的基板1之间,需要有更高度的定位精度,因此操纵装置的操作人员,被要求拥有与输入操作相关的高度的技能。

188.但是,存在一个操作人员为了拥有高度的技能是需要时间的这一问题。另外,即使好不容易拥有高的技能,也存在在该操作人员或缺勤或退职了的情况下就无法操纵装置这一问题。

189.因此,在a、b、c及d的输入工序中,优选的是,具备作为输入操作辅助功能的高精度对位工序,例如,仅通过输入基板1侧的焊盘电极1a的内侧区域或其近旁的位置,开始点(基板侧第一输入点)a 的坐标位置就被自动地设定为焊盘电极1a的中心的坐标位置,同样地仅通过输入电子零件2侧的零件侧电极2a的内侧区域或其近旁的位置,开始点(零件侧第一输入点)c的坐标位置就被自动地设定为零件侧电极2a的中心的坐标位置。需要说明的是,关于结束点(基板侧第二输入点)b及d(零件侧第二输入点)也是同样的。

190.这样的高精度对位工序,能够在接到了基于在控制部15中执行的图像处理用程序(零件安装用程序)的指令的图像处理部13中执行。以下,针对高精度对位工序,示出适用于基板1侧的焊盘电极1a 的开始点(基板侧第一输入点)a的例子并进行说明,但是关于开始点(零件侧第一输入点)c、结束点(基板侧第二输入点)b及结束点 (零件侧第二输入点)d也

是同样的。

191.首先在放大显示工序中,如图14所示,操作人员,为了进行开始点(基板侧第一输入点)a的输入,操作输入单元17使光标 (pointer,指示器)p的位置移动到放大显示于监视器部14的基板侧图像1a上的特定的焊盘电极1a的区域内或其近旁的位置并进行点击。需要说明的是,在图14中用符号p1示出点击了的坐标位置(以下称为点击位置)。

192.于是,图像处理部13进行一个焊盘电极1a的形状的抽取。一个焊盘电极1a的抽取,通过将在内侧包括点击位置p1的特定的区块q (例如,以点击位置p1为中心的纵横1mm的范围、或者半径1mm的范围等)设定为搜索范围从而进行。在作为搜索范围的区块q内,包括多个焊盘电极1a。如图15(a)所示,图像处理部13将区块q的图像信号二值化,从二值化后的图像排出例如接近区块q的中心的、面积大的这一顺序等,附上优先级,将一个焊盘电极1a抽取(参照图15(b))。需要说明的是,例如针对区块q的纵横的长度尺寸为 100μm以下、或者区块q的半径为100μm以下的极小的区块,其不会成为焊盘电极1a的对象,因此能够从候补中排除。

193.接着,图像处理部13进行被抽取的焊盘电极1a的中心坐标位置 o的检测。作为检测由大致圆形形状构成的电极的中心坐标位置o的方法,例如有从二值化了的图像数据计测电极的重心的方法(第一方法),或者第二方法等,关于该第二方法,如图16所示,在点击焊盘电极1a内的任何的位置来设定点击位置p1时,探求垂直二等分线 44与垂直二等分线54的交点,并将该交点作为被抽取了的焊盘电极 1a的中心坐标位置o,该垂直二等分线44是连结水平地经过点击位置p1的水平线41和焊盘电极1a的左右两外缘的交点42彼此的横线 43的垂直二等分线,同样地,该垂直二等分线54是连结垂直地经过点击位置p1的垂直线51和焊盘电极1a的上下两外缘的交点52彼此的纵线53的垂直二等分线。

194.另外,作为其他方法,例如有通过最小平方映射法、平均四次方误差最小法进行圆弧近似而推定被抽取了的焊盘电极1a的中心坐标位置o的方法等,可以采用任何方法。

195.在图像处理部13中的焊盘电极1a的中心坐标位置o的检测完成时,控制部15将点击位置p1设定为与其对应的焊盘电极1a的中心坐标位置o,将该中心坐标位置o作为开始点(基板侧第一输入点)a 的坐标位置。并且,通过同样的操作,将检测出的焊盘电极1a的中心坐标位置o作为结束点(基板侧第二输入点)b的坐标位置,另外将检测出的零件侧电极2a的中心坐标位置o分别作为开始点(零件侧第一输入点)c和结束点(零件侧第二输入点)d的坐标位置。

196.这样,在高精度对位工序中,操作人员仅通过进行在放大画面上使光标p移动到基板1侧的焊盘电极1a的内侧区域或其近旁的位置或者移动到电子零件2侧的零件侧电极2a的内侧区域或其近旁的位置、并进行点击(输入操作)这一简单的操作,就能够将a、b、c及 d的各坐标位置迅速且高精度地、而且自动地设定为与上述各坐标位置对应的各个焊盘电极1a及零件侧电极2a的中心坐标位置o。据此,能够进一步提高相对于焊盘电极1a及零件侧电极2a的坐标输入的精度。结果,基板线lb及零件线le的精度相比此前进一步提升,进而能够飞跃性地提升电子零件2向基板1的安装位置1b的定位精度。

197.需要说明的是,这样的输入操作辅助功能,既可以设为如上述那样适用于基板1侧及电子零件2侧这两方的构成,也可以设为仅适用于任一方的构成。

198.接着,作为本实用新型的第二实施例,对零件侧电极2a为引线端子的情况(带引线

端子的成电路零件的情况)进行说明。需要说明的是,在以下的说明中,主要是以与上述第一实施例(零件侧电极为凸块电极的情况)不同的点为中心并对同一部件标注同一标号进行说明,但对作为零件侧电极2a的另一方案的引线端子标注t、并对焊盘电极1a的另一方案标注符号b来进行行说明。

199.在如上述第一实施例那样零件侧电极2a为凸块电极的情况下,作为零件侧电极2a的凸块电极及焊盘电极1a的图像数据均为圆形形状,因此即使两电极的大小不同,零件侧电极(凸块电极)2a的中心点与焊盘电极1a的中心点也基本一致。因此,在实际的电子零件2 及基板1中,零件线le的长度尺寸与基板线lb的长度尺寸的差小。

200.但是,在零件侧电极2a为引线端子的情况下,基板1侧的焊盘电极1a及电子零件2侧的零件侧电极2a(引线端子t)的图像数据均为大致长方形,但是两者的纵横的尺寸比大为不同。另外,基板1 侧的焊盘电极1a比零件侧电极2a(引线端子t)大的情形为一般情况,因此,焊盘电极1a的中心的坐标位置与零件侧电极2a(引线端子t)的中心的坐标位置一致的情况少。因此,在零件侧图像2a准确地重叠在基板侧图像1a上的情况下,通常,基板线lb的长度尺寸与零件线le的长度尺寸并不一致,另外,第一基板角度φ1与第一零件角度φ2也不同。因此,很多情况下,即使原样地适用上述第一实施例的方法也难以将包括带引线端子的集成电路零件的电子零件2高精度地定位于基板1的安装位置1b。

201.因此,在第二实施例中通过以下的方法,将电子零件2高精度地定位于基板1的安装位置1b即可。

202.图17是作为本实用新型的第二实施例、示出对作为电子零件的另一例的带引线端子的集成电路零件的底面进行了镜像处理之后的零件侧图像的概略图,图18是安装带引线端子的集成电路零件的基板的基板侧图像的概略图。

203.如图17所示,在带引线端子的集成电路零件的零件侧图像2a中,在电子零件2的主体封装的一方的侧面分别等间隔地配置有构成零件侧电极2a的引线端子t(t1~t6),同样地在主体封装的另一方的侧面分别等间隔地配置有引线端子t(t7~t12)。另外,如图18所示,在示出包括多层构造的基板1的基板侧图像1a中,在基板1上的安装位置1b,在基板2上的一方等间隔地按一列配置有与引线端子t (t1~t6)连接的焊盘电极b(b1~b6),同样地,在基板2上的另一方等间隔地按一列配置有与引线端子t(t7~t12)连接的焊盘电极 b(b7~b12)。需要说明的是,带引线端子的集成电路零件及焊盘电极b的形状和/或数量不限于本实施例。

204.2-1.输入工序(手动)

205.与上述第一实施例同样地,操作人员对显示于监视器部14的零件侧图像2a及基板侧图像1a进行使用输入单元17的输入操作。

206.首先,在零件侧图像2a中,将配置于对角线上的两侧的位置的一方的引线端子t12设定为开始点(零件侧第一输入点)c、将另一方的引线端子t6设定为结束点(零件侧第二输入点)d,取得开始点 c及结束点d的坐标位置信息,并且将与沿着电子零件2的封装的缘部排成一列的多个零件侧电极2a中配置于两侧的一方的引线端子 t12的开始点c(零件侧第一输入点)对应的另一方的引线端子t7设定为辅助点(零件侧第三输入点)f,并取得其坐标位置信息。

207.同样地,在拍摄包括带引线端子的集成电路零件的电子零件2被软钎焊的基板1而

的第二零件角度φ4与基板侧第二线lb2的第二基板角度φ3一致,设定为零件侧第二线le2相对于基板侧第二线lb2平行的状态。

220.2-5.对位工序(定位工序:自动)

221.接到了来自控制部15的指令的运算处理部18,与上述第一实施例同样地,求出基板1侧的基板侧第一线lb1的中点并作为基板坐标 1m,求出电子零件2侧的零件侧第一线le1的中点并作为零件坐标2m。进而,运算处理部18基于基板坐标1m和零件坐标2m的各坐标位置信息,算出2点间的距离信息(x方向上的距离及y方向上的距离) (第三定位信息)。

222.接着,控制部15将运算处理部18求出的作为第三定位信息的2 点间的距离信息送往驱动机构10来驱动马达,使可动工作台3按与2 点间的距离信息相当的距离在水平两轴方向(x方向及y方向)上分别活动而使基板1移动,从而使基板坐标1m朝向零件坐标2m移动。通过该工序,与上述第一实施例同样地,基板侧第一线lb1重叠于零件侧第一线le1,能够将电子零件2对位于基板1的安装位置1b。

223.并且,在该“2-5.对位工序”中,包含与在上述第一实施例中说明了的“1-6.修正处理工序”同样的工序,从而即使在可动头部4 的z轴(旋转中心坐标)与电子零件2的零件坐标2m不一致的情况下,也能够将电子零件2准确地定位于基板1的安装位置1b,即,能够在基板1上的安装位置1b的正上配置电子零件2,能够在电子零件 2侧的各引线端子t(t1~t12)与基板1侧的各焊盘电极b(b1~b12) 分别一对一地对应了的状态下进行对位。

224.接着,通过进行上述的“1-7.安装工序”,从而能够将电子零件2侧的各引线端子t(t1~t12)与基板1侧的各焊盘电极b(b1~ b12)之间软钎焊。

225.并且通过采用上述的“1-8.通过放大显示所实现的输入操作辅助功能(放大显示工序)”,从而能够达成电子零件2相对于基板1 的安装位置1b的定位精度的提升。

226.但是,对于高精度对位工序,因此零件侧电极2a的形状不同,所以不能原样采用上述第一实施例中的“1-9.使输入位置与电极的中心位置一致的输入操作辅助功能”。

227.即,第二实施例中的作为零件侧电极2a的焊盘电极b(b1~b12) 及引线端子t(t1~t12)为四边形状,因此不能原样采用在以电极为圆形形状的情况为对象的上述第一实施例中说明了的上述“1-9.使输入位置与电极的中心位置一致的输入操作辅助功能”。因此,进行以下的2-6的工序。

228.2-6.使输入位置与电极的中心位置一致的输入操作辅助功能 (高精度对位工序)

229.例如,关于基板2侧的焊盘电极b12处的开始点(基板侧第一输入点)a,设为,将位于距操作人员所点击的点击位置最近的位置的焊盘电极b12二值化并求出其中心的坐标位置。作为由四边形状构成的焊盘电极b12的中心的坐标位置的求出方法,例如有将焊盘电极 b12的图像数据二值化并计测电极的重心的方法(第一方法)、或者在水平方向(x方向)及垂直方向(y方向)上扫描焊盘电极b12的图像数据,并将x方向的垂直二等分线与y方向的垂直二等分线的交点作为中心坐标位置的方法等,但是也可以是其他的方法。以下,同样地,关于焊盘电极b6(结束点(基板侧第二输入点)b)及焊盘电极b7(辅助点(基板侧第三输入点)e)、还有电子零件2侧的引线端子t12(开始点(零件侧第一输入点)c)、引线端子t6(结束点 (零件侧第二输入点)d)及引线端子t7(辅助点(零件侧第三输入点)f),也能够通过同样的方法来求出中心的坐标位置。

230.这样,在第二实施例中的高精度对位工序中,操作人员仅通过进行在放大画面上使光标p移动到基板1侧的焊盘电极b的内侧区域或其近旁的位置或者移动到电子零件2侧的引线端子t的内侧区域或其近旁的位置、并进行点击(输入操作)这一简单的操作,就能够将a、 b、c、d、e及f的各输入点的坐标位置迅速且高精度、而且自动地设定为与它们对应的各个焊盘电极b及引线端子t(零件侧电极2a)的中心的坐标位置。据此,能够进一步提升焊盘电极b及引线端子t(零件侧电极2a)的坐标输入的精度。结果,基板侧第一线lb1、基板侧第二线lb2、零件侧第一线le1及零件侧第二线le2的各精度提升,因此即使电子零件2为带引线端子的集成电路零件,也能够飞跃性地提升向基板1的安装位置1b的准确的定位精度。

231.如以上说明了的那样,在本实用新型中,在除了通过手动完成的输入工序及安装工序以外的工序、即基板1与电子零件2的定位工序 (大小一致工序、角度对合工序、对位工序)、或在定位工序中追加了修正处理工序、放大显示工序及高精度对位工序而得的工序中,控制部15基于构成零件安装用程序的驱动机构用程序来驱动控制驱动机构10,可动头部4及可动工作台3被依次连续地驱动,因此,能够以数十毫秒作为单位的这一极短的时间来进行电子零件2向基板1的安装位置1b的定位。

232.另外,如上述所述,将电子零件2安装于基板1的安装位置1b 的定位工序自动地进行,无关操作修复装置100的操作人员的技量水平,因此总是能够迅速且准确地将电子零件2安装于基板1上。

233.而且,即使是在每次作业时电子零件2和/或基板1的种类不同的情况下,也能够根据取得的基板侧图像1a及零件侧图像2a自动地进行定位,因此能够将不同种类的电子零件2准确地定位并安装于按每块基板1而随机不同的安装位置1b。

234.以上,按实施例对本实用新型的构成及其作用效果进行了说明,但是本实用新型的实施方式并不限定于上述实施例。

235.例如,在上述第一实施例中,作为优选的实施方式,示出将输入位置设置于基板1及电子零件2的对角位置(在对角线上且互相成为相反侧的位置)的情况并进行了说明,但是只要能够维持基板1侧的 2点和电子零件2侧的2点分别对应的关系,输入位置可以设为任何位置。

236.另外,在上述实施例中,示出先进行大小一致工序、接着进行角度对合工序、最后进行对位工序这一顺序并进行了说明,但是本实用新型不限于上述实施例,如果维持以角度对合工序为先且以对位工序为后的顺序,则大小一致工序既可以最后进行,也可以是角度对合工序、大小一致工序、对位工序这一顺序。

237.另外,在上述实施例中,示出通过加热头6加热电子零件2使软钎料熔化这一简易的回流式的软钎焊机构12并进行了说明,但是本实用新型不限于上述实施例,除此之外,例如也可以是使用回流炉的通常的软钎焊机构、或是使用在顶端内置有加热器的烙铁的直接加热式的软钎焊机构、又或是激光式的软钎焊机构。

238.另外,在上述实施例的高精度对位工序的说明中,示出在放大显示工序之后进行高精度对位工序的情况并进行了说明,但本实用新型不限于上述实施例,也可以不进行放大显示工序而在上述输入工序中直接进行高精度对位工序。

239.产业上的利用可能性

240.本实用新型,能够在更广阔的范围中实现具备将电子零件自动地安装于基板上的

安装位置的功能的零件安装装置的领域中的用途扩展。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1