元件安装机的吸嘴的制作方法

[0001]

本说明书涉及设于元件安装机且通过导入的负压空气来吸附元件的吸嘴。

背景技术:

[0002]

对施加有印刷布线的基板实施对基板作业来量产电路基板的技术正在普及。作为实施对基板作业的对基板作业机的代表例,存在实施元件的安装作业的元件安装机。很多元件安装机具备通过导入的负压空气来吸附元件的吸嘴。与这种吸嘴相关联的技术例公开于专利文献1、2。

[0003]

专利文献1所公开的吸嘴具备真空软管连接部、尖细的吸嘴头及贯穿它们的中心的透孔,将该透孔形成为平滑的圆锥形状。根据该吸嘴,使空气阻力较少,吸引力较大,垃圾的卡挂较少。

[0004]

另外,在专利文献2中公开了使管状中空的吸嘴内成为负压而使元件吸附于该吸嘴的前端部的元件吸附装置。该吸嘴的管内形状从基端侧到前端侧被设为前端侧缩径的连续的锥形状。由此,使在吸嘴中流动的空气的管内阻力较少,确保高效率的空气的流动,能够进行稳定的元件吸附。

[0005]

现有技术文献

[0006]

专利文献1:日本特开平8-294891号公报

[0007]

专利文献2:日本特开2000-308987号公报

技术实现要素:

[0008]

发明所要解决的课题

[0009]

在专利文献1、2的吸嘴中,内部的空隙部的截面积随着靠近前端而减小,成为了所谓的锥形状。然而,吸嘴的吸附力依赖于锥形状的好坏而变化,因此往往产生了吸附力不足的问题。另外,在研究吸嘴的空隙部的形状的方面,用于降低压力损失(或空气阻力)的方针还不明确。

[0010]

在本说明书中,将提供减小吸嘴内的空隙部处的压力损失而能够得到比以往大的吸附力的元件安装机的吸嘴作为应该解决的课题。

[0011]

用于解决课题的手段

[0012]

本说明书公开一种元件安装机的吸嘴,具备:前端开口部,一对短开口缘及一对长开口缘呈环状地相连而成,上述一对短开口缘能够与向基板安装的元件的长方形的被吸附面的短边的内侧抵接,上述一对长开口缘能够与上述被吸附面的长边的内侧抵接;基端开口部,至少被导入负压空气;及锥形空隙部,由一对圆锥锥形面及一对平面锥形面在内侧区划而成,上述一对圆锥锥形面使用圆锥内表面的一部分而形成,从上述基端开口部朝着上述短开口缘延伸,并且随着靠近上述短开口缘而相互接近,上述一对平面锥形面从上述基端开口部朝着上述长开口缘延伸,并且随着靠近上述长开口缘而相互接近。

[0013]

发明效果

[0014]

在本说明书中公开的元件安装机的吸嘴具备一对短开口缘及一对长开口缘呈环状地相连而成的大致长方形的前端开口部、大概圆形的基端开口部及由一对圆锥锥形面及一对平面锥形面在内侧区划而成的锥形空隙部。在锥形空隙部中,截面形状从基端开口部的圆形向前端开口部的大致长方形逐渐变化,且截面积逐渐减小。因此,不存在锥形空隙部的截面形状及截面积的骤变部位,可抑制产生的压力损失。因此,能够与以往结构相比减小压力损失,结果是得到比以往大的吸附力。

附图说明

[0015]

图1是实施方式的元件安装机的吸嘴的外观立体图。

[0016]

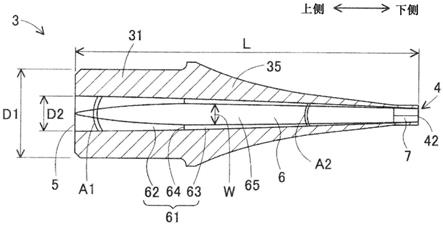

图2是实施方式的吸嘴的纵剖视图。

[0017]

图3是吸嘴前端部件的外观立体图。

[0018]

图4是示出了吸嘴前端部件的内部的空隙部的形状的立体图。

[0019]

图5是通过吸嘴前端部件的定位突部的纵剖视图。

[0020]

图6是与图5正交的方向的吸嘴前端部件的纵剖视图。

[0021]

图7是将从图5的vii-vii方向观察的吸嘴前端部件的横截面放大了稍小于2倍的横剖视图。

[0022]

图8是将从图5的viii-viii方向观察的吸嘴前端部件的前端开口部放大了约10倍的图。

[0023]

图9是示出了比较例的吸嘴的内部的空隙部的形状的立体图。

具体实施方式

[0024]

1.实施方式的元件安装机的吸嘴1的结构

[0025]

实施方式的吸嘴1设于元件安装机,通过导入的负压空气来吸附元件。另外,吸嘴1通过导入的正压空气来将元件向基板安装。关于元件安装机的结构是熟知的,因此省略说明。图1是实施方式的元件安装机的吸嘴1的外观立体图。另外,图2是实施方式的吸嘴1的纵剖视图。吸嘴1以立起的状态使用,以使图1中的右下侧及图2中的右侧成为下侧的方式使用。吸嘴1具备吸嘴主体部件2及吸嘴前端部件3。图3是吸嘴前端部件3的外观立体图。

[0026]

如图2所示,吸嘴主体部件2构成为双重圆筒状。相当于内侧圆筒的轴部件21的内部成为了圆柱状空间的主体空隙部22。轴部件21具有:基端开口23、一对长孔24及前端组装座25。基端开口23是在轴部件21的上侧开口的部位。基端开口23与图示省略的吸嘴座连接并维持气密。并且,从吸嘴座经由基端开口23而向主体空隙部22而选择性地导入负压空气及正压空气。

[0027]

一对长孔24以面对轴部件21的中间附近的侧面的方式形成,沿着上下方向延伸。前端组装座25以使轴部件21的下侧的内表面的内径扩大的方式形成。在前端组装座25上组装吸嘴前端部件3。如图1所示,前端组装座25的周向的一部位在上下方向上被切开而成为定位槽26。

[0028]

相当于外侧圆筒的套筒2a配置于轴部件21的外周,且维持气密。套筒2a具有:基端开口2b、贯通销2c及背景板2d。基端开口2b是在套筒2a的上侧开口的部位。贯通销2c以沿着水平方向贯穿套筒2a的中间附近的方式固定。贯通销2c穿过轴部件21的一对长孔24。贯通

销2c由图示省略的吸嘴座以能够更换的方式保持。由此,吸嘴1的整体以能够更换的方式被保持。

[0029]

贯通销2c能够在长孔24的内部沿着上下方向相对移动。除此之外,轴部件21由图示省略的弹簧以能够相对于套筒2a相对位移的方式支承。由此,在吸嘴前端部件3碰撞了元件等时,轴部件21相对于套筒2a相对上升,来减少碰撞时的冲击。

[0030]

背景板2d是套筒2a的下侧向外呈凸缘状地扩展而成的部位。背景板2d成为从下方利用相机拍摄吸嘴前端部件3所吸附的元件时的背景。通过背景板2d的存在,进行图像处理来检测元件的外形形状时的检测精度提高。除此之外,相机的拍摄条件的设定也变得容易。

[0031]

如图2及图3所示,吸嘴前端部件3具备:组装基部31、下侧主体部35、前端开口部4、基端开口部5、锥形空隙部6及空隙调整部7。组装基部31是吸嘴前端部件3的上部的筒状的部位。组装基部31的外径尺寸d1(参照图6)与轴部件21的前端组装座25的内径大致一致。

[0032]

在组装基部31的周向的一部位设有向外突出的定位突部32。组装基部31从下方向前端组装座25嵌入而组装。此时,定位突部32向定位槽26嵌入,吸嘴前端部件3的周向的组装相位角被保持为恒定。下侧主体部35在组装基部31的下侧一体地形成。下侧主体部35的上部比组装基部31粗,越靠下侧则形成得越细。

[0033]

前端开口部4是在下侧开口而与元件抵接来直接吸附元件的部位。基端开口部5是在上侧开口的部位。锥形空隙部6是吸嘴前端部件3的内部空间,形成于基端开口部5的下侧。空隙调整部7是将锥形空隙部6的下端与前端开口部4连通的内部空间。

[0034]

2.吸嘴前端部件3的详细形状

[0035]

对吸嘴前端部件3的形状进一步详细地进行说明。图4是示出了吸嘴前端部件3的内部的空隙部的形状的立体图。图5是通过吸嘴前端部件3的定位突部32的纵剖视图。图6是与图5的纵剖视图正交的方向的吸嘴前端部件3的纵剖视图。另外,图7是将从图5的vii-vii方向观察的吸嘴前端部件3的横截面放大了稍小于2倍的横剖视图。此外,图8是将从图5的viii-viii方向观察的吸嘴前端部件3的前端开口部4放大了约10倍的图。吸嘴前端部件3例如使用在成形模具中对陶瓷材料进行烧结的模具成形法来制造。

[0036]

如图8所示,前端开口部4的一对短开口缘41及一对长开口缘42交替地相连而形成为环状。短开口缘41能够与元件的长方形的被吸附面的短边的内侧抵接。长开口缘42能够与被吸附面的长边的内侧抵接。一对短开口缘41的形状与后述的圆锥锥形面61的前端形状一致。另外,一对长开口缘42的形状成为在被吸附面的长边的中央处相互接近的缩颈形状。前端开口部4的大小对应于长方形的被吸附面的大小而适当地设定。

[0037]

另外,前端开口部4的外侧即吸嘴前端部件3的前端外形成为了对长方形的四顶点赋予了圆角的圆角长方形。在圆角长方形的周缘实施了倒角。圆角长方形的长边尺寸s1及短边尺寸s2也对应于长方形的被吸附面的大小而适当地设定。这样,前端开口部4及外侧的形状及尺寸被适当化,实现稳定的元件的吸附。另外,长开口缘42的缩颈形状抑制在吸附了从被吸附面的中央偏移的位置的情况下元件的一角进入前端开口部4而成为倾斜姿势。

[0038]

基端开口部5具有圆形的开口形状。基端开口部5的内径尺寸d2(参照图6)比主体空隙部22的内径稍小。在吸嘴前端部件3的组装状态下,基端开口部5面向主体空隙部22。由此,从主体空隙部22经由基端开口部5而向锥形空隙部6选择性地导入负压空气及正压空气。

[0039]

锥形空隙部6由面对的一对圆锥锥形面61及面对的一对平面锥形面65区划形成于吸嘴前端部件3的内侧。锥形空隙部6占据吸嘴前端部件3的长度方向上的除了靠前端处以外的大部分。圆锥锥形面61及平面锥形面65在周向上交替地配置。一对圆锥锥形面61使用圆锥内表面的一部分而形成,从基端开口部5朝着短开口缘41延伸。在基端开口部5处,一对圆锥锥形面61与圆形的开口形状一致。另外,一对圆锥锥形面61随着靠近短开口缘41而相互接近。

[0040]

在本实施方式中,圆锥锥形面61使用顶角不同的两种圆锥内表面的组合而形成。即,圆锥锥形面61以使基端侧圆锥锥形面62及前端侧圆锥锥形面63在交界64处连结的方式形成。基端侧圆锥锥形面62形成于组装基部31的内侧。另一方面,前端侧圆锥锥形面63形成于下侧主体部35的内侧。如图6所示,基端侧圆锥锥形面62的顶角a1大于前端侧圆锥锥形面63的顶角a2。

[0041]

一对平面锥形面65从基端开口部5朝着长开口缘42延伸,并且随着靠近长开口缘42而相互接近。如图4及图6所示,平面锥形面65的宽度尺寸w在基端开口部5处是零。平面锥形面65的宽度尺寸w随着从基端开口部5靠近下侧而逐渐增加,在基端侧圆锥锥形面62与前端侧圆锥锥形面63的交界64附近成为最大。在比该交界64靠下侧处,平面锥形面65的宽度尺寸w不显著变化。

[0042]

在此,如图7所示,锥形空隙部6的截面形状由与圆锥锥形面61对应的一对圆弧67及与平面锥形面65对应的一对线段68包围。在基端开口部5处,一对圆弧67占据锥形空隙部6的截面形状的周围的整体。由此,基端开口部5成为圆形。随着从基端开口部5下降,圆弧67在截面形状中占据的比率逐渐减小。锥形空隙部6的前端的截面形状成为由相对短的圆弧67s及相对长的线段68l包围的大致长方形(图7的中央的形状)。

[0043]

另外,通过组合两种圆锥内表面而形成圆锥锥形面61,能够在图5及图6所示的两个方向上将锥形空隙部6的纵截面形状适当化。也就是说,能够将锥形空隙部6的截面积的沿着上下方向的变化适当化而高效地降低压力损失。另外,顶角a1与顶角a2的大小关系也可以相反。

[0044]

空隙调整部7占据吸嘴前端部件3的长度方向的仅靠前端的一部分。空隙调整部7调整空隙的截面形状。具体而言,空隙调整部7将锥形空隙部6的前端的大致长方形的截面形状(参照图7)调整至前端开口部4(参照图8)的形状。空隙调整部7的截面形状随着在上下方向上移动而逐渐变化。另外,空隙调整部7的截面积随着靠近下侧而一点一点减小,或者几乎不变化。

[0045]

另外,为了应对尺寸不同的元件,需要多种吸嘴1。多种吸嘴1通过共用吸嘴主体部件2且组装多种吸嘴前端部件3中的任一种来制造。在多种吸嘴前端部件3中,前端开口部4的大小及前端开口部4的外侧的长边尺寸s1及短边尺寸s2不同。尽管如此,吸嘴前端部件3的全长l1及组装基部31的外径尺寸d1共通化(参照图6)。

[0046]

因此,对基端开口部5的内径尺寸d2、基端侧圆锥锥形面62的顶角a1及前端侧圆锥锥形面63的顶角a2适当进行设计变更,而使锥形空隙部6的形状适当化。由此,能够在元件安装机中共通地使用多种吸嘴1,有助于安装作业的精度提高、生产效率的提高。例如,能够使吸附及安装元件时的吸嘴1的升降控制方法共通化,使吸嘴1的自动更换动作效率化。除此之外,制造多种吸嘴1时的零件件数可以较少,因此能够有助于制造成本的降低。

[0047]

3.实施方式的元件安装机的吸嘴1的作用及效果

[0048]

接着,关于实施方式的元件安装机的吸嘴1的作用及效果,与比较例进行比较来说明。图9是示出了比较例的吸嘴的内部的空隙部9的形状的立体图。在比较例的吸嘴中,空隙部9以使圆筒状部91、圆锥状部92、截面形状变化部93及前端部94相连的方式形成。

[0049]

在圆筒状部91中,圆形的截面形状及截面积被保持为恒定。在圆锥状部92中,保持圆形的截面形状,且截面积比较急剧地减小。在截面形状变化部93中,圆形的截面形状向大致长方形比较急剧地变化,并且截面积减小。在前端部94中,将大致长方形的截面形状及狭窄的截面积保持为恒定。比较例的吸嘴仅在长度方向中的有限的范围内使截面形状及截面积变化。因此,与实施方式相比变化急剧,产生的压力损失变大。根据比较实验的结果,实施方式的吸嘴1与比较例的吸嘴相比发挥1.3倍的吸附力。

[0050]

实施方式的元件安装机的吸嘴1具备一对短开口缘41及一对长开口缘42呈环状地相连而得到的大致长方形的前端开口部4、大致圆形的基端开口部5及由一对圆锥锥形面61及一对平面锥形面65在内侧区划而成的锥形空隙部6。在锥形空隙部6中,截面形状从基端开口部5的圆形向前端开口部4的大致长方形逐渐变化,并且截面积逐渐减小。因此,不存在锥形空隙部6的截面形状及截面积的骤变部位,可抑制产生的压力损失。因此,能够与以往结构相比减小压力损失,结果是得到比以往大的吸附力。

[0051]

4.实施方式的应用及变形

[0052]

另外,也可以是,基端开口部5处的平面锥形面65的宽度尺寸w不是零,基端开口部5是非圆形。另外,圆锥锥形面61也可以由单个圆锥内表面形成,或者还可以由三种以上的圆锥内表面的组合形成。此外,空隙调整部7也能够省略。另外,吸嘴主体部件2的构造除了前端组装座25的形状以外能够适当变更。本实施方式除此之外还能够进行各种各样的应用或变形。

[0053]

附图标记说明

[0054]

1:吸嘴2:吸嘴主体部件21:轴部件22:主体空隙部2a:套筒3:吸嘴前端部件4:前端开口部41:短开口缘42:长开口缘5:基端开口部6:锥形空隙部61:圆锥锥形面62:基端侧圆锥锥形面63:前端侧圆锥锥形面65:平面锥形面7:空隙调整部9:空隙部a1:顶角a2:顶角。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1