多梁结构组合的射频微机电系统谐振器及应用的制作方法

[0001]

本发明涉及射频微机电系统,具体涉及一种多梁结构组合的射频微机电系统谐振器及应用。

背景技术:

[0002]

未来无线通信系统呈现出集成化、微型化、低功耗、高频率、多模式的发展趋势,应用场景不断拓展,所面临的的外部环境日趋复杂、严苛。高性能射频前端收发系统是无线通信系统的关键。传统射频前端收发系统所采用的射频谐振器件主要包括石英晶振、声表面波(saw)滤波器、薄膜体声波谐振器(fbar)、陶瓷滤波器、电容电感(lc)谐振电路等。然而,上述传统器件在体积、性能、功耗等方面存在诸多限制因素,如陶瓷滤波器为片外分立元件,占用空间大,难以实现单片集成;可片上集成的lc谐振电路q(质量因子)值低,损耗大,不符合未来无线通信的性能要求;fbar的谐振频率由厚度决定,难以实现多谐振频率输出;石英晶振加工难度大,谐振频率低,需外加倍频电路,功耗较大。mems(微机电系统)谐振器具有高频率、高q值、低功耗、小尺寸、可集成、低成本等优势,是构建未来射频前端系统的核心元件,被视作未来无线通信系统的理想选择。

[0003]

目前,mems谐振器采用的转能方式主要包括压电转换和静电转换。其中,压电式谐振器具有低动态阻抗,易于实现高频率,但压电材料本征损耗大,q值不够高,且压电薄膜加工难度较大。静电式谐振器主要基于硅材料,具有高频高q值,与cmos(互补金属氧化物半导体)工艺兼容性良好等优势,在实现全硅集成的单片射频前端系统方面具有广阔的应用前景。在诸多硅基谐振器结构中,梁式谐振器具有抗冲击性良好,易于加工,可应对复杂环境下的各类冲击振动和过载,拓宽了未来无线通信的应用范围。然而,传统的单梁结构mems谐振器机电换能区域面积有限,机电耦合系数低,动态电阻大,与后端射频处理电路之间存在明显的阻抗失配,插入损耗高,能量耗散严重。为实现传统梁式mems器件与后端射频处理电路的级联,传统的方法主要包括:(1)降低电容间隙,该方法受限于工艺条件;(2)提高偏置电压,该方法受限于器件的击穿电压,所施加电压有限;(3)采用阵列结构,该方法使得器件占用空间大幅增加;(4)采用高增益电路补偿,该方法增加了系统功耗,且高增益电路需要多级运放级联实现,容易出现非线性、自激振荡等现象,影响了系统的稳定性。

技术实现要素:

[0004]

有鉴于此,本发明的主要目的之一在于提出一种多梁结构组合的射频微机电系统谐振器及应用,以期至少部分地解决上述技术问题中的至少之一。

[0005]

为了实现上述目的,作为本发明的一个方面,提供了一种多梁结构组合的射频微机电系统谐振器,包括:

[0006]

机电转换梁单元,其为所述谐振器输入端和输出端的换能组件,用于增大所述谐振器中可用于机电换能的区域面积;

[0007]

能量传输梁,其为所述机电转换梁单元的连接结构,与所述机电转换梁单元组成

谐振器的可动部分,实现所述机电转换梁单元与能量传输梁之间的模态耦合及振动传输;

[0008]

电极,其为施加驱动激励,提取谐振信号的电学载体,与所述机电转换梁单元和/或能量传输梁形成机电换能区域;

[0009]

介质层,为机电转换梁单元与电极之间的间隙层,用作谐振器的换能介质;

[0010]

基座,起支撑所述谐振器的作用;以及

[0011]

支撑结构,用作谐振器的支撑锚点,一端与所述谐振器振动模态中的位移节点相连,另一端固定在基座上,实现所述谐振器的悬空。

[0012]

作为本发明的另一个方面,还提供了一种阵列化梁式谐振器结构,包括:

[0013]

若干个如上所述的谐振器;以及

[0014]

连接梁,用于连接若干所述谐振器。

[0015]

作为本发明的又一个方面,还提供了一种如上所述的谐振器或如上所述的阵列化的梁式谐振器结构在射频微机电系统领域的应用。

[0016]

基于上述技术方案可知,本发明的多梁结构组合的射频微机电系统谐振器、阵列化梁式谐振器结构及应用相对于现有技术至少具有以下优势之一:

[0017]

1、本发明的多种梁结构通过频率匹配实现模态耦合,畸变程度小,可保持高q值,实现多种谐振频率的灵活设置,兼具良好的抗冲击、抗过载性能,可用于构建多模式、多频带、可重构的先进无线通信系统,增强其在复杂环境条件下的应用潜力,提升物联效果,增强环境感知能力;

[0018]

2、本发明实现谐振器高机电耦合系数,降低动态电阻及插入损耗,提高振动幅度,实现mems器件与射频网络间阻抗匹配,减缓后端电路增益需求,大幅降低系统功耗,提高系统稳定性,推动mems谐振器的实用化进程。

附图说明

[0019]

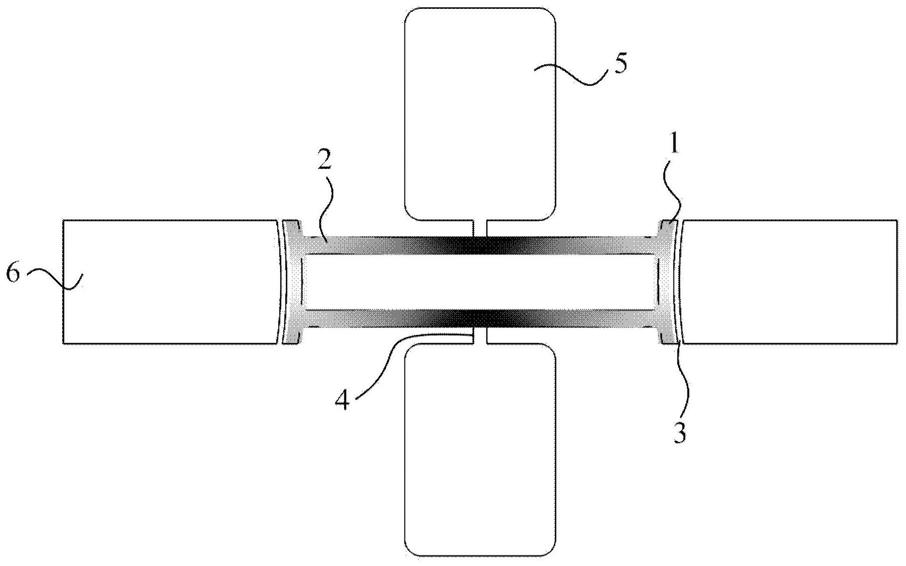

图1为本发明一实施例中的谐振器的结构示意图;

[0020]

图2为本发明一实施例中由弯曲梁所构成的梁式rf-mems谐振器结构示意图;

[0021]

图3为图2中谐振器结构的振动模态位移分布图;

[0022]

图4为本发明一实施例中的阵列化高机电耦合系数梁式rf-mems谐振器结构示意图;

[0023]

图5为图4中谐振器结构的振动模态位移分布图。

[0024]

附图标记说明:

[0025]

1-机电转换梁;2-能量传输梁;3-介质层;4-支撑结构;5-基座;6-电极;7-bias-t结构;8-二级能量传输梁;9-三级能量传输梁;10-弯曲梁式谐振器的振动模态;11-阵列化梁式谐振器的振动模态。

具体实施方式

[0026]

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明作进一步的详细说明。

[0027]

本发明公开了一种多梁结构组合的射频微机电系统谐振器,包括:

[0028]

机电转换梁单元,其为所述谐振器输入端和输出端的换能组件,用于增大所述谐

振器中可用于机电换能的区域面积;

[0029]

能量传输梁,其为所述机电转换梁单元的连接结构,与所述机电转换梁单元组成谐振器的可动部分,实现所述机电转换梁单元与能量传输梁之间的模态耦合及振动传输;

[0030]

电极,其为施加驱动激励,提取谐振信号的电学载体,与所述机电转换梁单元和/或能量传输梁形成机电换能区域;

[0031]

介质层,为机电转换梁单元与电极之间的间隙层,用作谐振器的换能介质;

[0032]

基座,起支撑所述谐振器的作用;以及

[0033]

支撑结构,用作谐振器的支撑锚点,一端与所述谐振器振动模态中的位移节点相连,另一端固定在基座上,实现所述谐振器的悬空。

[0034]

其中,所述机电转换梁单元包括输入机电转换梁和输出机电转换梁,输入机电转换梁和输出机电转换梁之间通过能量传输梁连接;

[0035]

其中,所述机电转换梁单元在所述谐振器中所形成的机电换能区域面积最大;

[0036]

其中,所述机电转换梁单元在所述谐振器振动模态中的振幅最大。

[0037]

其中,所述机电转换梁单元与所述能量传输梁的振动模态均为面内模态或均为面外模态;

[0038]

其中,所述谐振器的振动模态为面内拉伸模态、面内剪切模态、面内弯曲模态、面外弯曲模态、面外剪切模态、面外扭转模态中的任一种;

[0039]

其中,所述机电转换梁单元的几何结构包括但不仅限于弧形、扇形、环形、矩形或方框形中的任一种或多种组合;

[0040]

其中,所述谐振器中所包含的所述机电转换梁单元的几何结构变量不少于一种;

[0041]

其中,所述机电转换梁单元由单层材料构成或多层材料沉积堆叠而成;

[0042]

其中,所述机电转换梁单元采用的材料包括但不仅限于硅、sic、iii-v族半导体、金刚石或压电材料中的任一种或多种组合。

[0043]

其中,所述能量传输梁为单梁或复合梁结构;

[0044]

其中,所述能量传输梁由单层材料构成或多层材料沉积堆叠而成;

[0045]

其中,所述能量传输梁采用的材料包括但不仅限于硅、sic、iii-v族半导体、金刚石或压电材料中的任一种或多种组合;

[0046]

其中,所述能量传输梁的几何结构包括但不仅限于矩形、弧形、折叠形或框架形中的任一种或多种组合;

[0047]

其中,所述谐振器中所包含的所述能量传输梁的几何结构变量不少于一种;

[0048]

其中,所述能量传输梁的个数不少于一个。

[0049]

其中,所述支撑结构为直梁结构、弯曲梁结构、环状结构、一维周期性结构中的任一种;

[0050]

其中,所述支撑结构由单层材料构成或多层材料沉积堆叠而成;

[0051]

其中,所述支撑结构采用的材料包括但不仅限于硅、sic、iii-v族半导体、金刚石或压电材料中的任一种或多种组合。

[0052]

其中,所述电极设置在机电转换梁单元的侧面、上表面和/或下表面;

[0053]

其中,所述电极采用的材料包括但不仅限于半导体材料或金属材料。

[0054]

其中,所述谐振器的换能机制为电容式或者压电式;

[0055]

其中,当所述谐振器的换能机制为电容式时,所述电极与所述谐振器可动部分非直接接触,所述介质层的厚度为为1-1000nm;;介质层采用的材料包括但不仅限于空气、氮化硅、hfo2、固-气混合介质;

[0056]

其中,当所述谐振器的换能机制为压电式时,所述电极与所述谐振器可动部分直接接触,所述介质层的厚度为0。

[0057]

其中,所述谐振器的机电耦合系数不小于1%;

[0058]

其中,所述谐振器的动态电阻小于1kω。

[0059]

本发明还公开了一种阵列化梁式谐振器结构,包括:

[0060]

若干个如上所述的谐振器;以及

[0061]

连接梁,用于连接若干所述谐振器;

[0062]

其中,所述的连接梁包括用于串联所述谐振器的二级能量传输梁和用于并联所述谐振器的三级能量传输梁;

[0063]

其中,所述机电转换梁单元、能量传输梁、连接梁均为面内振动模态或均为面外振动模态;

[0064]

其中,所述连接梁为单梁或复合梁结构;

[0065]

其中,所述连接梁采用的材料包括但不仅限于硅、sic、iii-v族半导体、金刚石或压电材料中的任一种或多种组合;

[0066]

其中,所述连接梁几何结构包括但不仅限于矩形、弧形、折叠形或框架形中的任一种或多种组合。

[0067]

本发明还公开了一种如上所述的谐振器或如上所述的阵列化的梁式谐振器结构在射频微机电系统领域的应用。

[0068]

在一个实施方式中,本发明例如采用如下技术方案:

[0069]

本发明公开了一种高机电耦合系数的梁式射频微机电系统(radio frequency micro-electro-mechanical system,rf-mems)谐振器(即多梁结构组合的射频微机电系统谐振器),包括:具有大表面积结构的机电转换梁,用于机电转换梁间振动传递的能量传输梁,与谐振器之间形成大面积换能区域的驱动/检测电极,电极与谐振器之间的纳米级介质层以及支撑结构。本发明提供的谐振器在具有易加工、小尺寸、抗震性良好等优势的同时,基于多梁结构灵活组合,保持了高q值(q值在空气中能够保持在104以上),提高了机电耦合系数(机电耦合系数在1%以上),减小谐振器动态电阻(动态电阻降低到传统结构的10%以下,低于1kω),增强谐振信号输出强度,放宽后端电路的增益需求,有效降低系统功耗。

[0070]

本发明的一种高机电耦合系数的梁式rf-mems谐振器,多种梁结构灵活组合,各梁结构同为面内或面外振动模态,模态耦合无明显畸变,保持了梁式谐振器抗冲击性能良好、易于加工的优势,同时大幅增加了机电换能面积,实现高机电耦合系数,有效降低了动态电阻,提高了振动幅值。本发明可实现梁式mems谐振器与射频网络的阻抗匹配,缓解后端电路的增益需求,降低系统功耗,进一步提升mems谐振器在未来无线通信中的应用潜力。

[0071]

在另一个优选实施方式中,本发明例如采用如下技术方案:

[0072]

一种多梁结构组合的射频微机电系统谐振器,包括:

[0073]

机电转换梁1,为所述谐振器输入端和输出端的换能组件,在所述谐振器中所能形成的机电换能区域面积最大,在所述谐振器振动模态中振幅最大,和电极6之间形成机电换

能区域;

[0074]

能量传输梁2,为所述机电转换梁1之间的连接结构,与所述机电转换梁1一同组成谐振器的可动部分,实现所述机电转换梁1与能量传输梁2之间的模态耦合及振动传输;

[0075]

支撑结构4,用作谐振器的支撑锚点,一端与所述谐振器振动模态中的位移节点相连,另一端固定在基座5上,实现所述谐振器的悬空;

[0076]

电极6,为施加驱动激励,提取谐振信号的电学载体,可位于所述谐振器可动部分的侧面、上表面和/或下表面,除与所述机电转换梁1形成机电换能区域之外,还可与所述能量传输梁2形成机电换能区域;

[0077]

介质层3,为机电转换梁1与电极6之间的纳米尺度间隙层,用作谐振器的换能介质;

[0078]

优选地,所述机电转换梁1与所述能量传输梁2的振动模态同为面内或面外模态,几何形状均不少于一种;

[0079]

优选地,所述机电转换梁1之间能量传输梁2的几何结构至少为一种,数目不少于一个;

[0080]

优选地,所述机电转换梁1与所述能量传输梁2可以构成子谐振单元,在此基础上,进一步通过所述能量传输梁2连接所述子谐振单元,实现阵列化的梁式谐振器结构;

[0081]

优选地,所述谐振器整体的振动模态可以是:面内拉伸模态、面内剪切模态、面内弯曲模态、面外弯曲模态、面外剪切模态、面外扭转模态;

[0082]

优选地,所述机电转换梁1的几何形状可以是弧形、扇形、环形、矩形、方框形中的至少一种,可以由单层材料构成,也可以由多层材料沉积堆叠而成,材料组分可以是硅、sic、iii-v族半导体、金刚石或压电材料;

[0083]

优选地,所述能量传输梁2为单梁或复合梁结构,几何形状可以是矩形、弧形、折叠形、框架形中的至少一种,可以由单层材料构成,也可以由多层材料沉积堆叠而成,材料组分可以是硅、sic、iii-v族半导体、金刚石或压电材料;

[0084]

优选地,所述支撑结构4可以是直梁结构、弯曲梁结构、环状结构、一维周期性结构中的至少一种,可以由单层材料构成,也可以由多层材料沉积堆叠而成,材料组分可以是硅、sic、iii-v族半导体、金刚石或压电材料;

[0085]

优选地,所述电极6通过直接接触和/或间隔所述介质层3的非直接接触方式与所述谐振器可动部分结构形成机电换能区域,所述电极6的材料可以是半导体材料,金属;

[0086]

优选地,所述介质层3的厚度范围在0至数百纳米内,材料可以是空气、sin

x

(氮化硅)、hfo2、固-气混合介质。

[0087]

在一个优选实施方式中,本发明例如采用如下技术方案:本发明提供了一种多梁结构组合的射频微机电系统谐振器,其基本结构如图1所示。

[0088]

其中,机电转换梁1作为谐振器中振动能量传递的始端和终端,与电极6共同实现输入/输出端的换能作用,用于增大所述谐振器中可用于机电换能的区域面积,是实现高机电耦合系数的关键。针对传统梁形谐振器结构单一、机电换能区域面积较小等不足,机电转换梁1采用大表面积结构设计,在所述谐振器中所形成的机电转换区域面积最大。其几何形状可以是弧形、扇形、环形、矩形、方框形中的至少一种。此外,机电转换梁1在谐振器的振动模态中具有最大的幅值,有利于器件驱动及谐振信号提取。机电转换梁1可以由单层材料构

成,也可以由多层材料沉积堆叠而成,材料组分可以是硅、sic、iii-v族半导体、金刚石或压电材料;

[0089]

其中,能量传输梁2作为机电转换梁1之间的连接结构,用于振动传输,能量传递。机电转换梁1与能量传输梁2一同构成所述谐振器的主体,即可动部分。机电转换梁1与能量传输梁2同为面内振动或面外振动模态,以实现各梁结构模态之间的充分耦合,减小模态畸变。能量传输梁2可以是单梁或复合梁结构,几何形状可以是矩形、弧形、折叠形、框架形中的至少一种,可以由单层材料构成,也可以由多层材料沉积堆叠而成,材料组分可以是硅、sic、iii-v族半导体、金刚石或压电材料;

[0090]

其中,电极6为施加驱动激励,提取谐振信号的电学载体,可位于所述谐振器可动部分的侧面、上表面和/或下表面。谐振器可采用的换能机制为电容式或压电式。在电容式换能机制下,电极与谐振器非直接接触,二者之间存在介质层3;在电压式换能机制下,电极与谐振器直接接触。为了进一步增大电极与谐振器之间的机电换能面积,提高机电耦合系数,电极6除与所述机电转换梁1形成机电换能区域之外,还可与所述能量传输梁2形成机电换能区域,所述电极6的材料可以是半导体材料或金属;

[0091]

其中,介质层3为所述电极6与所述谐振器之间的换能介质。在电容式换能机制下,厚度范围在1nm至1μm之间,材料可以是空气、sin

x

、hfo2、固-气混合介质;在压电式换能机制下,厚度为0;

[0092]

其中,支撑结构4为谐振器的支撑锚点,一端与所述谐振器振动模态中的位移节点相连,另一端固定在基座5上,实现所述谐振器的悬空;将支撑结构4与所述谐振器的连接点配置为位移节点,可将经由支撑结构4传输至基座6的耗散能量将至最小,保持谐振器的高q值;支撑结构4的几何形状可以是直梁结构、弯曲梁结构、环状结构、一维周期性结构中的至少一种,可以由单层材料构成,也可以由多层材料沉积堆叠而成,材料组分可以是硅、sic、iii-v族半导体、金刚石或压电材料;

[0093]

其中,所述谐振器整体的模态可以是面内拉伸模态、面内剪切模态、面内弯曲模态、面外弯曲模态、面外剪切模态、面外扭转模态;所包含的机电转换梁1与能量传输梁2的几何结构均不少于一种;根据机电转换梁1之间不同的能量传输需求,能量传输梁2的几何结构至少为一种,数量不少于一个;为进一步增加谐振器整体的换能面积,降低器件动态电阻,可以在机电转换梁1与能量传输梁2所形成的子谐振单元基础上,进一步通过能量传输梁2连接多个子谐振单元,形成阵列化的梁式谐振器结构。

[0094]

以下通过具体实施例结合附图对本发明的技术方案做进一步阐述说明。需要注意的是,下述的具体实施例仅是作为举例说明,本发明的保护范围并不限于此。

[0095]

实施例1

[0096]

如图2所示,本实施例提供一种多梁结构组合的射频微机电系统谐振器。

[0097]

机电转换梁1为抛物线状的弯曲梁,利用弧线设计增加梁侧面的换能区域,所用材料为单晶硅。

[0098]

能量传输梁2为抛物线状的弯曲梁,连接输入输出端的两根机电转换梁1,传输振动能量;两根能量传输梁2关于机电转换梁1的中轴线对称。

[0099]

机电转换梁1与能量传输梁2同为面内振动模态,所耦合形成的谐振器整体模态为面内拉伸模态10,如图3所示。

[0100]

电极6与机电转换梁1的侧面正对,采用非直接接触方式形成机电换能区域,间隔有介质层3。

[0101]

介质层3的填充物为空气,厚度为70nm。

[0102]

支撑结构4一端与能量传输梁2的振动节点相连,另一端与基座5相连,结构为矩形;利用该锚点结构,降低器件的支撑损耗,使谐振器空气下的q值在104以上。

[0103]

bias-t结构7实现直流偏压和交流信号的叠加。

[0104]

实施例2

[0105]

如图4所示,本实施例提供一种阵列化梁式谐振器结构。

[0106]

机电转换梁1为抛物线状的弯曲梁,梁侧面具有大面积的换能结构,材料为单晶硅。

[0107]

能量传输梁2为直梁,连接输入输出端的两根机电转换梁1,传输振动能量;两根能量传输梁2关于机电转换梁1的中轴线对称,能量传输梁2与机电转换梁1构成子谐振单元。

[0108]

所述的子谐振单元通过二级能量传输梁8和三级能量传输梁9构成二维的阵列结构,本实施例中采用2

×

2的阵列规模;其中,二级能量传输梁8实现横向内子谐振单元之间机电转换梁1的互连;三级能量传输梁9实现纵向内子谐振单元之间能量传输梁2之间的互连;基于上述结构,实现器件整体的动态电阻较之子谐振单元减小了50%。

[0109]

机电转换梁1、能量传输梁2、二级能量传输梁8、三级能量传输梁9同为面内振动模态,所耦合形成的阵列化梁式谐振器的整体模态为面内拉伸模态11,请参阅图5。

[0110]

电极6与每个子谐振单元中未和二级能量传输梁8相连接的机电转换梁1的侧面正对,采用非直接接触方式形成机电换能区域,间隔有介质层3。

[0111]

介质层3的填充物为氮化硅,厚度为30nm,实现动态电阻低至1kω以下。

[0112]

支撑结构4一端与能量传输梁2的振动节点相连,另一端与基座5相连,结构为矩形;利用该锚点结构,降低器件的支撑损耗,使谐振器空气下的q值在104以上。bias-t结构7实现直流偏压和交流信号的叠加。

[0113]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1