散装供料器及元件安装机的制作方法

1.本发明涉及散装供料器及元件安装机。

背景技术:

2.散装供料器装备于向基板安装元件的元件安装机,用于供给以散装状态收纳的元件。在散装供料器中存在有例如在通过设于输送路径上的整齐排列机构使多个元件整齐排成一列的状态下供给元件的类型。另外,在散装供料器中,如专利文献1所示,存在有省略上述那样的整齐排列机构,在吸嘴能够拾取元件的供给区域中以使元件分散的散装状态进行供给的类型。

3.现有技术文献

4.专利文献1:日本特开2011-114084号公报

技术实现要素:

5.发明所要解决的课题

6.在如上述那样在供给区域以散装状态供给多个元件的类型的散装供料器的情况下,元件安装机使用拍摄供给区域而取得的图像数据来识别元件的供给状态。此时,在图像处理中,需要针对多个元件中的各元件判定是否能够拾取,并且若能够拾取,则需要算出元件的位置及角度。因此,担心图像处理的负荷变高。另外,对于散装供料器,特别希望宽度方向上的小型化。

7.本说明书的目的在于提供一种散装供料器及具备上述散装供料器的元件安装机,该散装供料器能够在实现宽度方向上的小型化的同时适当地供给多个元件,能够减轻供给区域中的元件的供给状态的识别处理的负荷。

8.用于解决课题的技术方案

9.本说明书公开了一种散装供料器,具备:供料器主体;轨道部件,设于上述供料器主体,具有容纳从对多个元件以散装状态进行收纳的元件壳体排出的上述元件的容纳区域、供给上述元件的供给区域及从上述容纳区域向上述供给区域输送上述元件的输送路径;施振装置,设于上述供料器主体,对上述轨道部件赋予振动,以输送上述输送路径上的上述元件;及整齐排列部件,设于上述轨道部件中的上述供给区域,使伴随着上述轨道部件的振动而被输送的多个上述元件相对于上述供料器主体整齐排列。

10.发明效果

11.根据这样的结构,由于在供给区域高效地整齐排列元件,因此能够在实现散装供料器的宽度方向上的小型化的同时适当地能够拾取地供给多个元件。另外,由于是在供给区域中整齐排列元件的状态,因此与散装状态相比,能够减轻供给状态的识别处理的负荷。

附图说明

12.图1是表示元件安装机的结构的示意图。

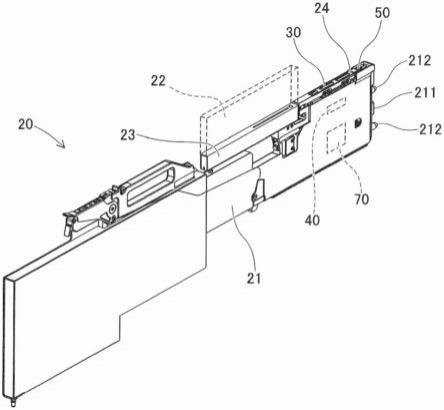

13.图2是表示散装供料器的外观的立体图。

14.图3是示意性地表示散装供料器的主要部分的侧视图。

15.图4是从图3中的iv方向观察的俯视图。

16.图5是表示供给区域中的整齐排列部件的第一方式的立体图。

17.图6是放大表示图4的vi-vi截面的示意图。

18.图7是表示供给区域中的整齐排列部件的第二方式的与图6对应的示意图。

19.图8是表示供给区域中的整齐排列部件的第三方式的与图4对应的俯视图。

20.图9是放大表示供给区域中的整齐排列部件的第四方式的与图4对应的俯视图。

21.图10是表示轨道部件或者整齐排列部件能够以可选择性的方式安装于散装供料器的结构的概念图。

22.图11是表示基于元件安装机的安装处理的流程图。

23.图12是表示在供给区域中的元件的供给状态的识别处理中使用的图像数据的图。

24.图13是表示实施方式的变形方式中的多个吸嘴同时期执行元件的拾取动作的方式的图。

具体实施方式

25.1.元件安装机10的结构

26.元件安装机10例如与包括其他元件安装机10在内的多种对基板作业机一起构成生产基板产品的生产线。在构成上述生产线的对基板作业机中可以包含印刷机、检查装置、回流焊炉等。

27.1-1.基板输送装置

28.如图1所示,元件安装机10具备基板输送装置11。基板输送装置11将基板91朝向输送方向依次输送,并且将基板91定位于机内的预定位置。

29.1-2.元件供给装置12

30.元件安装机10具备元件供给装置12。元件供给装置12供给向基板91安装的元件。元件供给装置12在多个插槽121中分别装备有供料器122。供料器122可应用例如使收纳有多个元件的载带进给移动,而对元件以能够拾取的方式进行供给的带式供料器。另外,供料器122可应用对以散装状态(各自的姿势不规则的散装状态)收纳的元件以能够拾取的方式进行供给的散装供料器20。散装供料器20的详细内容见后述。

31.1-3.元件移载装置13

32.元件安装机10具备元件移载装置13。元件移载装置13将由元件供给装置12供给的元件向基板91上的预定的安装位置移载。元件移载装置13具备:头驱动装置131、移动台132、安装头133及吸嘴134。头驱动装置131通过直动机构使移动台132在水平方向(x方向及y方向)上移动。安装头133通过未图示的夹持部件以可拆装的方式固定于移动台132,并设为能够在机内在水平方向上移动。

33.安装头133以能够旋转且能够升降的方式支撑多个吸嘴134。吸嘴134是拾取并保持由供料器122供给的元件92的保持部件。吸嘴134利用被供给的负压空气来吸附由供料器122供给的元件。作为安装于安装头133的保持部件,能够采用通过把持元件来进行保持的卡盘等。

34.在此,上述安装头133能够采用各种类型。具体而言,在安装头133具有通过设置成能够绕与铅垂轴(z轴)平行的r轴旋转的旋转头来支撑多个保持部件的类型。在本实施方式中,安装头133通过旋转头而支撑24个吸嘴134。此外,安装头133具有支撑呈直线状或者矩阵状地排列的多个保持部件的类型、支撑一个保持部件的类型等。这些安装头133的类型例如能够根据要生产的基板产品的种类等而适当选择。

35.1-4.元件相机14、基板相机15

36.元件安装机10具备元件相机14及基板相机15。元件相机14及基板相机15是具有cmos等拍摄元件的数字式的拍摄装置。元件相机14及基板相机15基于控制信号进行拍摄,并送出通过该拍摄而取得的图像数据。元件相机14构成为能够对保持于吸嘴134的元件从下方进行拍摄。基板相机15以能够与安装头133一体地在水平方向上移动的方式设于移动台132。基板相机15构成为能够从上方拍摄基板91。

37.另外,基板相机15除了将基板91的表面作为拍摄对象以外,只要是移动台132的可动范围,就能够将各种设备等作为拍摄对象。例如,基板相机15在本实施方式中,能够对散装供料器20供给元件92的供给区域as(参照图4)进行拍摄。这样,基板相机15为了取得在各种图像处理中使用的图像数据,能够被兼用于不同的拍摄对象的拍摄。

38.1-5.控制装置16

39.元件安装机10具备控制装置20。控制装置20主要由cpu、各种存储器、控制电路构成。控制装置20具备省略图示的存储装置。存储装置由硬盘装置等光学驱动装置或者闪存等构成。在控制装置16的存储装置中存储有在安装处理的控制中使用的控制程序等各种数据。控制程序表示在安装处理中向基板91安装的元件的安装位置及安装顺序。

40.控制装置16执行分别保持于多个保持部件(吸嘴134)的元件的保持状态的识别处理。具体而言,控制装置16对通过元件相机14的拍摄而取得的图像数据进行图像处理,识别各元件相对于安装头133的基准位置的位置及角度。另外,控制装置16除了元件相机14以外,例如也可以对与安装头133一体地设置的头相机单元等从侧方、下方或者上方对元件进行拍摄而取得的图像数据进行图像处理。

41.控制装置16基于控制程序,控制基于安装头133的元件的安装动作来执行安装处理。在此,在安装处理中包含多次反复进行包含拾取动作和安装动作的拾取和放置循环(以下,称为“pp循环”)的处理。上述“拾取动作”是指通过吸嘴134拾取由元件供给装置12供给的元件的动作。

42.在本实施方式中,控制装置16在执行上述拾取动作时,对包含散装供料器20的元件供给装置12的动作进行控制,并且执行散装供料器20的供给区域as中的元件92的供给状态的识别处理。上述“供给状态的识别处理”包含识别在供给区域as中是否存在能够拾取的元件92,并在存在能够拾取的元件92的情况下根据需要识别元件92的位置的处理。并且,控制装置16基于供给状态的识别处理的结果,控制拾取动作中的安装头133的动作。

43.另外,上述“安装动作”是指将拾取到的元件向基板91上的预定的安装位置安装的动作。控制装置16在安装处理中基于从各种传感器输出的信息、图像处理的结果、控制程序等,控制安装头133的动作。由此,对支撑于安装头133的多个吸嘴134的位置及角度进行控制。

44.2.散装供料器20的结构

45.散装供料器20装备于元件安装机10而作为元件供给装置12的至少一部分发挥作用。由于散装供料器20与带式供料器不同,不使用载带,因此在能够省略载带的装填和使用后的带的回收等的方面具有优势。另一方面,由于散装供料器20供给以未如载带那样整齐排列的散装状态收纳的元件92,因此元件92的供给状态可能对基于吸嘴134等保持部件的拾取动作产生影响。

46.详细而言,当在供给区域as中元件92彼此接近至接触的程度或者发生堆积(在上下方向上重合的状态)时,无法设为拾取对象。另外,当在供给区域as以不规则的姿势供给元件92时,需要用于识别供给状态(能否拾取元件92及能够拾取的元件92的姿势)的图像处理。因此,期望散装供料器20以在供给区域as中能够拾取的多个元件92达到所需数量的方式进行供给,进而处于适当地分散的状态。

47.对此,设想在散装供料器20采用如下的结构:在元件92到达供给区域as之前,例如通过设于输送路径上的整齐排列机构使多个元件92整齐排成一列。然而,在上述那样的结构中,需要设置输送路径上的整齐排列机构,并且需要进一步维持整齐排列后的状态而将元件92输送至供给区域as。因此,本实施方式的散装供料器20采用如下的结构:进行使用了振动的元件92的输送,并且在供给区域as中使用振动而使元件92整齐排列。

48.2-1.供料器主体21

49.如图2所示,散装供料器20具备供料器主体21。供料器主体21形成为扁平的箱状。供料器主体21安设于元件供给装置12的插槽121。在供料器主体21的前部形成有连接器211及两个销212。连接器211在散装供料器20安设于插槽121时,与元件安装机10的主体侧以能够通信的方式连接。另外,散装供料器20经由连接器211而被供电。两个销212被用于供料器主体21安设于插槽121时的定位。

50.2-2.元件壳体22、排出装置23、罩24

51.在本实施方式中,在供料器主体21以可拆装的方式安装有对多个元件92以散装状态进行收纳的元件壳体22。元件壳体22构成为能够向外部排出元件92。在本实施方式中,元件壳体22是散装供料器20的外部装置,例如从各种类型的装置中选择适合于安装处理的一个元件壳体22,并安装于供料器主体21。

52.散装供料器20具备排出装置23。排出装置23对从元件壳体22排出的元件92的数量进行调整。排出装置23将从元件壳体22排出的多个元件92向后述的轨道部件30的容纳区域ar供给。散装供料器20具备罩24。罩24以可拆装的方式安装于供料器主体21的前侧上部。罩24防止在后述的轨道部件30的输送路径r上输送的元件92向外部飞散。

53.2-3.轨道部件30

54.散装供料器20具备轨道部件30。轨道部件30设于供料器主体21的前侧上部。如图3及图4所示,轨道部件30以沿着供料器主体21的前后方向(图3及图4中的左右方向)延伸的方式形成。在轨道部件30的宽度方向(图4中的上下方向)的两缘形成有向上方突出的一对侧壁31。一对侧壁31与轨道部件30的前端部32一起包围输送路径r的周缘,防止在输送路径r上输送的元件92的漏出。在前端部32的上表面标注有表示散装供料器20的基准位置的圆形的基准标记33。

55.由上述那样的结构构成的轨道部件30具有:容纳区域ar、供给区域as及输送路径r。在此,“容纳区域ar”是指容纳从元件壳体22排出的散装状态下的元件92的区域。本实施

方式的容纳区域ar位于元件壳体22的排出口的下方。另外,“供给区域as”是指供给元件92的区域。换言之,是能够通过支撑于安装头133的吸嘴134拾取元件92的区域,包含在安装头133的可动范围内。

56.另外,轨道部件30的“输送路径r”是指从容纳区域ar向供给区域as输送元件92的通道。在本实施方式中,输送路径r形成为槽底面为水平的槽形状。输送路径r的槽侧面由一对侧壁31形成。输送路径r的上侧的槽开口被罩24大致堵住。轨道部件30在由前后方向及上下方向形成的假想的垂直面上被支撑为能够相对于供料器主体21稍微位移(即,能够振动)。

57.2-4.施振装置40

58.散装供料器20具备施振装置40。施振装置40设于供料器主体21。施振装置40对轨道部件30赋予振动,以输送输送路径r上的元件92。具体而言,施振装置40具有:多个第一支撑部41、多个第一压电元件42、多个第二支撑部43、多个第二压电元件44及驱动部45。第一支撑部41及第二支撑部43是连结供料器主体21与轨道部件30的连结部件。

59.第一支撑部41形成为相对于铅垂方向向前方倾斜地延伸的形状。第二支撑部43形成为相对于铅垂方向向后方倾斜地延伸的形状。第一压电元件42及第二压电元件44以与从驱动部45供给的电力对应的频率振动。第一压电元件42粘贴于第一支撑部41。第二压电元件44粘贴于第二支撑部43。当第一压电元件42振动时,经由第一支撑部41而对轨道部件30赋予振动。相同地,当第二压电元件44振动时,经由第二支撑部43而对轨道部件30赋予振动。

60.另外,轨道部件30的振幅根据施加于第一压电元件42或者第二压电元件44的电压而发生变动。施振装置40通过使粘贴于向前方倾斜的第一支撑部41的第一压电元件42振动来对轨道部件30赋予振动。由此,施振装置40使轨道部件30在与输送路径r中的元件92的输送方向正交的水平方向(图3中的前后方向)上进行顺时针的椭圆运动。此时,施振装置40以对输送路径r上的元件92施加朝向前方且朝向上方的外力的方式使轨道部件30振动。

61.另外,施振装置40通过使粘贴于向后方倾斜的第二支撑部43的第二压电元件44振动来对轨道部件30赋予振动。由此,施振装置40使轨道部件30在与输送路径r中的元件92的输送方向正交的水平方向(图中3的前后方向)上进行逆时针的椭圆运动。此时,施振装置40以对输送路径r上的元件92施加朝向后方且朝向上方的外力的方式使轨道部件30振动。

62.驱动部45基于后述的供料器控制装置70的指令,使向第一压电元件42及第二压电元件44供给的电力的频率及施加电压变动。由此,调整对轨道部件30赋予的振动的频率及振幅,从而确定轨道部件30的椭圆运动的旋转方向。当轨道部件30的振动的频率、振幅、基于振动的椭圆运动的旋转方向发生了变动时,被输送的元件92的输送速度、元件92的分散程度及输送方向等发生变动。

63.通过上述那样的结构,施振装置40对轨道部件30赋予预定的振动,能够将从元件壳体22向轨道部件30的容纳区域ar排出的多个元件92经由输送路径r而向供给区域as输送。以下,将向朝向供给区域as的方向输送输送路径r上的元件92的施振装置40的动作设为“进给动作”。另外,将向朝向容纳区域ar的方向输送输送路径r上的元件92的施振装置40的动作设为“返回动作”。此外,通过切换施振装置40的进给动作及返回动作,轨道部件的椭圆运动成为反转。

64.2-5.整齐排列部件50

65.散装供料器20具备整齐排列部件50。整齐排列部件50设于轨道部件30中的供给区域as。整齐排列部件50对伴随着轨道部件30的振动而被输送的多个元件92进行引导,使其相对于供料器主体21整齐排列。使元件92整齐排列的整齐排列部件50能够采用例如以下的第一方式~第四方式。

66.2-5-1.整齐排列部件50的第一方式

67.如图5所示,第一方式中的整齐排列部件50a具有对多个元件92分别进行收纳的多个腔室51。详细而言,多个腔室51在供给区域as中呈矩阵状地排列。例如,整齐排列部件50a具有规则地在输送方向上排列有10个、在输送路径r的宽度方向上排列有12个的共计120个腔室51。

68.另外,如图6所示,多个腔室51分别在输送路径r的上表面形成开口,以使元件92的厚度方向成为上下方向的姿势收纳元件92。腔室51的开口被设定为比从上方观察时的元件92的外形状稍大的尺寸。腔室51的深度dc能够根据元件92的种类(形状、质量等)而适当设定。在将腔室51的深度dc设定得较浅而元件92从输送路径r的上表面突出的状态下,能够可靠地防止拾取动作中的吸嘴134与整齐排列部件50a的干扰。

69.另一方面,在将腔室51的深度dc设定得较深而元件92比输送路径r的上表面低的状态下,能够减少暂时收纳于腔室51的元件92再次脱落。为此,第一方式的整齐排列部件50a中的多个腔室51各自的深度dc设定为元件92的厚度tp以上。但是,当腔室51的深度dc过深时,有可能妨碍其他元件92在收纳有元件92的状态下的腔室51的上侧沿着输送方向移动。

70.因此,腔室51的深度dc优选设定为收纳于腔室51的状态下的元件92的上端比输送路径r的上表面稍低。如上所述,腔室51的形状(开口、深度等)被适当设定。第一方式的整齐排列部件50a的腔室51的形状与在假定为该元件92收纳于载带并由带式供料器供给时形成于该载带的腔室的形状类似。

71.2-5-2.整齐排列部件50的第二方式

72.第二方式中的整齐排列部件50b与第一方式相比,元件92的收纳方向不同。具体而言,如图7所示,多个腔室51分别在输送路径r的上表面形成开口,以使元件92的长度方向成为上下方向的姿势收纳元件92。根据这样的结构,能够以上述那样的姿势供给元件92。另外,由于能够减小腔室51的开口尺寸,因此能够在有限的供给区域as中排列比较多的腔室51。

73.第二方式的整齐排列部件50b的腔室51的深度dc能够适当设定。例如,腔室51的深度设定为比元件92的长度方向上的长度lp稍大,且设定为使得被收纳的元件92的上端比输送路径r的上表面低。另外,在以这样的姿势收纳元件92的方式中,由于暂时收纳的元件92比较稳定,因此也可以以元件92的上端比输送路径r的上表面高的方式设定腔室51的深度dc。

74.2-5-3.整齐排列部件50的第三方式

75.第三方式中的整齐排列部件50c与第一方式相比,腔室51的形状及数量不同。具体而言,整齐排列部件50c具有规则地在输送方向上排列有6个、在输送路径r的宽度方向上排列有8个的共计48个腔室51。第三方式的整齐排列部件50c与第一方式相比,为了与散装供

料器20供给的元件92的尺寸较大的元件对应,而具有由上述那样的形状及数量构成的腔室51。

76.另外,如第一方式及第三方式所示,腔室51的形状根据元件92的形状及收纳的姿势而适当设定。并且,当设定了腔室51的形状时,供给区域as中的每一个腔室51的占有面积确定。此外,考虑腔室51的形状、所需数量、可能对输送性产生影响的密集度地适当设定整齐排列部件50中的腔室51的数量。

77.第一方式~第三方式的整齐排列部件50a~50c中的腔室51的数量设定为比通过一次pp循环中的拾取动作而拾取的元件92的最大数量多。另外,上述“最大数量”相当于安装头133支撑的吸嘴134的数量。在本实施方式中,安装头133支撑24个吸嘴134,因此腔室51的数量设定为至少多于24个。

78.此外,包括第一方式~第三方式的整齐排列部件50也可以构成为具有作用于位于上部的元件92或者收纳于腔体51的元件92的磁铁(未图示)。具体而言,磁铁埋入比腔室51的底部深的部位。在磁铁的磁力为作用至整齐排列部件50的上部的大小的情况下,磁铁通过磁力将元件92向腔室51诱导。由此,元件92被高效地收纳于多个腔室51。

79.另外,在磁铁的磁力为不作用至整齐排列部件50的上部而作用于收纳在腔室51中的元件92的大小的情况下,磁铁通过磁力保持收纳在腔室51中的元件92。由此,能够防止暂时收纳的元件92飞出。另外,上述磁铁可以是永久磁铁,也可以是电磁铁。另外,磁铁也可以是将配置于多个腔室51的底部的原材料磁化而成的磁铁。此外,磁铁可以针对多个腔室51中的各腔室51配置,也可以配置为作用于一部分或者全部。

80.2-5-4.整齐排列部件50的第四方式

81.第四方式中的整齐排列部件50d取代腔室51而具有多个整齐排列槽55及多个引导部56。如图9所示,多个整齐排列槽55分别形成为沿着输送方向延伸。整齐排列槽55的槽宽度形成为比元件92的宽度wp稍宽且比元件92的长度lp短的槽宽度。

82.多个引导部56分别与整齐排列槽55的输送方向上的后侧连通,形成为开口宽度随着靠近输送方向上的后侧而变大的漏斗形状。根据这样的第四方式的整齐排列部件50d的结构,通过进给动作而被输送的元件92随着被向输送方向上的前侧输送而被引导至整齐排列槽55。元件92当被进一步向输送方向上的前侧输送时,以长度方向朝向输送方向的方式被整齐排列。

83.多个元件92在收纳于各整齐排列槽55的状态下依次被输送直至到达整齐排列槽55的前端。根据这样的结构,整齐排列后的多个元件92能够沿着整齐排列槽55依次供给。另外,也可以在整齐排列部件50d还具有限制部件,该限制部件在元件92彼此堆积的情况下,限制上侧的元件92的输送。由此,能够使多个元件92整齐排列。

84.2-6.供料器控制装置70

85.散装供料器20具备供料器控制装置70。供料器控制装置70主要由cpu、各种存储器、控制电路构成。供料器控制装置70在散装供料器20安设于插槽121的状态下,经由连接器211而被供电,另外成为能够与元件安装机10的控制装置16进行通信的状态。

86.如图3所示,供料器控制装置70具有存储部71。存储部71由闪存等构成。在存储部71中存储有在元件供给处理的控制中使用的程序和输送参数f1等各种数据。上述“输送参数f1”是用于在元件供给处理中输送元件92时以使对轨道部件30赋予的振动适当的方式控

制施振装置40的动作的参数,例如与元件92的每个种类建立关联地预先设定。

87.供料器控制装置70具有输送控制部72。输送控制部72控制施振装置40的动作,来执行上述进给动作及返回动作。详细而言,输送控制部72在执行进给动作的情况下,对施振装置40的驱动部45送出指令。由此,驱动部45向第一压电元件42供给预定的电力,从而经由第一支撑部41而对轨道部件30赋予振动。其结果是,输送路径r上的元件92以向输送方向的前侧移动的方式受到外力而被输送。

88.另外,输送控制部72通过组合施振装置40的进给动作及返回动作的执行时间等来实现各种输送方式。例如,在整齐排列部件50具有多个腔室51的情况下,输送控制部72也可以执行以下这样的收纳工序及退避工序。上述“收纳工序”是指如下的工序:执行进给动作直至输送路径r上的多个元件92中的至少一部分到达供给区域as为止,使元件92收纳于多个腔室51中的至少一部分腔室51。

89.此时,输送控制部72也可以在收纳工序中,在输送路径r上的多个元件92中的至少一部分元件92到达了供给区域as之后,反复执行进给动作及返回动作,在轨道部件30振动的状态下使多个元件92滞留于供给区域as。另外,上述“退避工序”是指如下的工序:在执行了收纳工序之后,在输送路径r上的多个元件92中的至少一部分元件92被收纳于多个腔室51的状态下执行返回动作,从而使剩余的元件92从供给区域as向容纳区域ar侧退避。

90.输送控制部72能够适当地设定各工序中的进给动作和返回动作的执行时间、收纳工序中的滞留的动作的时间、反复动作的执行次数。另外,根据输送路径r上的元件92的剩余数量,也可以省略收纳工序中的滞留的动作、退避工序。此外,输送控制部72也可以根据收纳于元件壳体22的元件92的种类来调整由施振装置40对轨道部件30赋予的振动的频率及振幅中的至少一方。

91.详细而言,在向散装供料器20安装元件壳体22时,对补充到元件壳体22中的元件92的种类和散装供料器20的识别信息进行对照。并且,当散装供料器20安设于插槽121时,输送控制部72从输送参数f1取得与元件92的种类对应的参数。由此,输送控制部72调整向施振装置40的驱动部45送出的指令。

92.其结果是,根据元件的种类来调整由施振装置40对轨道部件30赋予的振动的频率等。上述输送参数f1也可以构成为,除了元件92的种类以外,还根据整齐排列部件50所采用的各种方式适当地进行切换。由此,适当地执行收纳工序、滞留的动作、退避工序。此外,输送参数f1也可以由管理者基于过去执行的元件供给处理的结果(包含成功率等)来进行更新。

93.3.整齐排列部件50、轨道部件30的更换性

94.在此,散装供料器20的整齐排列部件50也可以设为相对于轨道部件30以可更换的方式安装的结构。具体而言,在组装散装供料器20时,如图10所示,例如以可更换的方式准备与第一方式~第四方式对应的多种整齐排列部件50a~50d。并且,散装供料器20将从根据供给的元件92的种类而形状互不相同的多种整齐排列部件50a~50d中选择出的一个整齐排列部件向轨道部件30安装。

95.根据这样的结构,散装供料器20共用供料器主体21、轨道部件30、施振装置40,能够通过整齐排列部件50的更换来应对元件92的种类、供给方式。由此,能够扩大散装供料器20的利用范围,能够降低基板产品的生产成本。

96.此外,散装供料器20的轨道部件30也可以设为相对于供料器主体21以可更换的方式安装的结构。此时,整齐排列部件50可以相对于轨道部件30形成为一体,也可以设为能够更换。具体而言,在组装散装供料器20时,如图10所示,例如以可更换的方式准备形成有与第一方式~第四方式对应的多种整齐排列部件50a~50d的多种轨道部件30a~30d。

97.并且,散装供料器20将从形成有根据供给的元件92的种类而形状互不相同的多种整齐排列部件50a~50d中的一种整齐排列部件的多种轨道部件30a~30d中选择出的一种轨道部件安装于供料器主体21。根据这样的结构,散装供料器20共用供料器主体21、施振装置40,能够通过轨道部件30的更换来应对元件92的种类、供给方式。由此,能够扩大散装供料器20的利用范围,能够降低基板产品的生产成本。

98.4.基于元件安装机10的安装处理

99.参照图11及图12对基于元件安装机10的安装处理进行说明。在此,散装供料器20设为具备多个腔室51呈矩阵状地形成的整齐排列部件50的结构。另外,在上述散装供料器20安设于插槽121后,控制装置16执行校准处理,并识别机内的整齐排列部件50的位置。

100.在上述校准处理中,控制装置16首先使基板相机15向散装供料器20的基准标记33的上方移动,通过基板相机15的拍摄取得图像数据。并且,控制装置16通过图像处理,基于在图像数据中包含的基准标记33的位置及拍摄时的基板相机15的位置,识别机内的整齐排列部件50的位置。

101.另外,控制装置16具备表示散装供料器20所具备的整齐排列部件50的形状、即多个腔室51的位置关系的排列信息。控制装置16可以从散装供料器20的供料器控制装置70取得上述排列信息,也可以与基于对基准标记33进行拍摄而取得的图像数据识别出的整齐排列部件50的种类对应地从上位装置等取得上述排列信息。控制装置16通过校准处理来识别整齐排列部件50的位置,详细而言识别各个腔室51的位置。

102.在安装处理中,首先,元件安装机10的基板输送装置11执行基板91的搬入处理(s11)。由此,基板91被搬入到机内,并且被定位于机内的预定位置。控制装置16在s11之后或者与s11并行地执行基于散装供料器20的第一元件供给处理。具体而言,首先,使散装供料器20执行使元件92在供给区域as中整齐排列的整齐排列处理(s21)。由此,散装供料器20的输送控制部72执行上述收纳工序和退避工序。

103.接着,控制装置16执行供给区域as中的元件92的供给状态的识别处理(s22)。具体而言,控制装置16首先使基板相机15向散装供料器20的供给区域as中的整齐排列部件50的上方移动,通过基板相机15的拍摄而取得图像数据m。并且,如图12所示,控制装置16对图像数据m执行预定的图像处理,识别分别收纳于多个腔室51的元件92。

104.详细而言,控制装置16在进行了图像处理的图像数据m中,基于通过校准处理而识别出的多个腔室51的位置及元件92的姿势,判定能否拾取。具体而言,控制装置16对适当地收纳于腔室51的元件92判定为能够拾取(图12中的“ok”)。控制装置16对于以倾斜等不适当的姿势收纳于腔室51的元件92或者相互堆积的状态下的多个元件92判定为无法拾取(图12中的“ng”)。

105.如上所述,控制装置16在供给状态的识别处理(s22)中,通过对于图像数据m的图像处理而识别表示是否在多个腔室51中以能够拾取的方式收纳有元件92的供给状态。另外,控制装置16除此以外也可以将能够拾取的元件92作为对象来识别该元件92的位置。即,

控制装置16算出基准位置的坐标值。

106.上述能够拾取元件的“基准位置”是指元件92的上表面中的任意地设定的位置,在拾取动作使用吸嘴134的情况下,例如设定为适合基于吸嘴134的吸附的元件92的中心、重心、平坦区域等。控制装置16在图像处理中,针对能够拾取元件识别例如外形、中心位置等,由此算出能够拾取元件中的基准位置的坐标值。

107.接着,在供给状态的识别处理(s22)的结果中能够拾取的元件92的数量(供给数量)小于在本次的pp循环中预定拾取的元件92的数量的情况下(s23:否),控制装置16使散装供料器20执行再次的整齐排列处理(s21)。例如,在本次的pp循环的拾取动作中,在用24个吸嘴134中的20个吸嘴134拾取由散装供料器20供给的元件92的情况下,预定拾取的元件92的数量(所需数量)为20个。

108.这样,若在当前的供给区域as中的元件92的供给状态下无法拾取本次的pp循环中的所需数量的元件92,则控制装置16反复执行整齐排列处理(s21)及供给状态的识别处理(s22)。另外,在所需数量为多个的情况下,也可以先拾取所需数量中的当前的供给数量,之后执行整齐排列处理(s21)及供给状态的识别处理(s22)而尝试再次拾取。

109.另一方面,在当前的供给数量为本次的pp循环的所需数量以上的情况下(s23:是),控制装置16执行pp循环。在pp循环中,控制装置16反复执行使用多个吸嘴134拾取元件的拾取动作(s12)。此时,控制装置16基于供给状态的识别处理(s22)的结果,以根据能够拾取的元件92的位置来依次定位安装头133的方式控制拾取动作中的安装头133的动作。

110.在此,供给状态的识别处理(s22)的结果是针对多个腔室51中的每一个是否存在能够拾取的元件92。在该情况下,控制装置16在拾取动作中以将吸嘴134定位于能够拾取地收纳元件92的腔室51的中心的方式控制安装头133的动作。另外,在供给状态的识别处理(s22)的结果中包含能够拾取元件中的基准位置的坐标值的情况下,控制装置16也可以以将吸嘴134定位于上述基准位置的坐标值而非腔室51的中心的方式控制安装头133的动作。

111.接着,控制装置16执行分别保持于多个吸嘴134的元件92的保持状态的识别处理(s13)。详细而言,控制装置16使安装头133向元件相机14的上方移动,并向元件相机14送出拍摄指令。控制装置16对通过元件相机14的拍摄而取得的图像数据进行图像处理,识别分别保持于多个吸嘴134的元件92的姿势(位置及角度)。

112.然后,控制装置16反复执行使用多个吸嘴134来安装元件的安装动作(s14)。另外,在该安装动作(s14)中,控制装置16以将元件92分别安装于由控制程序指定的安装位置的方式控制安装头133的动作。此外,安装头133相对于安装位置,基于识别处理(s13)的结果,以对吸嘴134进行定位及角度确定的方式控制安装头133的动作。

113.另外,控制装置16在从上述那样的本次的pp循环的拾取动作(s12)结束到下一次的pp循环的拾取动作(s12)开始为止的期间,使散装供料器20执行使元件92在供给区域as中整齐排列的整齐排列处理(第二元件供给处理)。具体而言,控制装置16在本次的pp循环的拾取动作(s12)结束之后,在当前的供给数量小于下次的pp循环的所需数量的情况下(s31:否),使散装供料器20执行先行的整齐排列处理(s32)。该先行的整齐排列处理(s32)与整齐排列处理(s21)相同,因此省略详细的说明。

114.另一方面,控制装置16在当前的供给数量为下次的pp循环的所需数量以上的情况下(s31:是)或者在整齐排列处理(s32)的执行之后,结束与本次的pp循环并行地执行的第

二元件供给处理。控制装置16基于控制程序,判定全部pp循环是否结束(s15)。在全部pp循环未结束的情况下(s15:是),判定在紧前的pp循环的执行期间是否执行了先行的整齐排列处理(s32)(s16)。

115.在执行了先行的整齐排列处理(s32)的情况下(s16:是),由于当前的供给区域as的状态不明,因此控制装置16从第一元件供给处理中的供给状态的识别处理(s22)起再次执行,执行下次的pp循环(s12~s14)。另一方面,在未执行先行的整齐排列处理(s32)的情况下(s16:否),省略第一元件供给处理,执行下次的pp循环(s12~s14)。

116.这样,根据腔室51的数量,在第一元件供给处理中的供给状态的识别处理(s22)的结果中能够拾取的元件92的数量(供给数量)有时为在本次的pp循环和下次的pp循环中预定拾取的元件92的数量之和以上。在这样的情况下,控制装置16省略原本预定在本次的pp循环的拾取动作结束之后执行的下次的pp循环用的整齐排列处理(s21)。此外,控制装置16基于之前执行的供给状态的识别处理(s22)的结果,控制下次的pp循环的拾取动作(s12)中的安装头133的动作。

117.在全部pp循环结束了的情况下(s15:是),控制装置16执行基板91的搬出处理(s17)。在基板91的搬出处理中,基板输送装置11松开定位后的基板91,并且将基板91向元件安装机10的机外搬出。

118.根据上述那样的结构,散装供料器20使用整齐排列部件50使多个元件92整齐排列于供给区域as。由此,无需为了确保能够拾取的供给数量而扩大供给区域as就能够高效地在供给区域as中供给元件92。其结果是,能够在实现散装供料器20的宽度方向上的小型化的同时适当地能够拾取地供给多个元件92。另外,由于在供给区域as中元件处于整齐排列的状态,因此与以散装状态供给的结构相比,能够减轻供给区域as中的元件92的供给状态的识别处理(s22)的负荷。

119.5.实施方式的变形方式

120.在实施方式中,安装头133设为具备将多个吸嘴134支撑为能够升降的旋转头的结构。与此相对,如图13所示,安装头133也可以将两个吸嘴134以预定的间隔(吸嘴间距pn)支撑为能够独立地进行升降。另外,散装供料器20的整齐排列部件50在供给区域as中使多个元件92以规定间隔ps整齐排列。

121.在上述那样的结构中,安装头133以使吸嘴间距pn成为规定间隔ps的整数(n)倍的间隔的方式支撑两个吸嘴134。并且,控制装置16在拾取动作(s12)中,在维持安装头133的水平方向位置的状态下,以两个吸嘴134的升降的至少一部分重复的方式进行动作,从而拾取两个元件92。

122.根据这样的结构,元件安装机10在pp循环的拾取动作中,例如能够同时执行多个吸嘴134的升降动作,因此能够缩短拾取动作的所需时间。另外,在安装头133具备旋转头的结构中,只要是具备多个使两个吸嘴134进行升降的升降装置的结构,就能够执行与上述相同的拾取动作。

123.附图标记说明

124.10、元件安装机;12、元件供给装置;13、元件移载装置;133、安装头;134、吸嘴(保持部件);14、元件相机;15、基板相机;16、控制装置;20、散装供料器;21、供料器主体;22、元件壳体;30、30a~30d、轨道部件;40、施振装置;50、50a~50d、整齐排列部件;51、腔室;55、

整齐排列槽;56、引导部;70、供料器控制装置;72、输送控制部;91、基板;92、元件;ar、容纳区域;as、供给区域;r、输送路径;dc、(腔室的)深度;ps、(腔室的)规定间隔;pn、吸嘴间距(吸嘴(保持部件)的间隔);f1、输送参数;m、图像数据;tp、(元件的)厚度;wp、(元件的)宽度;lp、(元件的)长度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1