具内埋散热件的电路板及其制作方法与流程

1.本发明涉及电路板技术领域,尤其涉及一种具内埋散热件的电路板的制作方法及通过该种方法制造形成的具内埋散热件的电路板。

背景技术:

2.由于pcb的快速发展,所以其应用也越来越广泛。其中,电子产品由于高度集成化、小型化、微型化等发展趋势,使得电子组件的组装密度也越来越高,功率消耗也越来越大。相对应的对于多层电路板的散热需求也越来越高。基于此需求,一般电路板设计难以达到要求,所以一些特殊散热结构的电路板也就接着发展出来。常规设计是在需要散热的位置埋入金属散热块。传统的具内埋散热件的电路板的制作方法为:

3.第一步:提供内层线路基板,并在内层线路基板的预定位置捞槽,所述槽贯穿内层线路基板的相背两个表面;

4.第二步,在内层线路基板的其中一个表面贴附胶层,所述胶层封闭所述槽的一端;

5.第三步,在内层线路基板的所述槽中放置散热件;

6.第四步,将内层线路基板形成为内层线路板及提供外层基板使其与内层线路基板结合以实现增层,增层时在所述内层线路基板与外层基板间设置的所述半固化片还充填于所述槽中、散热件的周围,也即利用半固化片的流动性固定所述散热件;

7.第五步,移除所述胶层。

8.上述制作方法有如下问题产生:

9.第一:内层线路基板与增层的外层基板间的对位要避免散热件撞到内层线路基板,需要增加所述散热件与内层线路基板间的距离;

10.第二:必须要有足够厚的半固化片来固定住散热件且胶含量都需使用大于50%以上;

11.第三:若是基板厚度大于1.0微米以上,仅使用最外层的半固化片容易造成压合填胶困难进而存在填胶不满且散热件周围缝隙容易出现气泡、裂缝,这些将导致信赖性出现问题。

技术实现要素:

12.有鉴于此,有必要提供一种能够解决上述技术问题的具内埋散热件的电路板制造方法及通过该种方法制造形成的具内埋散热件的电路板。

13.一种具内埋散热件的电路板制作方法,包括如下步骤:

14.提供内层线路基板,所述内层线路基板具有内层导电层;

15.至少在所述内层线路基板的一侧形成外层导电层以得到电路板中间结构,所述电路板中间结构包括相对的第一表面及第二表面;

16.在所述电路板中间结构的预设位置形成贯穿孔,所述贯穿孔贯穿所述第一表面及第二表面;

17.在所述第二表面贴附可移除膜层,所述可移除膜层封闭所述贯穿孔的一端以形成容纳孔;

18.在用于封闭所述贯穿孔的所述可移除膜层中形成多个透气孔;

19.在所述容纳孔中设置散热件,所述可移除膜层能初步固定所述散热件,且所述散热件与所述贯穿孔侧壁形成间隙;

20.在所述间隙中填充导电填充物以将所述散热件固定于所述容纳孔;以及

21.移除所述可移除膜层。

22.优选地,在所述内层线路基板的一侧形成外层导电层以得到电路板中间结构之前还包括:

23.至少在所述内层线路基板的其中一表面形成第一胶层,所述外层导电层形成于所述第一胶层的表面。

24.优选地,在移除所述可移除膜层之后还包括刷磨所述散热件至与第一表面相齐平以及刷磨所述第二表面的所述导电填充物至与所述第二表面相齐平。

25.优选地,所述散热件能导电,所述内层导电层与所述导电填充物接触以与所述散热件实现电性导通。

26.优选地,所述散热件能导电,所述外层导电层与所述导电填充物接触以与所述散热件实现电性导通。

27.优选地,所述导电填充物为铜膏、银膏、锡膏、导电金胶、铜银合金或导电炭胶中的任意一种。

28.优选地,在所述容纳孔中设置散热件时所述散热件与所述第一表面齐平或者稍高于所述第一表面。

29.一种具内埋散热件的电路板,所述具内埋散热件的电路板包括:

30.内层线路基板,所述内层线路基板具有内层导电层;

31.至少形成在所述内层线路基板一侧的外层导电层;

32.以及贯穿所述具内埋散热件的电路板的相背两个表面的贯穿孔;

33.所述贯穿孔中设置有散热件且所述散热件与所述贯穿孔形成预定间隙;

34.所述间隙中填充有导电填充物。

35.优选地,所述散热件能导电,所述内层导电层与所述导电填充物接触以与所述散热件实现电性导通。

36.优选地,所述散热件能导电,所述外层导电层与所述导电填充物接触以与所述散热件实现电性导通。

37.与现有技术相比,本发明提供的具内埋散热件的电路板制作方法具有如下优点首先,增层之后再捞槽,避免散热件撞到内层线路基板;其次,在填充用于固定所述散热件的导电胶时,先在所述容纳孔底部的所述可移除膜层中开设透气孔,能使导电填充物充满散热件与孔壁之间的间隙,避免了导电填充物与孔壁之间出现间隙而引起品质问题;最后,散热件与孔壁之间填充的是导电填充物,避免了利用半固化片等胶材固定所述散热件而过量使用胶材,还能通过导电填充物实现散热件与内层导电层或者/及外层导电线路层之间的电性导通,所述内层导电层与所述外层导电层之间也能通过所述散热件电性导通。

附图说明

38.为了更清楚地说明本发明实施例/方式技术方案,下面将对实施例/方式描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例/方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

39.图1是本发明第一实施例提供的内层线路基板、固定层、内层线路基板的剖视图。

40.图2为将图1所示的内层线路基板、固定层、外层线路基板压合后形成电路板中间结构的剖面图。

41.图3为在图2的基础上形成贯穿孔的剖面图。

42.图4在所述电路板中间结构的其中一个表面形成可移除膜层以封闭所述贯穿孔的一端、将所述贯穿孔形成为容纳孔的剖面图。

43.图5为在与所述贯穿孔对应位置的所述可移除膜层中形成多个透气孔的剖面图。

44.图6为在所述容纳孔中设置散热件的剖面图。

45.图7为在所述容纳孔中设置散热件的俯视图。

46.图8为在所述间隙中填充导电填充物以将所述散热件固定于所述容纳孔的剖面图。

47.图9为移除所述可移除膜层得到具内埋散热件的电路板的剖面图。

48.图10是刷磨所述具内埋散热件的电路板的散热件与第一表面齐平以及刷磨第二表面的所述导电填充物与所述第二表面相齐平的剖面图。

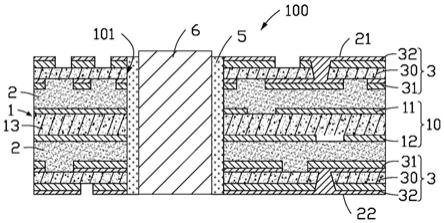

49.图11为本发明第二实施例提供的一种具内埋散热件的电路板的剖面图。

50.主要元件符号说明

51.[0052][0053]

如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

[0054]

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施例对本发明进行详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

[0055]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0056]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

[0057]

下面将结合附图及实施例,对本发明提供的具内埋散热件的电路板制作方法及由此制作形成的具内埋散热件的电路板100作进一步的详细说明。

[0058]

本发明涉及一种具内埋散热件的电路板100的制作方法,其包括如下步骤:

[0059]

第一步:请参阅图1,提供内层线路基板1,所述内层线路基板1具有内层导电层10。所述内层线路基板1可以是双面线路板,也可以是基于双面线路板进行压合后得到的多层板。

[0060]

在本实施方式中,所述内层线路基板1是双面线路板,其包括第一绝缘层13以及位于所述第一绝缘层13相背两个表面的第一导电层11及第二导电层12。也即,所述内层导电

层10包括第一导电层11及第二导电层12。

[0061]

第二步:请再次参阅图1,至少在所述内层线路基板1的一侧形成外层导电层32以得到电路板中间结构20。

[0062]

在本实施方式中,提供两个第一胶层2以及两个外层线路基板3,分别在每个所述第一绝缘层13的表面设置一个第一胶层2及一个外层线路基板3,并进行压合后得到所述电路板中间结构20。

[0063]

请一并参阅图3,所述电路板中间结构20包括相对的第一表面21及第二表面22。每个外层线路基板3包括第二绝缘层30以及位于所述第二绝缘层30相对两个表面的第三导电层31及外层导电层32。第一胶层2位于第一导电层11及第三导电层31之间,两个所述外层导电层32的表面分别为第一表面21及第二表面22。

[0064]

第三步:请再次参阅图3,在所述电路板中间结构20的预设位置形成贯穿孔201,所述贯穿孔201贯穿所述第一表面21及第二表面22。贯穿孔201的数量可以按需求设置。

[0065]

所述贯穿孔201的直径最小仅需比散热件6大0.15mm。

[0066]

第四步:请参阅图4,在所述第二表面22贴附可移除膜层4,所述可移除膜层4用于暂时封闭所述贯穿孔201的一端以形成容纳孔101。所述可移除膜层4为聚酰亚胺、聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯或者uv胶带中的一种。

[0067]

第五步:请参阅图5,在用于封闭所述贯穿孔201的所述可移除膜层4中形成多个透气孔103。形成透气孔103是为了后续在所述容纳孔101与散热件6的周壁形成的间隙中印刷导电填充物5时,能实现排气的作用,避免在导电填充物5中产生气泡或者裂缝。因为气泡的存在,会导致导电填充物5与散热件6的接触不良而使品质出现问题。

[0068]

所述透气孔103形状包括但不限于圆形、方形、l形等多边形,优选为l形(可参阅图7),所述透气孔103设置在每个角落;所述透气孔103的尺寸及数量可根据需求设置,在本实施方式中优选l形尺寸宽度为50μm,长度约略为0.3mm。

[0069]

第六步:请参阅图6,在所述容纳孔101中设置散热件6,所述可移除膜层4能初步固定所述散热件6,且所述散热件6与所述贯穿孔201侧壁形成间隙。在所述容纳孔101中设置散热件6时所述散热件6与所述第一表面21齐平或者稍高于所述第一表面21。但是,所述散热件6设置于所述容纳孔101中后,其顶端相对所述第一表面21的高度不得高于所述第一表面21大约为20微米。所述散热件6为金属柱体,譬如可以为铜柱、或者铝、钼等导热系数大于25w/mk的金属形成的柱状体。

[0070]

第七步:请参阅图8,在所述间隙中填充导电填充物5以将所述散热件6固定于所述容纳孔101。所述导电填充物5为铜膏、银膏、锡膏、导电金胶、铜银合金或导电炭胶中的任意一种。所述导电填充物5可以通过印刷的方式充满所述容纳孔101。所述导电填充物5经过烘烤能将所述散热件6稳固地固定于所述容纳孔101中。通过导电填充物5实现散热件6与内层导电层10或者/及外层导电层32之间的电性导通,所述内层导电层10与所述外层导电层32之间也能通过所述散热件6电性导通。

[0071]

在本实施方式中,所述第一导电层11,第二导电层12、两个第三导电层31及两个外层导电层32均与所述导电填充物5接触,从而所述第一导电层11,第二导电层12、两个第三导电层31及两个外层导电层32均与所述散热件6电性导通,以实现了所述具内埋散热件的电路板100的接地。

[0072]

第八步:请参阅图9,移除所述可移除膜层4,此时所述外层导电层32被显露出。

[0073]

第九步:请参阅图10,刷磨散热件6使其与第一表面21其平以及刷磨从所述透气孔103中露出的位于所述第二表面22的所述导电填充物5,以使其与所述第二表面22相齐平,如此便得到所述具内埋散热件的电路板100。

[0074]

请再次参阅图10,本发明第二实施例还提供一种由上述具内埋散热件的电路板100的制作方法制作形成的具内埋散热件的电路板100。

[0075]

所述具内埋散热件的电路板100包括:内层线路基板1,所述内层线路基板1具有内层导电层10;至少形成在所述内层线路基板1一侧的外层导电层32;以及贯穿所述具内埋散热件的电路板100的相背两个表面的贯穿孔201;所述贯穿孔201中设置有散热件6且所述散热件6与所述贯穿孔201形成预定间隙;所述间隙中填充有导电填充物5。

[0076]

具体地,所述内层线路基板1是双面线路板,其包括第一绝缘层13以及位于所述第一绝缘层13相背两个表面的第一导电层11及第二导电层12。

[0077]

具体地,所述具内埋散热件6的电路板还包括:两个外层线路基板3及两个第一胶层2。所述外层线路基板3包括第二绝缘层30以及位于所述第二绝缘层30相对两个表面的第三导电层31及所述外层导电层32。第一胶层2位于第一导电层11及第三导电层31之间。

[0078]

所述散热件6为金属柱体,譬如可以为铜柱、或者铝、钼等导热系数大于25w/mk的金属形成的柱状体。

[0079]

所述导电填充物5为铜膏、银膏、锡膏、导电金胶、铜银合金或导电炭胶中的任意一种。所述导电填充物5可以通过印刷的方式充满所述容纳孔101。所述导电填充物5透过烘烤能将所述散热件6稳固地固定于所述容纳孔101中。通过导电填充物5实现散热件6与内层导电层10或者/及外层导电层32之间的电性导通,所述内层导电层10与所述外层导电层32之间也能通过所述散热件6电性导通。

[0080]

请参阅图11,图11为本发明第三实施例提供的一种具内埋散热件的电路板200。其与第二实施例提供的具内埋散热件的电路板100的结构基本相同,其不同之处在于:

[0081]

在本实施例中,所述第二导电层12与所述导电填充物5绝缘,所述第一导电层11一侧的所述第三导电层31也与所述导电填充物5绝缘。也即,可以选择性地使所述内层导电层10及所述外层导电层32与所述散热件6导通或者绝缘。

[0082]

综上所述,本发明提供的具内埋散热件的电路板制作方法具有如下优点首先,增层之后再捞槽,避免散热件6撞到内层线路基板1;其次,在填充用于固定所述散热件6的导电胶时,先在所述容纳孔101底部的所述可移除膜层4中开设透气孔103,能使导电填充物5充满散热件6与孔壁之间的间隙,避免了导电填充物5与孔壁之间出现间隙而引起品质问题;最后,散热件6与孔壁之间填充的是导电填充物5,避免了利用半固化片等胶材固定所述散热件6而过量使用胶材,还能通过导电填充物5实现散热件6与内层导电层10或者/及外层导电层32之间的电性导通,所述内层导电层10与所述外层导电层32之间也能通过所述散热件6电性导通。

[0083]

具内埋散热件的电路板100产生的热量能通过所述散热件6及所述导电填充物5及时散发至外界,避免了热量在电路板中累积,如此,提升了电路板的品质。

[0084]

可以理解的是,以上实施例仅用来说明本发明,并非用作对本发明的限定。对于本领域的普通技术人员来说,根据本发明的技术构思做出的其它各种相应的改变与变形,都

落在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1