电子设备及电子设备的制备方法与流程

1.本发明涉及通信技术领域,具体地,涉及一种电子设备及电子设备的制备方法。

背景技术:

2.智能终端产品已成为人们生活密不可分的一部分,而天线性能是通信终端产品的关键指标之一,天线性能的好坏将直接影响用户体验,因此,天线性能研发过程中的一个重要环节就是解决各个电子元器件对天线干扰的问题。

3.常用的减少干扰的方式包括将主板上的各个部件通过主板接地、布局工作部件使其远离天线等等。但是,这些方式对某些干扰源不适用如果无法对这些干扰源进行屏蔽,将很难实现天线调试。以显示模组模组为例,常用的方式是在显示模组的周围安装金属框架,但是这不仅会造成整机尺寸变大,且安装位置的灵活性和一致性较差,并且金属框架的成本较高。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一,提出了一种电子设备及电子设备的制备方法,其不仅可以减小整机尺寸、而且可以提高屏蔽区域的灵活性和一致性,降低设备成本。

5.为实现上述目的,本发明提供了一种电子设备,包括天线和工作部件,其特征在于,还包括屏蔽结构,所述屏蔽结构包括金属涂层,所述金属涂层至少部分覆盖对所述天线产生干扰的所述工作部件的至少一个待屏蔽表面,用以在所述工作部件上形成能够将所述工作部件与所述天线隔离的屏蔽层。

6.可选的,所述金属涂层包括冷熔射金属涂层。

7.可选的,在所述工作部件中,且位于所述待屏蔽表面设置有至少一个接地孔,且在所述工作部件的背离所述待屏蔽表面的一侧设置有用于与接地部件电导通的导电结构;并且,所述金属涂层的一部分填充在所述接地孔中,且与所述导电结构电导通。

8.可选的,所述金属涂层包括铜层、锌层、铝层和锡层中的一种或多种。

9.可选的,所述金属涂层的厚度大于或等于0.01mm。

10.可选的,所述待屏蔽表面包括平面、曲面或者凹凸面。

11.可选的,所述工作部件所采用的材料包括金属、玻璃、陶瓷和塑料中的一种或多种。

12.可选的,所述工作部件包括显示模组和壳体,所述壳体包括用于安装显示模组的安装槽,所述安装槽的与所述显示模组相对的侧面和底面均为所述待屏蔽表面,且覆盖有所述金属涂层。

13.可选的,在所述壳体中,且位于所述安装槽的侧面或底面设置有至少一个接地孔,且在所述壳体的背离所述安装槽的侧面或底面的一侧设置有用于与接地部件电导通的导电结构;并且,所述金属涂层的一部分填充在所述接地孔中,且与所述导电结构电导通。

14.可选的,所述壳体为塑料壳体。

15.作为另一个技术方案,本发明还提供一种电子设备的制备方法,包括:

16.在对天线产生干扰的工作部件的至少一个待屏蔽表面上喷涂形成金属涂层;

17.其中,所述金属涂层至少部分覆盖所述待屏蔽表面,用以在所述工作部件上形成能够将所述工作部件与所述天线隔离的屏蔽层。

18.本发明的有益效果:

19.本发明提供的电子设备及电子设备的制备方法的技术方案中,屏蔽结构包括金属涂层,该金属涂层至少部分覆盖对天线产生干扰的工作部件的至少一个待屏蔽表面,用以在该工作部件上形成能够将工作部件与天线隔离的屏蔽层,该屏蔽层能够隔绝屏蔽层内外的电场和电磁波干扰。相对于金属框架,金属涂层的厚度较薄,从而可以减小整机尺寸,同时可以制作在平面或者诸如曲面、凹凸面等的不平整表面上,而不受工作部件的形状限制,从而可以提高屏蔽区域的灵活性和一致性;此外,金属涂层由于是喷射附着成型,致密度较高、结合力强不易脱落、导电性能良好,且能构在多种材料的表面上制备,相比传统的导电漆屏蔽层大大改善了天线调试的干扰问题。另外,金属涂层的设置,可以允许整个结构件使用全塑料,使得结构件成本进一步降低。

附图说明

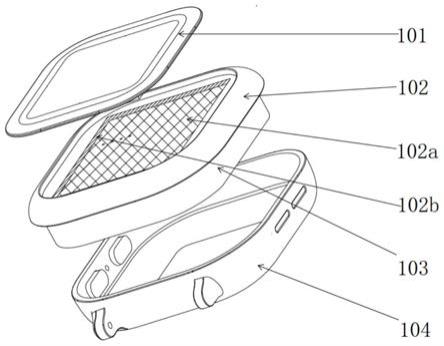

20.图1为本发明实施例提供的电子设备为智能腕表的分解图;

21.图2为图1中智能腕表的壳体的另一种结构图;

22.图3为图1中智能腕表的壳体的又一种结构图;

23.图4为金属涂层的制备过程图。

具体实施方式

24.为使本领域的技术人员更好地理解本发明的技术方案,下面结合附图对本发明提供的电子设备及电子设备的制备方法进行详细描述。

25.本发明实施例提供的电子设备,其包括天线、工作部件和屏蔽结构,该屏蔽结构包括金属涂层,该金属涂层至少部分覆盖对天线产生干扰的工作部件的至少一个待屏蔽表面,用以在该工作部件上形成能够将工作部件与天线隔离的屏蔽层。

26.由于上述金属涂层是喷射附着成型,这种方式制备的屏蔽层作为将工作部件与天线隔离的屏蔽层,不仅能够隔绝屏蔽层内外的电场和电磁波干扰,而且相对于金属框架,金属涂层的厚度较薄,从而可以减小整机尺寸。而且,上述金属涂层可以制作在平面或者诸如曲面、凹凸面等的不平整表面上,而不受工作部件的形状限制,从而可以提高屏蔽区域的灵活性和一致性。此外,喷射附着成型的金属涂层,其致密度较高、结合力强不易脱落、导电性能良好,且能构在多种材料的表面上制备,相比传统的导电漆屏蔽层大大改善了天线调试的干扰问题。另外,金属涂层的设置,可以允许整个结构件使用全塑料,使得结构件成本进一步降低。

27.可选的,上述金属涂层可以为低温熔融金属粉末涂层,例如冷熔射金属层。所谓冷熔射金属层,是将不同配比的固体金属高温汽化后,使用压缩气体高速喷涂在基材表面上,喷射到基材表面的金属能与不同基材分子键合,形成吸附牢靠的金属涂层。由于冷熔射金

属层的制备无需在真空环境中进行,更便于实际量产。

28.上述金属涂层可以包括诸如铜层、锌层、铝层和锡层等中的一种或多种。而且,金属涂层可以适用于不同材料制作的工作部件,例如,工作部件所采用的材料可以包括金属、玻璃、陶瓷和塑料中的一种或多种。

29.通过将上述金属涂层覆盖在工作部件的至少一个待屏蔽表面上,该冷熔射金属层可以在工作部件与天线之间形成屏蔽层,该屏蔽层能够隔绝屏蔽层内外的电场和电磁波干扰,从而可以改善天线调试的干扰问题。

30.为了实现工作部件与天线的隔离,通常需要将上述金属涂层覆盖在工作部件的临近天线的表面,如有必要,也可以通过上述金属涂层将工作部件完全包覆在其中。在实际应用中,可以根据具体情况选择屏蔽位置、屏蔽面积等,以达到隔绝屏蔽层内外的电场和电磁波干扰的目的。

31.相对于具有电磁屏蔽功能的金属框架,金属涂层的厚度较薄,厚度范围为大于或等于0.01mm,可选的,金属涂层的厚度为0.01mm-0.15mm。金属涂层的设置可以减小整机尺寸,同时可以制作在平面或者诸如曲面、凹凸面等的不平整表面上,而不受工作部件的形状限制,从而可以提高屏蔽区域的灵活性和一致性。

32.此外,金属涂层由于是喷射附着成型,致密度较高、结合力强不易脱落、导电性能良好,且能构在多种材料的待屏蔽表面上制备,相比传统的导电漆屏蔽层大大改善了天线调试的干扰问题。另外,金属涂层的设置,可以允许整个结构件使用全塑料,使得结构件成本进一步降低。

33.可选的,为了进一步减少工作部件与天线之间的耦合电容,上述金属涂层接地。由于金属涂层是喷射附着成型,这给冷熔射金属层的接地提供了方便,例如,在工作部件中,且位于待屏蔽表面设置有至少一个接地孔,该接地孔贯通工作部件,且在工作部件的背离该待屏蔽表面的一侧设置有用于与接地部件(例如主板)电导通的导电结构;并且,冷熔射金属层的一部分填充在接地孔中,且与该导电结构电导通,从而实现冷熔射金属层的接地。上述导电结构例如为设置在作部件的背离该待屏蔽表面的一侧的导电层,该导电结构可以结合激光直接成型(laser-direct-structuring,简称lds)技术制作。

34.金属涂层的填充在接地孔的部分与冷熔射金属层的主体可在喷射成型的过程中同时制作,制作方法简单便捷。

35.由于金属涂层的制作不受工作部件的形状限制,工作部件的待屏蔽表面可以为平面或诸如曲面、凹凸面等的不平整表面,从而可以提高屏蔽区域的灵活性和一致性。

36.本发明实施例提供的电子设备,其可以为诸如手机、智能腕表、平板电脑等的安装有天线的电子产品。下面以电子设备为智能腕表为例,对金属涂层的具体实施方式进行详细描述。具体地,请参阅图1,智能腕表包括显示模组101、壳体102、天线103和后壳104。其中,显示模组101包括显示屏幕,例如为amoled(active-matrix organic light-emitting diode,有源矩阵有机发光二极体)或者lcd(liquid crystal display,液晶显示)显示屏幕。壳体102具有安装槽,显示模组101安装在该安装槽中。天线103环绕设置在壳体102的侧壁周围。显示模组101、壳体102和天线103均安装在后壳104上,并且后壳104内部装有主板、电池、扬声器等的部件。

37.由于天线103环绕设置在壳体102的侧壁周围,更靠近显示模组101,因此,在显示

模组101工作时,其对天线103产生了较大干扰,在这种情况下,为了实现显示模组101与天线103之间的电磁隔离,安装槽的与显示模组101相对的底面102a和侧面102b均为待屏蔽表面,并在底面102a和侧面102b上均覆盖有金属涂层(图中未示出),以对显示模组101进行全包覆。

38.请参阅图2,上述金属涂层接地,以进一步减少显示模组101与天线103之间的耦合电容。在壳体102中,且位于安装槽的底面102a和侧面102b设置有至少一个接地孔102c,该接地孔102c贯通壳体102,并且在壳体102的背离安装槽的底面102a和侧面102b的一侧设置有用于与后壳104内部的主板电导通的导电结构。冷熔射金属层的一部分填充在接地孔102c中,且与上述导电结构点导通,从而实现金属涂层接地。由于金属涂层是喷射附着成型,金属涂层的填充在接地孔的部分与金属涂层的主体可同时制作,制作方法简单便捷。

39.请参阅图3,即使壳体102的底面102a有多处诸如复杂曲面、凹凸面等的不平整区域201,由于金属涂层是喷射附着成型,仍然可以保证冷金属涂层能够延伸到不平整区域201,完整均匀地覆盖在底面102a上。由于金属涂层可以制作在平面或者诸如曲面、凹凸面等的不平整表面上,而不受工作部件的形状限制,从而可以提高屏蔽区域的灵活性和一致性;此外,金属涂层的设置,可以允许整个结构件使用全塑料,使得结构件成本进一步降低。

40.作为另一个技术方案,请参阅图4,本发明实施例还提供一种电子设备的制备方法,其包括:

41.在对天线产生干扰的工作部件2的至少一个待屏蔽表面21上喷涂形成金属涂层11。

42.其中,上述金属涂层11至少部分覆盖待屏蔽表面21,用以在工作部件2上形成能够将工作部件2与天线隔离的屏蔽层。

43.可选的,金属涂层11为冷熔射金属层,其可以采用冷熔喷射的方式喷涂形成。具体地,将不同配比的固体金属1高温汽化后,使用压缩气体高速喷涂在待屏蔽表面21上,喷射到待屏蔽表面21的金属能与不同基材分子键合,形成吸附牢靠的金属涂层。

44.固体金属1包括诸如铜层、锌层、铝层和锡层等中的一种或多种。

45.在实际应用中,汽化温度的取值范围为1200℃-3000℃;喷射距离的取值范围为40cm-50cm,例如45cm。

46.另外,可以根据不同的屏蔽要求,调节金属涂层11的厚度。金属涂层11的厚度大于或等于0.01mm,可选的,金属涂层11的厚度为0.01mm-0.15mm。

47.综上所述,本发明实施例提供的电子设备及电子设备的制备方法的技术方案中,屏蔽结构包括金属涂层,该金属涂层至少部分覆盖对天线产生干扰的工作部件的至少一个待屏蔽表面,用以在该工作部件上形成能够将工作部件与天线隔离的屏蔽层,该屏蔽层能够隔绝屏蔽层内外的电场和电磁波干扰。相对于金属框架,金属涂层的厚度较薄,从而可以减小整机尺寸,同时可以制作在平面或者诸如曲面、凹凸面等的不平整表面上,而不受工作部件的形状限制,从而可以提高屏蔽区域的灵活性和一致性;此外,金属涂层由于是喷射附着成型,致密度较高、结合力强不易脱落、导电性能良好,且能构在多种材料的表面上制备,相比传统的导电漆屏蔽层大大改善了天线调试的干扰问题。另外,金属涂层的设置,可以允许整个结构件使用全塑料,使得结构件成本进一步降低。

48.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施

方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1