一种热脱附炉电磁加热控制器输出功率的控制方法及系统与流程

1.本发明涉及一种热脱附炉电磁加热控制器输出功率的控制方法及系统,属于电磁加热式热脱附炉控制技术领域。

背景技术:

2.热脱附炉是含油固体废物,如油基钻屑处理的关键设备,其主要作用是通过电磁加热器加热热脱附炉的炉壁,通过热脱附炉炉壁使热量传递给含油固体废物,含油固体废物受热温度上升使其污染物挥发出来,达到污染物与钻屑分离的目的。目前热脱附炉电磁加热器输出功率主要由热脱附炉炉壁温度控制。当输入到热脱附炉内的含油固体废物负荷减少,热脱附炉炉壁温度变高时减少电磁加热器输出功率;当输入到热脱附炉内的含油固体废物负荷增加,热脱附炉炉壁温度变低时加大电磁加热器输出功率。但是含油固体废物的温度变化对于电磁加热炉炉壁的温度变化存在一定滞后性,电磁加热器输出功率的变化对于电磁加热炉炉壁的温度变化有一定的滞后性,这就导致电磁加热器输出功率与含油固体废物实际温度不匹配,并且需要长时间的调整才能匹配,满足运行要求。

3.因此,提供一种热脱附炉电磁加热控制器输出功率的控制方法已经成为本领域亟需解决的技术问题。

技术实现要素:

4.为了解决上述的缺点和不足,本发明的一个目的在于提供一种热脱附炉电磁加热控制器输出功率的控制方法。

5.本发明的另一个目的还在于提供一种热脱附炉电磁加热控制器输出功率的控制系统。本发明使热脱附炉电磁加热控制器根据含油固体废物负荷的变化快速地寻找到最佳输出功率,保证含油固体废物加热温度不发生变化,以使电磁式热脱附炉可稳定、可靠、安全、节能运行。

6.为了实现以上目的,一方面,本发明提供了一种热脱附炉电磁加热控制器输出功率的控制方法,其中,所述热脱附炉电磁加热控制器输出功率的控制方法包括:

7.(1)根据含油固体废物热脱附现场测试试验,获得含油固体废物热脱附过程中热脱附炉电磁加热控制器输出功率与含油固体废物负荷输入量之间的线性关系式;

8.(2)将含油固体废物的目标负荷输入量代入所述线性关系式中,得到热脱附炉电磁加热控制器第一输出功率;

9.(3)根据含油固体废物热脱附过程中含油固体废物的实际温度得到热脱附炉电磁加热控制器第二输出功率;

10.(4)将热脱附炉电磁加热控制器第一输出功率及热脱附炉电磁加热控制器第二输出功率之和作为热脱附炉电磁加热控制器最终输出功率。

11.在以上所述的方法中,优选地,步骤(1)中,根据含油固体废物热脱附现场测试试验,获得含油固体废物热脱附过程中热脱附炉电磁加热控制器输出功率与含油固体废物负

荷输入量之间的线性关系式,包括:

12.以含油固体废物热脱附现场测试试验过程中所获得的若干组热脱附炉电磁加热控制器输出功率为纵坐标,以相应的含油固体废物负荷输入量为横坐标,绘制热脱附炉电磁加热控制器输出功率与含油固体废物负荷输入量的散点图;

13.对所述散点图进行线性拟合,获得所述含油固体废物热脱附过程中热脱附炉电磁加热控制器输出功率与含油固体废物负荷输入量之间的线性关系式,记为公式1):

14.y=ax+b,公式1)中,y为热脱附炉电磁加热控制器输出功率,kw,x为含油固体废物负荷输入量,kg/h,a、b为常数。

15.在以上所述的方法中,优选地,步骤(3)中,根据含油固体废物热脱附过程中含油固体废物的实际温度通过pid运算得到热脱附炉电磁加热控制器第二输出功率。

16.在以上所述的方法中,优选地,步骤(1)中,根据含油固体废物热脱附现场测试试验,获得含油固体废物热脱附过程中热脱附炉电磁加热控制器输出功率与含油固体废物负荷输入量之间的线性关系式,包括:

17.以含油固体废物热脱附现场测试试验过程中所获得的若干组热脱附炉电磁加热控制器输出功率为纵坐标,以相应的含油固体废物负荷输入量为横坐标,绘制热脱附炉电磁加热控制器输出功率与含油固体废物负荷输入量的散点图;

18.对所述散点图进行线性拟合,获得所述含油固体废物热脱附过程中热脱附炉电磁加热控制器输出功率与含油固体废物负荷输入量之间的线性关系式,记为公式1):y=ax+b,公式1)中,y为热脱附炉电磁加热控制器输出功率,kw,x为含油固体废物负荷输入量,kg/h,a、b为常数;

19.步骤(3)中,根据含油固体废物热脱附过程中含油固体废物的实际温度通过pid运算得到热脱附炉电磁加热控制器第二输出功率。

20.在以上所述的方法中,优选地,所述含油固体废物包括油基钻屑、石油污染土壤及含油污泥。

21.本发明所提供的方法实现了电磁加热控制器输出功率快速跟踪含油固体废物负荷变化的要求。

22.另一方面,本发明还提供了一种用于实现以上所述热脱附炉电磁加热控制器输出功率的控制方法的热脱附炉电磁加热控制器输出功率的控制系统,其中,所述系统包括:

23.卸料阀、plc控制系统、热脱附炉电磁加热控制器以及含油固体废物温度变送器;

24.所述卸料阀通过信号线与所述plc控制系统的输入端相连接,以将含油固体废物负荷输入量数据传送给plc控制系统并由plc控制系统按照公式1)计算得到热脱附炉电磁加热控制器第一输出功率;

25.所述含油固体废物温度变送器通过信号线与所述plc控制系统的输入端相连接,以将含油固体废物的实际温度数据传送给plc控制系统,并由plc控制系统计算得到热脱附炉电磁加热控制器第二输出功率后再将其与第一输出功率求和得到热脱附炉电磁加热控制器最终输出功率;

26.所述plc控制系统的输出端通过信号线与热脱附炉电磁加热控制器相连接,以将最终输出功率传送给热脱附炉电磁加热控制器。

27.在以上所述的系统中,优选地,所述卸料阀为星型卸料阀。

28.在以上所述的系统中,优选地,所述plc控制系统设置有pid运算器。

29.在以上所述的系统中,优选地,所述卸料阀为星型卸料阀;所述plc控制系统设置有pid运算器。

30.在以上所述的系统中,优选地,所述含油固体废物包括油基钻屑、石油污染土壤及含油污泥。

31.在本发明所提供的系统中,plc控制系统接收来自卸料阀、含油固体废物温度变送器的数据及信号,依据设定好的程序及公式,计算出电磁加热控制器的最终功率输出值,并输送至电磁加热控制器。

32.电磁加热控制器通过信号线与plc控制系统输出端相连,用于接收plc控制系统输出的数据,控制电磁加热控制器的输出功率。

33.在以上所述的系统中,所述卸料阀、plc控制系统、热脱附炉电磁加热控制器以及含油固体废物温度变送器(所述含油固体废物温度变送器设置于热脱附炉上,用以实时监测含油固体废物的温度)均为常规设备。

34.本发明所提供的技术方案可以达成以下技术效果:

35.1、系统响应快速。电磁加热控制器的最终输出功率直接跟随含油固体废物负荷的变化而变化,保证了油基钻屑温度稳态不变。

36.2、稳定性好。本发明所提供的系统根据含油固体废物负荷输入量和含油固体废物温度这两个参数对电磁加热控制器的最终输出功率进行调节,实现了电磁加热脱附炉稳定运行;并且含油固体废物负荷输入和含油固体废物温度控制其中任何一个过程出现故障都不会对电磁加热脱附炉运行产生影响。

附图说明

37.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

38.图1为本发明实施例1所提供的热脱附炉电磁加热控制器输出功率的控制系统的结构示意图。

39.图2为本发明实施例2所提供的热脱附炉电磁加热控制器输出功率的控制方法的工艺流程图。

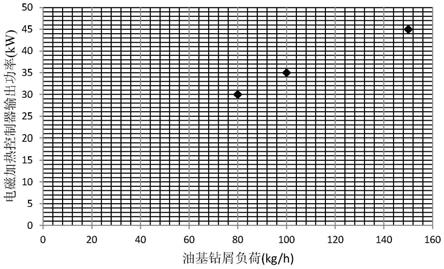

40.图3为本发明实施例2中热脱附炉电磁加热控制器输出功率与含油固体废物负荷输入量的散点图。

41.主要附图标号说明:

42.1、星型卸料阀;

43.2、plc控制系统;

44.3、热脱附炉电磁加热控制器;

45.4、含油固体废物温度变送器。

具体实施方式

46.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现结合以下具体实施例对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

47.实施例1

48.本实施例提供了一种热脱附炉电磁加热控制器输出功率的控制系统,其结构示意图如图1所示,从图1中可以看出,所述系统包括:

49.星型卸料阀1、plc控制系统2、热脱附炉电磁加热控制器3以及含油固体废物温度变送器4;

50.所述星型卸料阀1通过信号线与所述plc控制系统2的输入端相连接,以将含油固体废物负荷输入量数据传送给plc控制系统2并由plc控制系统2按照公式1)计算得到热脱附炉电磁加热控制器第一输出功率;

51.所述含油固体废物温度变送器3通过信号线与所述plc控制系统2的输入端相连接,以将含油固体废物的实际温度数据传送给plc控制系统2,并由plc控制系统2内所设置的pid运算器计算得到热脱附炉电磁加热控制器第二输出功率后再将其与第一输出功率求和得到热脱附炉电磁加热控制器最终输出功率;

52.所述plc控制系统2的输出端通过信号线与热脱附炉电磁加热控制器4相连接,以将最终输出功率传送给热脱附炉电磁加热控制器4。

53.实施例2

54.本实施例提供了一种热脱附炉电磁加热控制器输出功率的控制方法,其是利用实施例1所提供的热脱附炉电磁加热控制器输出功率的控制系统实现的,所述控制方法的工艺流程图如图2所示,从图2中可以看出,其包括以下具备步骤:

55.s1:通过油基钻屑热脱附现场测试试验获得若干组热脱附炉(中石油安全环保院研制的3t/h电磁加热式热脱附炉)电磁加热控制器输出功率及相应的油基钻屑负荷输入量,本实施例中的实验数据见如下表1所示;

56.以油基钻屑热脱附现场测试试验过程中所获得的若干组热脱附炉电磁加热控制器输出功率为纵坐标,以相应的油基钻屑负荷输入量为横坐标,绘制热脱附炉电磁加热控制器输出功率与含油固体废物负荷输入量的散点图,如图3所示;

57.表1

[0058][0059]

对所述散点图进行线性拟合,获得所述含油固体废物热脱附过程中热脱附炉电磁加热控制器输出功率与含油固体废物负荷输入量之间的线性关系式,记为公式1):y=0.2x+13,公式1)中,y为热脱附炉电磁加热控制器输出功率,kw,x为含油固体废物负荷输入量,kg/h;

[0060]

s2:星型卸料阀和含油固体废物温度变送器分别检测出油基钻屑负荷输入值和油基钻屑实际温度,并以标准的4-20ma模拟量信号将其输送给plc控制系统,plc控制系统将油基钻屑负荷输入值和油基钻屑实际温度值分别带入以上所述的线性关系式和plc控制系统的pid运算器中,计算得到热脱附炉电磁加热控制器第一输出功率y1及热脱附炉电磁加热控制器第二输出功率y2,并将y1和y2进行求和得到热脱附炉电磁加热控制器的最终输出功率;

[0061]

本实施例中,例如星型卸料阀和含油固体废物温度变送器所检测到的瞬时油基钻屑负荷输入值为100kg/h,油基钻屑实际温度为345℃,星型卸料阀和含油固体废物温度变送器将这两个数据分别以标准的4-20ma模拟量信号将其输送给plc控制系统,plc控制系统再将油基钻屑负荷输入值和油基钻屑实际温度值分别带入以上所述的线性关系式和plc控制系统的pid运算器中,计算得到热脱附炉电磁加热控制器第一输出功率y1为33kw及热脱附炉电磁加热控制器第二输出功率y2为3.3kw,并将y1和y2进行求和得到热脱附炉电磁加热控制器的最终输出功率,其为36.3kw;

[0062]

s3:plc控制系统再将此最终输出功率值转换为标准的4-20ma模拟量信号输出给电磁加热控制器,来实现快速跟踪油基钻屑负荷变化,保持油基钻屑加热温度为350℃恒定不变。

[0063]

本发明实施例所提供的技术方案可以达成以下技术效果:

[0064]

1、系统响应快速。电磁加热控制器的最终输出功率直接跟随含油固体废物负荷的变化而变化,保证了油基钻屑温度稳态不变。

[0065]

2、稳定性好。本发明所提供的系统根据含油固体废物负荷输入量和含油固体废物温度这两个参数对电磁加热控制器的最终输出功率进行调节,实现了电磁加热脱附炉稳定运行;并且含油固体废物负荷输入和含油固体废物温度控制其中任何一个过程出现故障都不会对电磁加热脱附炉运行产生影响。

[0066]

以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术发明之间、技术发明与技术发明之间均可以自由组合使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1