柔性线路板的开窗方法及柔性线路板与流程

1.本技术涉及电路板技术领域,特别是涉及一种柔性线路板的开窗方法及柔性线路板。

背景技术:

2.随着5g时代的到来,消费电子产品将迎来新一轮的需求提升,随之而来的电子设备高频化、高速化和高密度化等趋势亦对所用柔性线路板、刚挠结合板等产品的传输损耗、布线密度、抗干扰性等性能提出更高要求。在柔性线路板或者刚挠结合板的制程中,软板区域需要贴覆盖膜保护,但部分区域是需要裸露出来的,因此,覆盖膜开窗是非常重要的。

3.目前的加工工艺中,覆盖膜开窗有两种加工方案。请参阅图1,图1是现有柔性线路板覆盖膜开窗的一实施例结构示意图,图1所示的柔性线路板10,柔性线路板10包括铜层100、基材101以及覆盖膜102,覆盖膜102包括pi层1021和胶层1022,铜层100包括焊盘1001,焊盘1001有铜层蚀刻后形成,柔性线路板10采用覆盖膜开窗加工方案一:将覆盖膜102进行线性切割或者模切,将需要的窗口切割出来,然后将切割出窗口的覆盖膜102通过手动或者机器贴在蚀刻出线路的柔性线路板10上。但是此方法具有一定的局限性,如果两个窗口间距小于12mil,线性切割或者模切后,两个窗口间的覆盖膜容易断裂,导致两个窗口间的区域裸露,产生铜氧化等不利的影响。

4.请参阅图2,图2是现有柔性线路板覆盖膜开窗的另一实施例结构示意图,图2所示的柔性线路板20,柔性线路板20包括铜层200、基材201以及覆盖膜202,覆盖膜202包括pi层2021和胶层2022,铜层200包括焊盘2001,焊盘2001有铜层蚀刻后形成,柔性线路板20采用覆盖膜开窗加工方案二:先将覆盖膜202整张贴在蚀刻出线路的柔性线路板20上,然后通过激光烧覆盖膜202,将窗口区域裸露出来。目前,方案二的局限性在于内层焊盘2001的边缘需要比窗口区域边缘至少大0.075mm,即激光只能打在铜上,而不能打在软板基材对应的覆盖膜上,不然会损伤软板pi,影响产品可靠性。

技术实现要素:

5.本技术提供一种柔性线路板的开窗方法及柔性线路板,提高覆盖膜阻焊能力,降低了成本,减少了加工流程,同时提供了对位精度,改善了溢胶情况。

6.为解决上述技术问题,本技术采用的一个技术方案是:提供一种柔性线路板的开窗方法,其中,开窗方法包括:将覆盖膜贴合到软板芯板上;通过ccd相机定位预设开窗位置,根据预设的参数通过激光在预设开窗位置处开窗至预设深度,以将预设开窗位置开窗在软板芯板的焊盘或基材上。

7.其中,通过ccd相机定位预设开窗位置的步骤具体包括:ccd相机抓取覆盖膜上的靶标定位预设开窗位置。

8.其中,根据预设的激光参数在预设开窗位置处开设至预设深度,以将预设开窗位置开窗在软板芯板的焊盘或基材上的步骤包括:根据预设的激光参数控制开窗位置在基材

上;控制覆盖膜胶的余厚不小于10μm。

9.其中,控制覆盖膜胶的余厚不小于10μm的步骤还包括:控制覆盖膜的余厚不大于软板芯板的铜厚。

10.其中,在将覆盖膜贴合到软板芯板上的之前的步骤还包括;按照设定的铜厚选择软板芯板;根据预设要求在软板芯板上蚀刻出预设图案。

11.为解决上述技术问题,本技术采用的又一个技术方案是:提供一种柔性线路板,柔性线路板包括:基材;铜层,铜层压合在基材表面,铜层包括焊盘,焊盘由铜层按照预设图案蚀刻形成;覆盖膜,覆盖膜压合在焊盘以及基材表面,覆盖膜包括pi层和胶层,覆盖膜开设有窗口,窗口至少开设在焊盘或基材上。

12.其中,窗口开设在基材上时,窗口位置胶的余厚不小于10μm。

13.其中,窗口位置胶的厚度不大于铜层的厚度。

14.其中,窗口开设在焊盘上,窗口不大于焊盘。

15.为解决上述技术问题,本技术采用的又一个技术方案是:提供一种柔性线路板,其中柔性线路板采用前文任一项上述的开窗方法。

16.本技术的有益效果是:区别于现有技术的情况,本技术提供了一种柔性线路板的开窗方法,其中,开窗方法包括:将覆盖膜贴合到软板芯板上;通过ccd相机定位预设开窗位置,根据预设的参数通过激光在预设开窗位置处开窗至预设深度,以将预设开窗位置开窗在软板芯板的焊盘或基材上。本技术根据预设的参数通过激光在预设开窗位置处开窗至预设深度,提高覆盖膜阻焊能力,降低了成本,减少了加工流程,同时提供了对位精度,改善了溢胶情况。

附图说明

17.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,其中:

18.图1是采用现有技术柔性线路板的开窗方法的一实施例的结构示意图;

19.图2是采用现有技术柔性线路板的开窗方法的另一实施例的结构示意图;

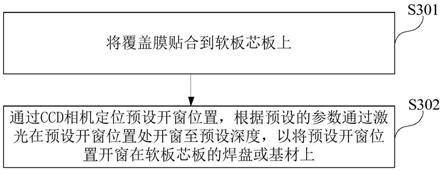

20.图3是本技术柔性线路板的开窗方法一实施例的流程示意图;

21.图4是本技术柔性线路板的开窗方法的另一实施例的流程示意图;

22.图5是是本技术提供的柔性线路板的结构示意图;

23.图6是图5的柔性线路板的局部结构示意图。

具体实施方式

24.为使本技术解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本技术实施例的技术方案作进一步的详细描述。

25.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和

隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

26.请参阅图3,图3是本技术柔性线路板的开窗方法一实施例的流程示意图。

27.s301:将覆盖膜贴合到软板芯板上。

28.在本实施例中,覆盖膜包括pi层和胶层,通过压合工艺将覆盖膜贴合在蚀刻好线路的软板芯板上。具体地,首先覆盖膜下料,将覆盖膜切割至预设大小,此时覆盖膜为整版式未进行开窗,将切割后的覆盖膜贴合在软板芯板的铜层上。可选的,在将切割后的覆盖膜贴合在软板芯板的铜层之前,对覆盖膜以及软板芯板分别钻一一对应的定位孔,通过ccd相机进行定位,将覆盖膜准确贴合在软板芯板的预设位置上。

29.在本实施例中,在将覆盖膜贴合在软板芯板的预设位置后,并进行高温压合,将覆盖膜压合在软板芯板的铜层上,同时,使得覆盖膜的胶填充满软板芯板的蚀刻掉的铜层。其中,上述高温压合可采用快压机以及传压机等设备进行,具体压合参数可根据实际工艺情况进行合理设置。

30.在本实施例中,先将整板式的覆盖膜贴合在蚀刻好线路的软板芯板上,取消了线性切割或模切的过程,进一步地取消了昂贵的模具费用,降低了成本,且减少了加工流程。

31.s302:通过ccd相机定位预设开窗位置,根据预设的参数通过激光在预设开窗位置处开窗至预设深度,以将预设开窗位置开窗在软板芯板的焊盘或基材上。

32.在本实施例中,覆盖膜压合在蚀刻好线路的软板芯板后,通过ccd相机对覆盖膜预设开窗位置进行定位,具体地,ccd相机抓取覆盖膜上的多个靶标对覆盖膜预设开窗位置进行定位,通过抓取ccd靶标的对位方式,提高了对位精度。

33.在本实施例中,在通过抓取ccd靶标的对位方式对覆盖膜预设开窗位置定位好之后,根据预设的参数通过激光在预设开窗位置处开窗至预设深度。具体地,在通过ccd定位确定预设开窗位置后,根据预设的参数控制激光在预设开窗位置处开窗,其中预设开窗位置可以是在焊盘上,在软板基材上或同时开窗在焊盘和软板基材上。其中,相邻两个窗口的间距可以小于12mil。在压合整张覆盖膜之后再进行覆盖膜开窗,明显改善了溢胶情况。

34.在本实施例中,通过控制预设的参数控制激光,进一步地控制开窗深度。具体地,当预设开窗位置在软板基材上时,通过设定预设的参数,控制覆盖膜胶的余厚不小于10μm,即预设开窗位置的边缘处于软板基材上,激光将需要的窗口烧出来,且在预设开窗位置的边缘处,开窗深度开窗至软件基材的覆盖膜胶层,使得覆盖膜胶的余厚不小于10μm,同时控制预设开窗位置的边缘覆盖膜的余厚不大于软板芯板的铜厚。

35.在本实施例中,在覆盖膜开窗完成后还需对开窗后的软板芯板进行清洗,因在激光开窗过程中,覆盖膜在激光的照射作用下气化,其气化物会粘附在焊盘上,影响柔性线路板使用,通过清洗能够将气化进行去除,使柔性线路板的表面保持洁净状态,优化柔性线路板的使用性能。

36.区别于现有技术,本技术提供了一种柔性线路板的开窗方法,其中,开窗方法包括:将覆盖膜贴合到软板芯板上;通过ccd相机定位预设开窗位置,根据预设的参数通过激光在预设开窗位置处开窗至预设深度。本技术根据预设的参数通过激光在预设开窗位置处开窗至预设深度,提高覆盖膜阻焊能力,降低了成本,减少了加工流程,同时提供了对位精度,改善了溢胶情况。

37.请参阅图4,图4是本技术柔性线路板的开窗方法的另一实施例的流程示意图。

38.s401:按照预设的铜厚选择软板芯板。

39.在本实施例中,首先按照预设的铜厚选择对应的软板芯板,具体地,将双面铜箔无胶基材裁成固定尺寸,其中尺寸大小根据实际情况进行裁切。

40.s402:根据预设要求在软板芯板上蚀刻出预设图案。

41.在本实施例中,根据预设要求在软板芯板上蚀刻出预设图案,具体第,再将软板芯板裁成固定尺寸后,经过钻孔、孔金属化、清洗、贴干膜、曝光、显影、蚀刻退膜、aio检测以及化学清洗,得到制作成蚀刻厨预设图案的软板芯板。

42.s403:将覆盖膜贴合到软板芯板上。

43.在本实施例中,覆盖膜包括pi层和胶层,通过压合工艺将覆盖膜贴合在蚀刻好线路的软板芯板上。具体地,首先覆盖膜下料,将覆盖膜切割至预设大小,此时覆盖膜为整版式未进行开窗,将切割后的覆盖膜贴合在软板芯板的铜层上。可选的,在将切割后的覆盖膜贴合在软板芯板的铜层之前,对覆盖膜以及软板芯板分别钻一一对应的定位孔,通过ccd相机进行定位,将覆盖膜准确贴合在软板芯板的预设位置上。

44.在本实施例中,在将覆盖膜贴合在软板芯板的预设位置后,并进行高温压合,将覆盖膜压合在软板芯板的铜层上,同时,使得覆盖膜的胶填充满软板芯板的蚀刻掉的铜层。其中,上述高温压合可采用快压机以及传压机等设备进行,具体压合参数可根据实际工艺情况进行合理设置。

45.在本实施例中,先将整板式的覆盖膜贴合在蚀刻好线路的软板芯板上,取消了线性切割或模切的过程,进一步地取消了昂贵的模具费用,降低了成本,且减少了加工流程。

46.s404:通过ccd相机定位预设开窗位置,根据预设的参数通过激光在预设开窗位置处开窗至预设深度,以将预设开窗位置开窗在软板芯板的焊盘或基材上。

47.在本实施例中,覆盖膜压合在蚀刻好线路的软板芯板后,通过ccd相机对覆盖膜预设开窗位置进行定位,具体地,ccd相机根据覆盖膜上的多个靶标对覆盖膜预设开窗位置进行定位,通过抓取ccd靶标的对位方式,提高了对位精度。

48.在本实施例中,在通过抓取ccd靶标的对位方式对覆盖膜预设开窗位置定位好之后,根据预设的参数通过激光在预设开窗位置处开窗至预设深度。具体地,在通过ccd定位确定预设开窗位置后,根据预设的参数控制激光在预设开窗位置处开窗,其中预设开窗位置可以是在焊盘上,在软板基材上或同时开窗在焊盘和软板基材上。其中,相邻两个窗口的间距可以小于12mil。在压合整张覆盖膜之后再进行覆盖膜开窗,明显改善了溢胶情况。

49.在本实施例中,通过控制预设的参数控制激光,进一步地控制开窗深度。具体地,当预设开窗位置在软板基材上时,通过设定预设的参数,控制覆盖膜胶的余厚不小于10μm,即预设开窗位置的边缘处于软板基材上,激光将需要的窗口烧出来,且在预设开窗位置的边缘处,开窗深度开窗至软件基材的覆盖膜胶层,使得覆盖膜胶的余厚不小于10μm,同时控制预设开窗位置的边缘覆盖膜的余厚不大于软板芯板的铜厚。

50.在本实施例中,在覆盖膜开窗完成后还需对开窗后的软板芯板进行清洗,因在激光开窗过程中,覆盖膜在激光的照射作用下气化,其气化物会粘附在焊盘上,影响柔性线路板使用,通过清洗能够将气化进行去除,使柔性线路板的表面保持洁净状态,优化柔性线路板的使用性能。

51.区别于现有技术,本技术提供了一种柔性线路板的开窗方法,其中,开窗方法包

括:将覆盖膜贴合到软板芯板上;通过ccd相机定位预设开窗位置,根据预设的参数通过激光在预设开窗位置处开窗至预设深度,以将预设开窗位置开窗在软板芯板的焊盘或基材上。本技术根据预设的参数通过激光在预设开窗位置处开窗至预设深度,提高覆盖膜阻焊能力,降低了成本,减少了加工流程,同时提供了对位精度,改善了溢胶情况。

52.请参阅图5和图6,图5是本技术提供的柔性线路板的结构示意图,本技术实施例的柔性线路板50包括铜层500、基材501以及覆盖膜502。

53.在本实施例中,覆盖膜502包括pi层5021和胶层5022。在制作过程,首先将整张覆盖膜502通过压合工艺贴合在蚀刻好线路的软板芯板上。具体地,首先覆盖膜502下料,将覆盖膜502切割至预设大小,此时覆盖膜502为整版式未进行开窗,将切割后的覆盖膜502贴合在软板芯板的铜层500上。可选的,在将切割后的覆盖膜502贴合在软板芯板的铜层500之前,对覆盖膜502以及软板芯板分别钻一一对应的定位孔,通过ccd相机进行定位,将覆盖膜502准确贴合在软板芯板的预设位置上。

54.在本实施例中,覆盖膜502压合在蚀刻好线路的软板芯板后,通过ccd相机对覆盖膜502预设开窗位置进行定位,具体地,ccd相机根据覆盖膜502上的多个靶标对覆盖膜预设开窗位置进行定位,通过抓取ccd靶标的对位方式,提高了对位精度。

55.在本实施例中,在通过抓取ccd靶标的对位方式对覆盖膜预设开窗位置定位好之后,根据预设的参数通过激光在预设开窗位置处开窗至预设深度。具体地,在通过ccd定位确定预设开窗位置后,根据预设的参数控制激光在预设开窗位置处开窗,其中预设开窗位置可以是在焊盘5001上,在软板基材501上或同时开窗在焊盘5001和软板基材501上。其中,相邻两个窗口的间距可以小于12mil。在压合整张覆盖膜之后再进行覆盖膜开窗,明显改善了溢胶情况。

56.请参阅图6,图6是图5的柔性线路板50的局部放大图,通过控制预设的参数控制激光,进一步地控制开窗深度。具体地,当预设开窗位置在软板基材501上时,通过设定预设的参数,控制覆盖膜胶层5022的余厚不小于10μm,即预设开窗位置的边缘处于软板基材上,激光将需要的窗口烧出来,且在预设开窗位置的边缘处,开窗深度开窗至基材501的覆盖膜胶层,使得开窗位置处覆盖膜胶层5022的余厚不小于10μm,同时控制预设开窗位置的边缘覆盖膜胶层5022的余厚不大于软板芯板的铜层500的厚度。

57.在本实施例中,在覆盖膜502开窗完成后还需对开窗后的软板芯板进行清洗,因在激光开窗过程中,覆盖膜502在激光的照射作用下气化,其气化物会粘附在焊盘上,影响柔性线路板使用,通过清洗能够将气化进行去除,使柔性线路板的表面保持洁净状态,优化柔性线路板的使用性能。

58.区别于现有技术,本技术提供一种柔性线路板,将覆盖膜贴合到软板芯板上;通过ccd相机定位预设开窗位置,根据预设的参数通过激光在预设开窗位置处开窗至预设深度,以将预设开窗位置开窗在软板芯板的焊盘或基材上。本技术根据预设的参数通过激光在预设开窗位置处开窗至预设深度,提高覆盖膜阻焊能力,降低了成本,减少了加工流程,同时提供了对位精度,改善了溢胶情况。

59.进一步的,区别于现有技术,本技术还提供了一种柔性线路板,其中柔性线路板可以采用上述的开窗方法。

60.区别于现有技术,本技术提供一种柔性线路板,将覆盖膜贴合到软板芯板上;通过

ccd相机定位预设开窗位置,根据预设的参数通过激光在预设开窗位置处开窗至预设深度,以将预设开窗位置开窗在软板芯板的焊盘或基材上。本技术根据预设的参数通过激光在预设开窗位置处开窗至预设深度,提高覆盖膜阻焊能力,降低了成本,减少了加工流程,同时提供了对位精度,改善了溢胶情况。

61.以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1