用于电子设备的散热器的制作方法

1.本发明涉及一种用于移除电子设备热能的散热器(heat sink),其由各向异性导热膜组成。

背景技术:

2.散热器通常用来增加发热设备的对流表面积以改善散热性。常规散热器通常由高导热率金属(尤其是铝和铜)制成。这些金属散热器能有效地散热,但是仍然具有限制其使用范围的缺点。一个固有的问题是金属散热器的导电性,使其不适用于具有高压或裸露电路(exposed circuit)的电子设备。此外,金属散热器可能会影响电磁信号和/或能量的传输,从而影响一些通信设备的运行。再者,电子设备轻量化的趋势也限制了金属散热器的应用。

3.导热聚合物复合材料由于其成本低、重量轻、可模压、具有柔韧性、耐腐蚀性、化学稳定性和电绝缘性,因此是取代散热器中的金属材料的良好替代品。例如,s.ito等人在jp2014/093427中公开了一种由热塑性树脂组合物制成的模制散热器,该热塑性树脂组合物含有(a)热塑性树脂、(b)导热率为5w/m

·

k或更高的填料和(c)松香。如jp2014/093427的表1所示,聚酰胺树脂(pa6)中的石墨含量必须从33重量%(实施例5)增加至57重量%(实施例8)才能获得导热率从5w/m

·

k升至28w/m

·

k的复合材料。

4.t.c.tankala等人在us2012/0307501 a1中公开了一种塑料散热系统,该塑料散热系统由35-80体积%的热塑性聚合物以及具有高或低导热率和电阻率的填料所组成,所述填料包括zns、cao、mgo、zno、tio2;aln、bn、mgsin2、sic、陶瓷涂覆的石墨;石墨、膨胀石墨、石墨烯、碳纤维、碳纳米管和石墨化炭黑的组合。

5.然而,市售可得的导热聚合物通常仅具有约5w/m

·

k的导热率。导热率高于5w/m

·

k的聚合物复合材料则可能具有至少30重量%的高导热填料含量,这通常会损害所述聚合物复合材料的优势,例如,所述聚合物复合材料会具有更高的密度、变劣的机械性能、以及增加在可模压性和可加工性方面的难度。

技术实现要素:

6.本发明提供一种用于电子设备的散热器,该散热器包括基座(base)和从所述基座的一个表面突出的多个鳍片(fins),其中

7.所述基座具有5mm至300mm的长度l1、5mm至300mm的宽度w1、以及0.03mm至200mm的厚度h1;

8.每个鳍片具有小于2.0mm的厚度l2、宽度w2、以及至少3mm的突出高度h2,其中所述宽度w2为w1的0.5~2.0倍;

9.鳍片的平均数目为0.5~10个,以每10mm的所述基座长度计;

10.所述基座由一个或多个的第一聚合物膜组成;

11.每个鳍片由一个或多个的第二聚合物膜组成;并且

12.所述第一聚合物膜和所述第二聚合物膜为各向异性导热膜,其各自独立地具有大于10

15

ω

·

cm的体积电阻率;在一个方向上比在其正交方向上较高的面内导热率(in-plane thermal conductivity),其中所述较高导热率为10至100w/m

·

k;介电常数(dk)在30ghz为4或更小;以及耗散因数(df)在30ghz为0.001或更小;

13.前提条件是所述第一聚合物膜和所述第二聚合物膜不含导热率为5w/m

·

k或更高的填料。

14.在本发明散热器的一个实施方案中,所述第一聚合物膜和所述第二聚合物膜各自独立地具有至少75%的结晶度。

15.在本发明散热器的另一实施方案中,所述第一聚合物膜和所述第二聚合物膜各自独立地由平均分子量为至少100万克/摩尔的聚合物组成。

16.在本发明散热器的又另一实施方案中,所述第一聚合物膜和所述第二聚合物膜各自独立地由选自以下的聚合物组成:聚乙烯(pe)、聚四氟乙烯(ptfe)、聚(对亚苯基苯并双噁唑)(pbo)、聚对苯二酚-二咪唑并吡啶(pipd)和聚(亚苯基苯并双噻唑)(pbzt)。

17.在本发明散热器的仍另一实施方案中,所述第一聚合物膜和所述第二聚合物膜是相同的。

18.在本发明散热器的一个实施方案中,所述鳍片和所述基座是分开的部件,并且通过激光焊接、胶合、插入、缝合或它们的组合而组成。

19.在本发明散热器的另一实施方案中,所述基座的表面是平的;是不平的而且具有多个狭槽或狭缝,其中每个狭槽具有与鳍片的连接部分匹配的形状;或是3d形状的。

20.在本发明散热器的又另一实施方案中,每个鳍片的一部分与所述基座连接;并且是平的、楔形的、弯曲的、带有法兰的或与所述3d形状的基座相匹配的形状。

21.在本发明散热器的仍另一实施方案中,每个鳍片是矩形、正方形、圆形、椭圆形或不规则形状的片材。

22.在本发明散热器的又一实施方案中,每个鳍片是由多个具有三角形、正方形、矩形、圆形或六边形的横截面形状的小室(cell)组成的薄板。

23.在本发明散热器的一个实施方案中,所述鳍片互连成具有多个空气通道的板块;每个空气通道具有三角形、正方形、矩形、圆形、椭圆形或六边形的横截面形状。

24.在本发明散热器的另一实施方案中,所述基座是将多个所述第一聚合物膜通过层合、热成型、缝合或它们的组合而形成;并任选地在相邻的聚合物膜之间施用粘合剂。

25.在本发明散热器的又另一实施方案中,所述第一聚合物膜在相邻的聚合物膜之间相对于各自的较高导热方向以0

°

至90

°

的层叠角(alignment angle)θ1堆叠。

26.在本发明散热器的又一实施方案中,每个鳍片是将多个所述第二聚合物膜通过层合、热成型、缝合或它们的组合而形成;并任选地在相邻的聚合物膜之间施用粘合剂。

27.在本发明散热器的一个实施方案中,所述第二聚合物膜在相邻的聚合物膜之间相对于各自的较高导热方向以0

°

至90

°

的层叠角θ2堆叠。

28.本发明还提供了用于制造本发明散热器的方法、用于移除电子设备热能的方法以及包括本发明散热器的电子设备。

附图说明

29.图1是示出了本发明的一个实施方案的透视图,其中基座的表面为平的。

30.图2是示出了本发明的一些实施方案的横截面图,其中基座是平的(a-b),或者具有预先切割的狭槽(c-d)或狭缝(e-f);或者基座和鳍片是由一片经折叠的tc膜或由包含多层tc膜的组合物制成(g-h)。

31.图3是示出了本发明的三种实施方案的透视图,其中鳍片为不规则形状的薄片(a)或由多个六边形小室制成的薄板(b),或鳍片互连以形成由多个六边形空气通道组成的板块(c)。

32.图4图示了通过以0

°

或90

°

的不同层叠角堆叠多个各向异性tc膜而形成的层合物。每个各向异性导热膜和由其制成的层合物的较高导热方向以黑色箭头表示。

33.图5(a)是示出了用于制造本发明散热器的本发明方法的一个实施方案的透视图;(b)是所制得散热器的侧视图。

34.图6图示了本发明的一些实施方案,其中矩形形状的鳍片是通过折叠一条各向异性导热膜或由其制成的层合物而形成的。

35.图7图示了本发明的一些实施方案,其中圈状鳍片是通过折叠一条各向异性导热膜或由其制成的层合物而形成的。

36.图8是示出了用于电子设备的散热的本发明方法的一个实施方案的透视图。

37.图9是示出了用于测试每个散热器样品的散热性能的加热电阻器组合件(heat resistor assembly)的透视图。910为加热电阻器,920为加热电阻器的不锈钢散热片。930为铝板,940为热电偶。

38.本领域技术人员理解,图中的物体是为简单和清楚起见而示例的,并且不一定按比例绘制。例如,图中一些物体的尺寸可能相对于其它物体被放大,以帮助增进对实施方案的理解。

具体实施方式

39.如果没有另外指出,则本文提及的所有出版物、专利申请、专利和其它参考文献的全部内容均通过援引加入的方式明确地纳入本文,以用于所有目的,如同完全阐述一样。除非另有定义,否则本文所使用的所有技术和科学术语均具有与本发明所属领域的普通技术人员通常所理解的相同含义。在存在抵触的情况下,以本说明书(包括定义)为准。

40.除非另有说明,否则所有百分比、份数、比率等均以重量计。

41.如本文所使用的,术语“由......产生”与“包括”同义。如本文所使用的,术语“包括”、“包含”、“具有”、“含有”或“含”或其任何其它变型意欲覆盖非排他性的包含。例如,包括一系列元素的组合物、工艺、方法、物品或装置不一定仅限于那些元素,而是可以包含未明确列出的或者此类组合物、工艺、方法、物品或装置所固有的其它元素。

42.连接短语“由

……

组成”不包括未指定的任何元素、步骤或成分。如果在权利要求中使用该短语,则该短语将使该权利要求除了通常与之有关的杂质之外只包含所列举的那些材料。当短语“由

……

组成”出现在权利要求主体的一个条款中,而不是紧跟在前序部分之后时,其仅限制在该条款中所述的元素;其它元素并不被排除在该权利要求整体之外。

43.连接短语“基本上由

……

组成”用以定义组合物、方法或装置,其包含除了从字面

上论述的那些之外的材料、步骤、特征、组分或元素,前提条件是这些另外的材料、步骤、特征、组分或元素不会对所要求保护的发明的基本的新特性产生实质影响。术语“基本上由......组成”占据“包括”和“由......组成”之间的中间地带。

44.术语“包括”意欲包括由术语“基本上由......组成”和“由......组成”所涵盖的实施方案。类似地,术语“基本上由

……

组成”意欲包括由术语“由

……

组成”所涵盖的实施方案。

45.当以范围、优选范围或一系列的上限优选值和下限优选值的形式给出数量、浓度、或者其它值或参数时,这应理解为具体地公开了由任何一对任何范围上限或优选值和任何范围下限或优选值所形成的所有范围,而不考虑是否单独公开了范围。例如,当列举范围“1至5”时,所列举的范围应被解释为包括范围“1至4”、“1至3”、“1至2”、“1至2和4至5”、“1至3和5”等。除非另有说明,否则在本文中列举数值范围时,该范围意欲包括其端点以及该范围内的所有整数和分数。

46.当术语“约”用于描述值或范围的端点时,该公开应理解为包括所提及的特定值或端点。

47.进一步地,除非明确相反地指出,否则“或”是指包含性的“或”而不是排他性的“或”。例如,条件a“或”b由以下中的任一项满足:a为真(或存在)且b为假(或不存在)、a为假(或不存在)且b为真(或存在)、以及a和b都为真(或存在)。

48.如本文所使用的,术语“一”和“一个(种)”包含“至少一个(种)”和“一个(种)或多于一个(种)”的概念。

49.许多方面和实施方案已在上面进行了描述,并且其仅仅是示例性的而不是限制性的。在阅读了本说明书之后,技术人员理解,在不脱离本发明的范围的情况下,其它方面和实施方案也是可能的。本发明的其它特征和优点将通过以下详细描述和权利要求变得明显。

50.散热器

51.参照图1,本文公开了一种散热器100,该散热器100包括:基座110和从所述基座的一个表面(即,顶表面)突出的多个鳍片120,其中所述基座具有长度l1、宽度w1和厚度h1;并且每个鳍片具有厚度l2、宽度w2和从基座的顶表面测量的突出高度h2。

52.所述基座的优选尺寸为5mm至300mm的长度l1、5mm至300mm的宽度w1、以及0.03mm至200mm的厚度h1。每个鳍片的优选尺寸是厚度l2为2.0mm或更小、或者0.03mm至1.5mm、或者0.05mm至1.0mm;宽度w2为w1的0.5~2.0倍、或w1的0.7~1.5倍、或与w1大约相同;以及突出高度h2为至少3mm或5mm或10mm。所述鳍片的数目是可调节的,并且以每10mm的所述基座长度l1计,通常为约0.5~10个,以允许在鳍片之间有足够的空气流通。

53.本发明的散热器可以由基座和多个鳍片的分开部件形成,并且通过激光焊接、胶合、插入、缝合或它们的组合而组装在一起。本发明散热器可以具有各种结构,例如,所述基座的表面可以是平的,如图2中的(a)和(b)所示;或是不平的并具有多个狭槽,其中所述狭槽切割出具有与鳍片的连接部分匹配的形状,如图2中的(c)和(d)所示。所述鳍片的连接部分可以是平的、楔形的、弯曲的、或带有法兰的(见图2(b))。此外,所述基座可以具有切开的狭缝,如图2中的(e)和(f)所示,并且所述鳍片可以通过将一条导热膜或由其制成的层合物穿过(threading through)所述基座的狭缝而形成(见图2(f))。或者,所述基座和所述鳍片

可以通过折叠一条导热膜或由其制成的层合物而制成,并且只要该条具有足够的刚度以保持该结构,就可以不将其附接至单独的基座(见图2中的(g)和(h));或者通过切割由导热膜组成的层合物块而制成,如图5(b)所示;或者,所述基座是3d形状的,而所述鳍片具有与3d形状的基座相匹配的形状。在没有单独的基座的情况下可以将通过折叠而制成的散热器粘附至具有离型膜/纸的胶带上。当准备使用所述散热器时,可去除该离型膜/纸以使其良好地附接至电子设备的发热组件上。

54.在本发明散热器中,通过横侧面观看,每个鳍片可以是正方形、矩形、圆形、椭圆形、六边形或不规则形状的片材,如图3(a)所示。在本发明散热器中,每个鳍片也可以是由多个具有三角形、正方形、矩形、圆形或六边形的横截面形状的小室(cells)组成的薄板(图3(b))。此外,鳍片可以互连从而形成沿着宽度方向具有多个空气通道的散热板块;每个空气通道可以具有三角形、正方形、矩形、圆形、或六边形的横截面形状(图3(c))。

55.本领域技术人员将不难根据具体应用和电子设备中的散热器所允许的空间选择鳍片的合适形状以及连接部分设计。

56.在本发明散热器中,所述基座由至少一层的第一聚合物膜组成,并且鳍片由至少一层的第二聚合物膜组成。所述第一聚合物膜和所述第二聚合物膜均为各向异性导热膜。如本文所使用的,术语“导热”和“导热率”可以被缩写为“tc”;例如,“导热膜”被缩写为“tc膜”;或“较高导热率方向”被缩写为“较高tc方向”。每个聚合物膜独立地具有在一个方向上比在其正交方向上较高的面内tc。聚合物膜的垂直平面导热率(through-plane thermal conductivity)通常较低,并且不大于1w/m

·

k或小于0.5w/m

·

k。下面将描述所述第一聚合物膜和所述第二聚合物膜的细节。

57.取决于所述第一聚合物膜的厚度,所述基座可以将多个第一聚合物膜通过层合、热成型、缝合或它们的组合而形成,以及任选地在相邻的聚合物膜之间施用粘合剂。所述第一聚合物膜可以在相邻的聚合物膜之间相对于各自较高的tc方向(如图4所示,以黑色箭头表示)以0

°

至90

°

的层叠角θ1堆叠。层叠角θ1可以是0

°

至90

°

之间的整数,例如,30

°

、45

°

或60

°

,但是出于更好的总体tc性能和/或最大程度地利用tc膜而无浪费的考量,优选地是0

°

或90

°

。所制得的基座可以在一个方向上(单向)或在长度方向和宽度方向上具有较高的面内导热率。

58.取决于所述第二聚合物膜的厚度,每个鳍片可以将多个第二聚合物膜通过层合、热成型、缝合或它们的组合而形成,以及任选地在相邻的聚合物薄膜之间施用粘合剂。所述第二聚合物膜在相邻的聚合物膜之间相对于各自较高tc方向以0

°

至90

°

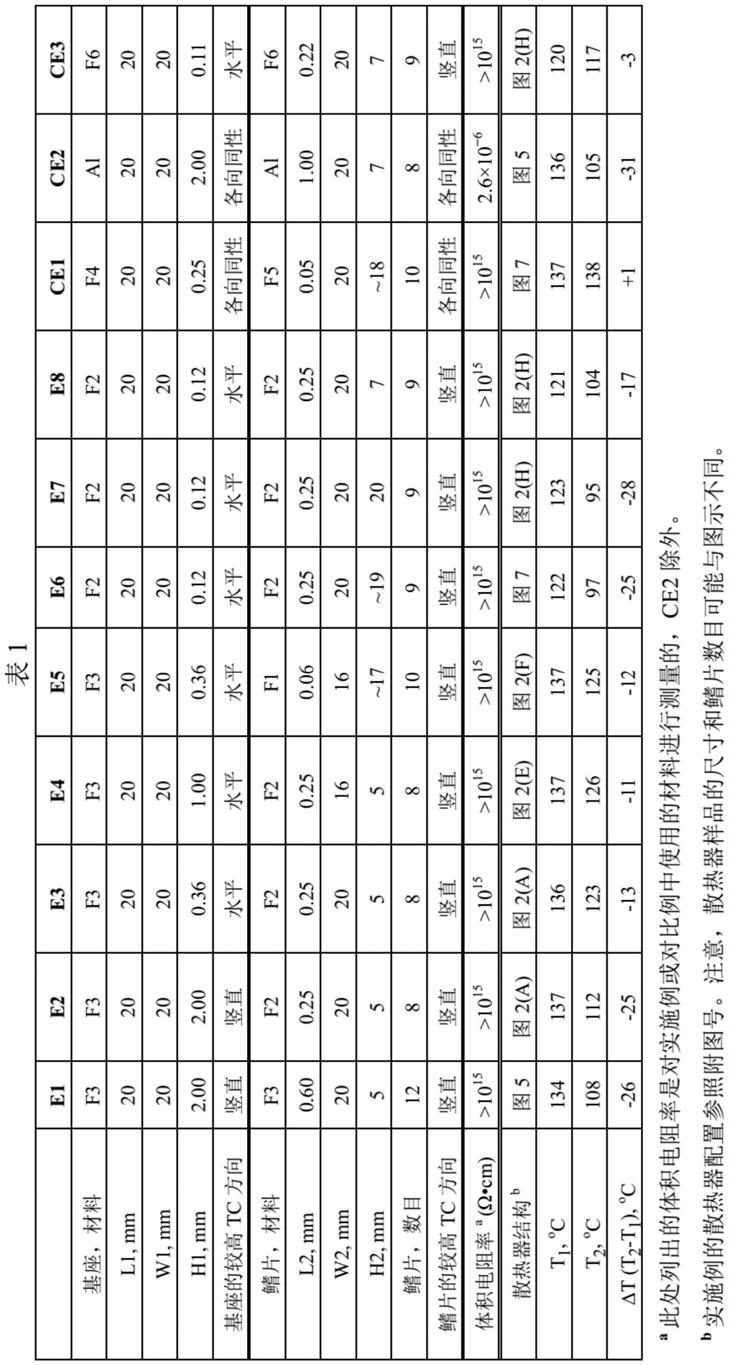

的层叠角θ2堆叠。优选地,层叠角θ2出于上述考量也是0

°

或90

°

。

59.第一聚合物膜和第二聚合物膜

60.已知聚合物的导热率小于1w/m

·

k。然而,具有高结晶度和高链取向(chain alignment)的聚合物纤维或膜倾向于具有更高的导热率。在聚合物中的热能可以沿着共价键合的聚合物链传输,并且在取向性聚合物的情况下,其导热率取决于许多因素,包括结晶度、分子量和分子量分布。

61.所述第一聚合物膜和所述第二聚合物膜通过使其聚合物链大多具有相同取向的方式来制造,以获得各向异性的导热性质。这些各向异性导热膜具有在一个方向上比在其正交方向上较高的导热率,并且所述较高导热率为约10w/m

·

k至约100w/m

·

k、或约20w/m·

k至约80w/m

·

k、或约30w/m

·

k至约60w/m

·

k。

62.注意,许多已知的各向异性导热膜可以包含导热填料(例如,石墨、氮化硼等),以提高其面内导热率(最多为400w/m

·

k)。然而,适用于本发明散热器中的各向异性导热膜却不含导热率为5w/m

·

k或更高的填料,从而使得所述第一聚合物膜和所述第二聚合物膜的机械性能和电气性能不致受损。所述导热填料的实例包括滑石、氧化铝、zno、mgco3、zns、cao、mgo、zno、tio2;aln、bn、mgsin2、sic、sin;石墨、膨胀石墨、陶瓷涂覆的石墨、石墨烯、碳纤维、碳纳米管(carbon nanotubes)、石墨化炭黑、炭黑、以及富勒烯。

63.考虑到本发明散热器可以应用于发送和接收高频和/或高速信号的电子设备/组件,所述第一聚合物膜和所述第二聚合物膜优选地具有优异的电气性能,包括高电阻率和低信号损失。所述第一聚合物膜和所述第二聚合物膜各自独立地优选具有>10

15

ω

·

cm的电阻率。所述第一聚合物膜和所述第二聚合物膜各自独立地优选具有在10ghz、或在20ghz、或在30ghz为4或更小、或3.2或更小、或2.8或更小、或2.5或更小的介电常数(dk);以及在10ghz、或在20ghz、或在30ghz为0.001或更小、或0.0005或更小、或0.0003或更小的耗散因数(df)。

64.取向性聚合物膜可以通过将前体膜加热和以5至100或更大的拉伸比沿着一个方向(即,单向地)拉伸数次来制造。替代方法包括挤出、旋涂、注塑、固态挤出、电纺丝等。由前述工艺而形成的聚合物膜在其拉伸方向上具有增加的面内导热率并且通常变得具有高度结晶性。

65.在本发明散热器的一些实施方案中,所述第一聚合物膜和所述第二聚合物膜各自独立地具有至少75%、或至少80%、或至少85%、或至少90%的结晶度。

66.当热能沿着取向相同的聚合物链传输时,其分子链的长度优选地越长越好。因此,适合于形成各向异性导热膜的聚合物的分子量非常高,优选地具有至少100万克/摩尔、或至少200万克/摩尔的平均分子量;并且具有不大于2000万克/摩尔的平均分子量。

67.适用于本发明中的第一聚合物膜和第二聚合物膜各自独立地由选自以下的聚合物组成:聚乙烯(polyethylene,pe)、聚四氟乙烯(polytetrafluoroethylene,ptfe)、聚(对亚苯基苯并双噁唑)(poly(p-phenylene benzobisoxazole),pbo)、聚对苯二酚-二咪唑并吡啶(polyhydroquinone-diimidazopyridine,pipd)和聚(亚苯基)苯并双噻唑(poly(phenylene)benzobisthiazole,pbzt)。

68.考虑到生产制造的容易程度和原材料管理,所述第一聚合物膜和所述第二聚合物膜优选是相同的。技术人员可以按照众所周知的文献方法制备或从商业来源购得取向性聚合物膜。市售可得来源通常提供呈纤维形式的各向异性tc聚合物材料。由纤维组成的单向层合物也可以用作所述第一聚合物膜和所述第二聚合物膜。市售可得来源的实例包括但不限于来自dsm的(即,uhmwpe纤维/ud层合物)、来自toyobo的hm(即,pbo纤维)和来自akzonobel的m5 as(即,pipd纤维)。

69.鉴于各向异性膜的市售可得性,所述第一聚合物膜和所述第二聚合物膜优选地由平均分子量为至少100万克/摩尔的聚乙烯组成。所述聚乙烯也被称为超高分子量pe(uhmwpe)。合适的uhmwpe膜具有约10-360μm、或约25-250μm、或约50-200μm的厚度。

70.所述导热pe膜可为从e.i.du pont de nemours and company(美国)(以下简称“dupont”)商购获得的商品名为temprion

tm ohs的不同厚度的膜;和从teijin商购获得的商

品名为膜ta23的55μm厚的膜。

71.用于制造散热器的方法

72.如前所述,本发明还提供一种用于制造本发明散热器的方法,该方法包括以下步骤:

73.(i)提供基座和多个鳍片;以及

74.(ii)将所述鳍片通过激光焊接、胶合、插入、缝合或它们的组合而组装到所述基座上;

75.其中

76.所述基座由一个或多个的第一聚合物膜组成;

77.所述基座的表面是平的;是不平的而且具有多个狭槽或狭缝,其中每个狭槽具有与所述鳍片的连接部分匹配的形状;或是3d形状的;

78.每个鳍片由一个或多个的第二聚合物膜组成;并且

79.每个鳍片的连接部分是平的、楔形的、弯曲的、带有法兰的或与所述3d形状的基座相匹配的形状。

80.注意,所述鳍片优选地布置成使得鳍片的至少一个较高tc方向是垂直于基座,即沿着所述散热器的竖直方向。然而,所述基座可以使一个较高导热方向是在所述散热器的竖直方向或水平方向上。

81.技术人员可以容易地设计并制作本发明散热器,其中所述基座上的多个鳍片的大小、形状和布置是基于电子设备的发热组件的位置和特点来适当地选择的。例如,所述3d形状的基座和其相匹配的鳍片可采用模具通过热成型制备。通常,所述散热器不仅提供增加的表面积还提供增强的对流/辐射热传导到周围环境中。

82.本发明的散热器克服了金属散热器的固有缺点。与由含有导热填料的聚合物组成的散热器相比,本发明散热器则表现出提高的散热效率,以及在设计上具有极大的灵活性。

83.散热器的应用

84.如前所述,本发明进一步提供了一种用于移除电子设备的热能的方法,该方法包括:

85.(a)提供具有至少一个发热组件的电子设备;

86.(b)将本发明的散热器放置在所述发热组件之上,其中所述散热器的基座与所述发热组件接触或靠近所述发热组件;以及

87.(c)任选地,在所述基座与所述发热组件之间施用导热粘合剂或耐热粘合剂。

88.本发明散热器可以作为被动热交换器用于电子设备中,并且可以充当吸收相当量的热能而不显著改变温度的热能储存器。本发明散热器的散热可以通过对流或辐射到环境空气或流通气流中来实现。

89.所述电子设备可以是智能电话、个人数字助理(pda)、数字摄像机、数字静态照相机、网络系统、计算机、监视器、平板电脑、笔记本电脑、上网本、电视机、视频游戏机、智能手表、汽车组件等。然而,电子设备不限于此,而是可以是处理数据的任何其它电子设备。

90.所述电子设备通常可以包括芯片相关组件、网络相关组件、其它组件和天线模块等。芯片相关组件的实例包括:存储芯片,例如易失性存储器(例如,动态随机存取存储器(dram))、非逸失性存储器(例如,只读存储器(rom))、闪速存储器等;应用处理器芯片,例如

中央处理器(例如,中央处理单元(cpu))、图形处理器(例如,图形处理单元(gpu))、数字信号处理器(dsp)、加密处理器、微处理器、微控制器等;以及逻辑芯片,例如模数(adc)转换器、应用型专用集成电路(asic)等。在它们中,本发明散热器适合于移除由包括但不限于cpu、gpu或dsp的应用处理器芯片产生的热能,因为已知它们比其它电子组件产生更多的热能。

91.注意,所述发热组件和所述散热器的两个表面都可以具有非平面的表面,例如,凸面或凹面。为了确保有效的冷却,可以在散热器与发热组件之间施用一薄层的导热粘合剂或耐热粘合剂以填充间隙。所述导热粘合剂或耐热粘合剂的施用不仅确保有效的热传递,而且牢固地附接所述散热器,因此所述电子设备可以是移动设备。

92.参照图8,本发明散热器100被放置在一个发热组件810之上,其为pcb 800的一部分。所述导热粘合剂或耐热粘合剂可以施用至基座110与发热组件810之间的界面。液体形式的导热粘合剂或耐热粘合剂可以通过点胶、模板印刷(stenciling)或喷涂而施用在基座110的接触面或发热组件810的接触面上,以形成厚度不大于1.0mm的薄层。所述导热粘合剂或耐热粘合剂也可以以具有或不具有离型膜的膜或带的形式存在。本领域技术人员可以毫无困难地使用任何常用方法或工具来施用这些粘合剂。

93.如本文所公开的,本发明还涉及包括本发明散热器并通过上述方法获得的电子设备。

94.在本发明电子设备的一个实施方案中,所述发热组件是用于中央处理单元cpu、数字信号处理器dsp或图形处理单元gpu的应用处理器芯片。

95.在本发明电子设备的另一实施方案中,发热组件不是发光二极管led。

96.提供以下实施例和对比例以阐明一个或多个实施方案的具体细节。然而,应理解的是,本发明的实施方案不受限于所描述的特定细节。

97.实施例

98.材料:

99.f1:各向异性tc膜,其商品名为temprion

tm ohs,从dupont公司获得,具有60μm的膜厚、45w/m

·

k(纵向)和0.2w/m

·

k(横向)的面内导热率、以及0.2w/m

·

k的垂直平面导热率;在10ghz和30ghz的dk值分别为2.3和2.2,以及df值分别为0.00023和0.00022。

100.f2:f1的2层层合物,其中两个膜相对于其较高导热方向以90

°

的层叠角堆叠,所以在其纵向和横向的两个方向上均具有约20w/m

·

k的面内导热率。

101.f3:f1的多层层合物,其通过堆叠4层或更多层的f1来制备,其中任何相邻膜的层叠角为90

°

。换言之,通过交替与先前放置的膜的较高导热方向垂直的较高导热方向来放置每个膜。

102.f4:厚度为250μm的pet膜,其购自耀阳科技公司,目录号:ns2#250mpet。

103.f5:厚度为50μm的pet膜,其购自耀阳科技公司,目录号:ns2#50mpet。

104.f6:pe膜,其含有13重量%的六方氮化硼(h-bn),膜厚为110μm。所述pe膜通过以下方式制备:将pe粒料(其获自dow,目录号:xus61850.00)和h-bn颗粒(其购自丹东化工研究院)混合,然后挤出以形成含h-bn的粒料。将含h-bn的粒料在140℃下热压以获得各向异性tc膜,该各向异性tc膜具有2.36w/m

·

k的面内tc(无方向性)、0.30w/m

·

k的垂直平面tc。

105.粘合剂1(adh1):耐热丙烯酸类粘合剂,其目录号:elg14010,购自苏州艾乐格电子

科技有限公司。

106.粘合剂2(adh2):导热率为0.6w/m

·

k的导热粘合剂,其目录号:tb8005,购自苏州艾乐格电子科技有限公司。

107.实施例1的制备

108.如图5所示例,通过使用水刀切割大小为20mm(l1)

×

20mm(w1)

×

7mm(即,h1+h2)的多层层合物f3,以获得散热器样品,这是本发明的一个实施方案。该样品具有均匀间隔开的12个鳍片,并且两个鳍片之间的距离为约1.0mm。每个鳍片具有20mm的宽度(w2)、5mm的高度(h2)、以及0.6mm的鳍片厚度(l2)。所得散热器样品的基座所具有的一个较高tc方向是与散热器样品的竖直方向一致。

109.实施例2的制备

110.将大小为20mm(l1)

×

20mm(w1)

×

2mm(h1)的多层层合物f3用作基座,其较高导热方向之一为所述散热器样品的竖直方向。如图6所示例,将2层层合物610的矩形条(f2,大小:20mm

×

120mm)折叠以形成8个鳍片,然后切下多余的2层层合物。每个鳍片具有约0.25mm的厚度(l2)、5mm的高度(h2)、以及鳍片之间约2.5mm的间隔。通过施用粘合剂adh1的薄层将该片经折叠的鳍片粘附至基座620,以形成具有如图2(a)所示结构的散热器样品,这是本发明的一个实施方案。

111.实施例3的制备

112.将大小为20mm(l1)

×

20mm(w1)

×

0.36mm(h1)的多层层合物f3用作基座,其较高导热方向之一在所述散热器样品的水平方向上。类似于实施例2中描述的步骤,将2层层合物f2的矩形条(大小:20mm

×

120mm)折叠以形成8个鳍片。每个鳍片具有约0.25mm的厚度(l2)、5mm的高度(h2)、以及鳍片之间约2.5mm的间隔;然后通过施用粘合剂adh1的薄层将其粘附至基座并切下多余的材料,以形成具有如图2(a)所示结构的散热器样品,这是本发明的一个实施方案。

113.实施例4的制备

114.将大小为20mm(l1)

×

20mm(w1)

×

1mm(h1)的多层层合物f3用作基座,其较高导热方向之一在所述散热器样品的水平方向上。然后将基座的表面用刀切开以形成长度为16mm的八个狭缝。将一条双层层合物f2切成8个矩形鳍片;每个鳍片具有0.12mm的厚度、16mm的宽度、以及6mm的高度。通过将每个鳍片插入至基座上的狭缝中而组装散热器样品,以形成具有如图2(e)所示结构的散热器样品,这是本发明的一个实施方案。

115.实施例5的制备

116.将大小为20mm(l1)

×

20mm(w1)

×

0.36mm(h1)的多层层合物f3用作基座,其较高导热方向之一在所述散热器样品的水平方向上。将基座的表面用刀切开以形成与基座的宽度方向平行的10个狭缝。每个狭缝具有约16mm的长度和两个狭缝之间2mm的间隔。将一片矩形的单层膜(f1,大小:16mm

×

200mm)交替地从底部和顶部插入通过基座的狭缝,并形成5个圈作为鳍片(每个圈的周长为36mm,估计高度为~17mm)。所述散热器样品具有如图2(f)所示结构,这是本发明的一个实施方案。

117.实施例6的制备

118.如图7所示,将一片矩形的2层层合物710(f2,大小:20mm

×

380mm)折叠以形成9个圈,每个圈的周长为40mm,2个圈之间的间隔为约2mm,并且距基座边缘2mm;然后将其粘附至

一片有离型膜的胶带720以形成散热器样品700,作为本发明的一个实施方案。

119.实施例7的制备

120.类似于实施例2中描述的步骤,将一片矩形的2层层合物(f2,大小:20mm

×

380mm)折叠以形成9个鳍片,其中所述鳍片具有20mm的高度(h2)、0.25mm的厚度(l2)以及鳍片之间约2mm的间隔;然后将其粘附至一片有离型膜的胶带,以形成具有如图2(h)所示结构的散热器样品,这是本发明的一个实施方案。

121.实施例8的制备

122.类似于实施例2中描述的步骤,将一片矩形的2层层合物(f2,大小:20mm

×

150mm)折叠以形成9个鳍片,其中所述鳍片具有7mm的高度(h2)、0.25mm的厚度(l2)以及鳍片之间约2mm的间隔;然后将其粘附至一片胶带,以形成具有如图2(h)所示结构的散热器样品,这是本发明的一个实施方案。

123.对比例1(ce1)的制备

124.类似于实施例6中描述的步骤,将一片矩形的50μm pet膜(f5,大小:20mm宽

×

200mm长

×

0.05mm高)折叠以形成5个圈,每个圈的周长为38mm,作为鳍片710。将大小为20mm(l1)

×

20mm(w1)

×

0.25mm(h1)的250μm pet膜f4用作基座720。然后将这些圈通过施用一片胶带粘附至基座以形成对比散热器样品(如图7所示)。

125.对比例2(ce2)的制备

126.从东莞市豪泷五金制品有限公司购买通过铸造由铝制成的散热器并将其用作对比例。该铝散热器具有20mm(w1)

×

20mm(l1)

×

2mm(h1)的基座和8个均匀间隔开的鳍片。每个鳍片具有20mm(w2)

×

1mm(l2)

×

5mm(h2)的大小。

127.对比例3(ce3)的制备

128.类似于实施例8中描述的步骤,将一片矩形膜(f6,大小:20mm

×

150mm)折叠以形成9个鳍片,其中所述鳍片具有7mm的高度(h2)、0.22mm的厚度(l2)以及鳍片之间约2mm的间隔;并且然后将其粘附至一片胶带,以形成具有如图2(h)所示结构的散热器样品作为对比样品。

129.测试方法:

130.通过使用如图9所示的加热电阻器组合件900来进行散热性能评估。使用加热电阻器910(8.5mm

×

10mm

×

4.5mm,型号:to220 35w,由鑫隆电子制造,带有可调节直流电源(未在图9中示出)(目录号30v5a,dp3005et,由mestek制造))和不锈钢散热片920(10mm

×

13mm

×

1mm)来模拟工作电源芯片。通过导热粘合剂adh2将加热电阻器组合件(910和920)粘附至薄铝板930(20mm

×

20mm

×

0.8mm),其中所述导热粘合剂的导热率为0.6w/m

·

k。将热电偶940用胶带粘在薄铝板930的背面上以测量铝板的温度。

131.将加热电阻器910的功率设定为4瓦并加热约10分钟,使铝板930达到稳态温度5分钟,并通过热电偶940测量。当没有样品被放置在铝板之上时,将稳态温度读数作为t1记录,其用作参考温度。然后将散热器样品100放置在经加热的铝板之上,如图9所示,以允许热能通过散热器样品移除,直到温度读数稳定5分钟并将其作为t2记录。散热性能由t1与t2之差(δt)判断,并且将数据列于表1中。降温程度越大表示其散热性能越好。

132.体积电阻率(ω

·

cm):通过使用keithley 6517a静电计/高电阻计,根据astm d257方法测量用于制作散热器的每种材料(大小为10cm

×

10cm)的体积电阻率。测量得到的

数据列于表1中。铝的体积电阻率获自公开信息。

133.从表1的数据可以明显看出,本发明散热器样品e1-e8由不含导热填料的聚合物膜所制成,展现出优异的散热性能,其降温程度为-11℃至-28℃。

134.e6与ce1之间的比较:两个散热器样品的构建方式相同,鳍片高度相似(~19mm对~18mm),e6的样品显示出-25℃的散热性能,其优于ce1的散热性能(即,+1℃)。注意,ce1的样品具有比e6的样品更多的鳍片,因此具有比e6的样品更大的散热总表面积。但由于ce1的样品是由不含tc填料的pet膜组成,其散热性能较差乃是意料中事。

135.e8与ce3之间的比较:两个散热器样品均具有相同的配置、鳍片数目、鳍片高度,仅鳍片厚度略有不同,e8的样品显示出-17℃的散热性能,其远胜于ce3的散热性能(即,-3℃)。注意,ce3的样品是由含有13重量%的h-bn的聚乙烯组成。尽管为了提高散热性能可以增加聚合物膜/基质中tc填料的含量,但是可预期由所述含大量tc填料的材料所制成的散热器具有变劣的机械性能和非所欲的高dk/df值。

136.此外,e1、e2、e6和e7的散热器样品出乎意料地显示出接近于ce2的铝散热器样品(-31℃)的散热性能。结果表明,由各向异性导热膜组成的本发明散热器通过优化设计(例如,鳍片数目、鳍片高度和配置)可以提供与金属散热器相近的优异散热性能。更不用说本发明散热器还具有优异的电气性能,例如,高电阻率、低dk和df值,以及轻重量,因此这使其非常适合用于高频和/或高速应用的电子设备中。

137.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1