一种印刷电路板以及多层板结构的快速加工方法结和系统与流程

1.本发明涉及印刷电路板领域,具体涉及一种印刷电路板及其快速加工方法和快速加工系统。

背景技术:

2.pcb(printed circuit board),中文名称为印制电路板,又称印刷线路板,是重要的电子部件,是电子元器件的支撑体,是电子元器件电气连接的载体。

3.多层板(multi-layer boards)为了增加可以布线的面积,多层板用上了更多单或双面的布线板。用一块双面作内层、二块单面作外层或二块双面作内层、二块单面作外层的印刷线路板,通过定位系统及绝缘粘结材料交替在一起且导电图形按设计要求进行互连的印刷线路板就成为四层、六层印刷电路板了,也称为多层印刷线路板。

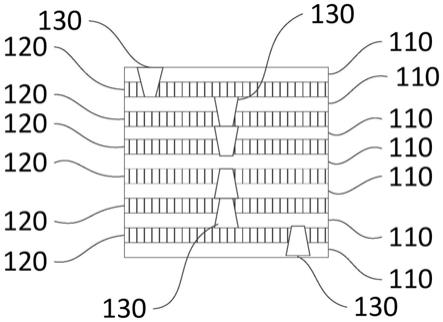

4.随着器件设备越来越要求小型化和轻量化,在有限的小尺寸中还要兼顾电器指标,如耦合度、隔离度、插入损耗和驻波比等,多层板结构的孔径要求更微小,特别是如3db耦合器的设计,其是一种通用的微波/毫米波部件,可用于信号的隔离、分离和混合,如功率的监测、源输出功率稳幅、信号源隔离、传输和反射的扫频测试等,其是一种四端口器件,它能将一个输入信号分为两个互为等幅且具有90

°

相位差的信号,广泛应用于基站、直放站、室内覆盖中的信号合路、分路及功率合成等系统应用中。

5.为了获取微小孔径以连接各层线路,一般会采用激光钻盲孔的方式,如参考图1,在图1中9层线路板110,其中第2层到第8层线路板110之间的连接,空间有限需采用微孔,具体结构是第5层和第9层为需在压合前做完线路的覆铜板,第1、3、7、11和13层为铜箔,第2、4、6、8、10和12为热固性粘结片120。加工方式为采用激光钻盲孔130的方式,将第5、9层的覆铜板,第6、8层的粘结片120,第7层的铜箔第一次压合,然后从第3、7层的铜箔往第5层的覆铜板位置进行激光钻盲孔130,实现第3层到第7层的连接,并完成第一次填孔电镀;接着叠加粘第4、10层粘结片120和第3、11层铜箔,完成第二次压合,然后从第2、8层的粘结片120分别往第3、7层的铜箔位置进行激光钻盲孔130,并完成第二次填孔电镀,最终完成第2层到第8层线路板110的连接。

6.但是,上述加工流程繁琐和冗长,而且容易出现盲孔130品质问题,从而导致连电气性能不良的问题。

技术实现要素:

7.本发明要解决的技术问题在于,针对现有技术的上述缺陷,提供一种印刷电路板及其快速加工方法和快速加工系统,解决加工流程繁琐和冗长,而且容易出现盲孔品质问题,从而导致连电气性能不良的问题。

8.本发明解决其技术问题所采用的技术方案是:提供一种印刷电路板的快速加工方法,所述快速加工方法的步骤包括:

9.步骤s11、将多个功能板和粘接片依序叠层设置,且各功能板之间均设置有粘接

片,并压合成印刷电路板;

10.步骤s12、采用孔径为小于0.1mm的微型机械钻头对印刷电路板进行机械钻通孔。

11.其中,较佳方案是,所述功能板包括线路铜箔板、覆铜板和接地铜箔板,所述步骤s11的步骤还包括:将线路铜箔板、覆铜板、接地铜箔板、覆铜板和线路铜箔板依序叠层设置。

12.其中,较佳方案是:所述覆铜板为已完成线路布局的双面电路板。

13.其中,较佳方案是,所述快速加工方法的步骤还包括:

14.步骤s21、在完成步骤s12印刷电路板的两端面再分别叠层设置功能板和粘接片,且粘接片设置在功能板与印刷电路板的端面之间,并压合成新的印刷电路板;

15.步骤s22、采用激光从新增的功能板向内进行激光钻盲孔,贯穿新增的功能板和粘接片。

16.其中,较佳方案是,所述步骤s21的步骤包括:在完成步骤s12印刷电路板的两端面再分别叠层设置线路铜箔板和粘接片,且粘接片设置在线路铜箔板与印刷电路板的端面之间,并压合成新的印刷电路板。

17.本发明解决其技术问题所采用的技术方案是:提供一种3db耦合器的快速加工方法,所述快速加工方法的步骤包括:

18.步骤s31、将多个功能板和粘接片依序叠层设置,且各功能板之间均设置有粘接片,并压合成印刷电路板;

19.步骤s32、采用孔径为小于0.1mm的微型机械钻头对印刷电路板进行机械钻通孔;其中,

20.所述功能板包括线路铜箔板、覆铜板和接地铜箔板,所述步骤s31的步骤包括将线路铜箔板、覆铜板、接地铜箔板、覆铜板和线路铜箔板依序叠层设置。

21.本发明解决其技术问题所采用的技术方案是:提供一种印刷电路板的快速加工系统,所述快速加工系统包括:

22.压合单元,压合依序叠层设置的多个多个功能板和粘接片成印刷电路板,且各功能板之间均设置有粘接片;

23.钻孔单元,包括孔径为小于0.1mm的微型机械钻头,所述钻孔装置采用微型机械钻头对印刷电路板进行机械钻通孔;

24.主控单元,所述主控单元分别与压合单元和钻孔单元连接,以分别控制压合单元和钻孔单元工作。

25.本发明解决其技术问题所采用的技术方案是:提供一种印刷电路板,所述印刷电路板通过所述的快速加工方法加工得到,所述印刷电路板包括多个功能板和粘接片,且各功能板之间均设置有粘接片。

26.其中,较佳方案是:所述功能板包括线路铜箔板、覆铜板和接地铜箔板,所述印刷电路板包括依序叠层设置的线路铜箔板、覆铜板、接地铜箔板、覆铜板和线路铜箔板。

27.其中,较佳方案是:所述印刷电路板构成3db耦合器的电路结构。

28.本发明的有益效果在于,与现有技术相比,本发明通过采用孔径为小于0.1mm的微型机械钻头实现钻通孔,应用到印刷电路板的多层结构上,不仅可以实现激光钻孔的微小孔径,还避免由于激光钻孔导致通孔斜度大步骤多的问题,可以一次性实现压合钻通孔操

作,实现各功能板之间的互连结构;以及,采用最新的0.1mm的微型机械钻头,所获得的通孔直径小,加工步骤简单,且针对整个印刷电路板进行有效划分步骤,将可以进行钻一通孔的功能板依序叠层设置,不仅简化整个加工方法的步骤,还可以将可进行互连的功能板进行有效归类处理。

附图说明

29.下面将结合附图及实施例对本发明作进一步说明,附图中:

30.图1是现有技术印刷电路板的印刷示意图;

31.图2是本发明印刷电路板的快速加工方法的流程示意图;

32.图3是本发明印刷电路板压合的示意图;

33.图4是本发明对印刷电路板进行机械钻通孔的示意图;

34.图5是本发明第二层至第五层的印刷电路板压合的示意图;

35.图6是图5印刷电路板进行机械钻通孔的示意图;

36.图7是本发明覆铜板的结构示意图;

37.图8是本发明增加第一层和第七层的印刷电路板的快速加工方法的流程示意图;

38.图9是图8印刷电路板压合的示意图;

39.图10是图8印刷电路板进行激光钻孔的示意图;

40.图11是本发明3db耦合器的快速加工方法的流程示意图;

41.图12是本发明印刷电路板的快速加工系统的结构示意图。

具体实施方式

42.现结合附图,对本发明的较佳实施例作详细说明。

43.如图2至图4所示,本发明提供一种印刷电路板的快速加工方法的优选实施例。

44.所述快速加工方法的步骤包括:

45.步骤s11、将多个功能板210和粘接片220依序叠层设置,且各功能板210之间均设置有粘接片220,并压合成印刷电路板;

46.步骤s12、采用孔径为小于0.1mm的微型机械钻头对印刷电路板进行机械钻通孔。

47.具体地,由于微型机械钻头的机械钻通孔可保持通孔孔径一直或接近一致,即微型机械钻头的孔径或略大于孔径的大小,将需要穿通孔的多个功能板210进行一次性压合,具体压合是将功能板210、粘接片220和功能板210等顺序依序叠层设置,保证各功能板210之间均设置有粘接片220,粘接片220不仅在压合成印刷电路板时使相邻功能板210粘合,也可以绝缘相邻两功能板210,通过压合获得压合后的半成品印刷电路板。采用孔径为小于0.1mm的微型机械钻头沿着a1实现钻通孔201,应用到印刷电路板的多层结构上,不仅可以实现激光钻孔的微小孔径,还避免由于激光钻孔导致通孔201斜度大步骤多的问题,可以一次性实现压合钻通孔201操作,实现各功能板210之间的互连结构。

48.相对于现有常规机械钻孔加工,采用最新的0.1mm的微型机械钻头,所获得的通孔201直径小,加工步骤简单,且针对整个印刷电路板进行有效划分步骤,将可以进行钻一通孔201的功能板210依序叠层设置,不仅简化整个加工方法的步骤,还可以将可进行互连的功能板210进行有效归类处理。进一步地,在完成步骤s12后,对通孔201进行电镀,在通孔

201的孔壁上镀上导电性良好的金属,如铜,提高印刷电路板的可靠性,避免由于氧化导致性能受影响,且避免遭受外部因素的腐蚀失去焊接性。

49.如图5至图7所示,提供一种印刷电路板的具体快速加工方法的较佳实施例。

50.所述功能板包括线路铜箔板310a、覆铜板310b和接地铜箔板310c,所述步骤s11的步骤还包括:将线路铜箔板310a、覆铜板310b、接地铜箔板310c、覆铜板310b和线路铜箔板310a依序叠层设置。

51.具体地,从上之下将线路铜箔板310a、粘接片320、覆铜板310b、粘接片320、接地铜箔板310c、粘接片320、覆铜板310b、粘接片320、线路铜箔板310a依序叠层设置,再压合成印刷电路板;再对印刷电路板采用孔径为小于0.1mm的微型机械钻头沿着a2钻孔,形成对应通孔301。优选地,线路铜箔板310a是一种阴质性电解材料,沉淀于电路板基底层上的一层薄的、连续的金属箔,它作为pcb的导电体,它容易粘合于绝缘层,接受印刷保护层,腐蚀后形成电路图样;以及,并参考图7,覆铜板310b为已完成线路布局的双面电路板,包括中间的基层310b2和两侧的铜层310b1,铜层310b1形成电路布局层;以及,接地铜箔板310c为接地设置的铜箔板。

52.其中,以实现印刷电路板第二层功能板至第六层功能板的快速加工。

53.如图8至10所示,本发明提供印刷电路板的两端面再分别叠层设置功能板和粘接片的快速加工方法的较佳实施例。

54.所述快速加工方法的步骤还包括:

55.步骤s21、在完成步骤s12印刷电路板的两端面再分别叠层设置功能板和粘接片320,且粘接片320设置在功能板与印刷电路板的端面之间,并压合成新的印刷电路板;

56.步骤s22、采用激光从新增的功能板向内进行激光钻盲孔302,贯穿新增的功能板和粘接片320。

57.具体地,所述步骤s21的步骤包括:在完成步骤s12印刷电路板的两端面再分别叠层设置线路铜箔板310d和粘接片320,且粘接片320设置在线路铜箔板310d与印刷电路板的端面之间,并压合成新的印刷电路板。后续,采用激光从新增的线路铜箔板310d沿着a3向内进行激光钻盲孔302,贯穿新增的线路铜箔板310d和粘接片320,从而使整个印刷电路板的各功能板进行连通。

58.其中,以实现印刷电路板第一层功能板和第七层功能板的快速加工。

59.如图11所示,本发明提供3db耦合器的快速加工方法的较佳实施例。

60.一种3db耦合器的快速加工方法,步骤包括:

61.步骤s31、将多个功能板和粘接片依序叠层设置,且各功能板之间均设置有粘接片,并压合成印刷电路板;

62.步骤s32、采用孔径为小于0.1mm的微型机械钻头对印刷电路板进行机械钻通孔;其中,

63.所述功能板包括线路铜箔板、覆铜板和接地铜箔板,所述步骤s31的步骤包括将线路铜箔板、覆铜板、接地铜箔板、覆铜板和线路铜箔板依序叠层设置。

64.具体地,定向耦合器是一种通用的微波/毫米波部件,可用于信号的隔离、分离和混合,如功率的监测、源输出功率稳幅、信号源隔离、传输和反射的扫频测试等。主要技术指标有方向性、驻波比、耦合度、插入损耗。定向耦合器是把两根传输线放置在足够近的位置

使得一条线上的功率可以耦合到另一条线上的元件,它的两个输出端口的信号幅度可以相等也可以不等,一种应用特别广泛的耦合器是3db耦合器,这种耦合器的两个输出端口输出信号的幅度是相等的。随着目前微波电路和系统等要求做到小型化和轻量化,3db耦合器要求实现的尺寸也随着越来越小,而在有限的小尺寸里要达到其电气指标(耦合度,隔离度,插入损耗,驻波比等),则相应要求耦合器中的孔径则更微小。

65.通过上述快速加工方法实现3db耦合器的紧凑型多层电路结构,可小型化3db耦合器。

66.如图12所示,本发明提供印刷电路板的快速加工系统的较佳实施例。

67.一种印刷电路板的快速加工系统,包括压合单元410、钻孔单元420和主控单元430,所述压合单元410压合依序叠层设置的多个多个功能板和粘接片成印刷电路板,且各功能板之间均设置有粘接片,所述钻孔单元420包括孔径为小于0.1mm的微型机械钻头,所述钻孔装置采用微型机械钻头对印刷电路板进行机械钻通孔,所述主控单元430分别与压合单元410和钻孔单元420连接,以分别控制压合单元410和钻孔单元420工作。先将多个功能板和粘接片依序叠层设置在压合单元410处,并压合成印刷电路板,再控制钻孔单元420在对应位置进行钻孔。

68.以上所述者,仅为本发明最佳实施例而已,并非用于限制本发明的范围,凡依本发明申请专利范围所作的等效变化或修饰,皆为本发明所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1