一种等离子体炬的阴极头及其制备方法与流程

1.本发明涉及等离子体炬技术领域,尤其涉及一种等离子体炬的阴极头。

背景技术:

2.等离子体炬,又称等离子体喷枪,是一种能够产生定向“低温”(约2000~20000k)等离子体射流的放电装置。等离子体炬按介质的不同形式可分成氩气炬、氮气炬、空气炬以及蒸汽炬四种,其中蒸汽炬的研究相对较少。

3.目前,蒸汽炬的阴极头主要以金属铪为应用材料,但由于金属单质铪作为蒸汽炬的阴极在50kw的功率条件下寿命难以达到其应用需求。

4.因此,亟待开发一种等离子体炬的新型阴极头,以延长等离子体炬中的阴极材料的寿命。

技术实现要素:

5.为了解决现有技术中存在的问题,本发明的目的是提供一种等离子体炬的阴极头,延长等离子体炬中的阴极材料的寿命。

6.为了实现本发明目的,本发明的技术方案如下:

7.第一方面,本发明提供了一种等离子体炬的阴极头,所述阴极头由内至外包括阴极芯、碳化铪或碳化锆过渡层、钽铪碳合金涂层;所述阴极芯的材料为金属单质铪或铪合金。

8.作为优选,所述碳化铪或碳化锆过渡层的厚度为1~15μm。

9.作为优选,所述钽铪碳合金涂层的厚度为10~100μm。

10.第二方面,本发明提供一种等离子体炬阴极头的制备方法,包括如下步骤:

11.(1)在阴极芯表面喷涂过渡层材料碳化铪或碳化锆;

12.(2)再向步骤(1)所得表面喷涂涂层材料五碳四化钽铪(ta4hfc5);

13.(3)将步骤(2)所得进行烧结,使过渡层材料和涂层材料完全晶化。

14.作为优选,步骤(1)采用等离子热喷涂,送粉气体压力为0.65mpa~0.95mpa,送粉速率为45g/min~55g/min。

15.作为优选,步骤(2)采用等离子热喷涂,送粉气体压力为0.55mpa~0.75mpa,送粉速率为35g/min~45g/min。

16.进一步地,步骤(3)中的烧结温度为800℃~1760℃,烧结至过渡层与钽铪碳合金涂层完全结晶即停止。

17.作为优选,烧结温度控制为1300℃~1450℃,烧结时间控制在30分钟以内。

18.需要说明的是,本发明前述制备方法中所述的阴极芯表面不包括阴极芯与基座的接触面,即阴极芯与基座的接触面无需进行过渡层材料和涂层材料的喷涂。

19.第三方面,本发明提供一种等离子体炬,包括本发明前述的阴极头。

20.本发明涉及到的原料或试剂均为普通市售产品,涉及到的操作如无特殊说明均为

本领域常规操作。

21.在符合本领域常识的基础上,上述各优选条件,可以相互组合,得到具体实施方式。

22.本发明的有益效果在于:

23.本发明采用钽铪碳合金涂层对铪阴极芯进行保护,并通过快速烧结工艺使钽铪碳合金涂层具有完整的晶体结构,提高了等离子体炬阴极头的耐烧蚀性能和耐高温性能,从而延长了等离子炬阴极头的使用寿命。

24.本发明在钽铪碳合金涂层的喷涂过程中,进一步利用碳化铪或碳化锆作为过渡层进行预先喷涂,克服了钽铪碳合金涂层与铪阴极芯之间存在的界面应力,解决了阴极芯与钽铪碳合金涂层材料由于热膨胀系数不一致而易导致涂层发生开裂的问题,也避免了钽铪碳合金涂层在离子炬烧结过程中由于界面应力过大而发生脱落。

25.本发明更进一步地通过控制热喷涂的速率和温度来控制过渡层的结晶程度,提高了钽铪碳合金涂层与铪阴极芯的结合力,防止了等离子炬阴极在使用过程中由于高温烧蚀而导致外部的钽铪碳合金涂层脱落。

附图说明

26.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

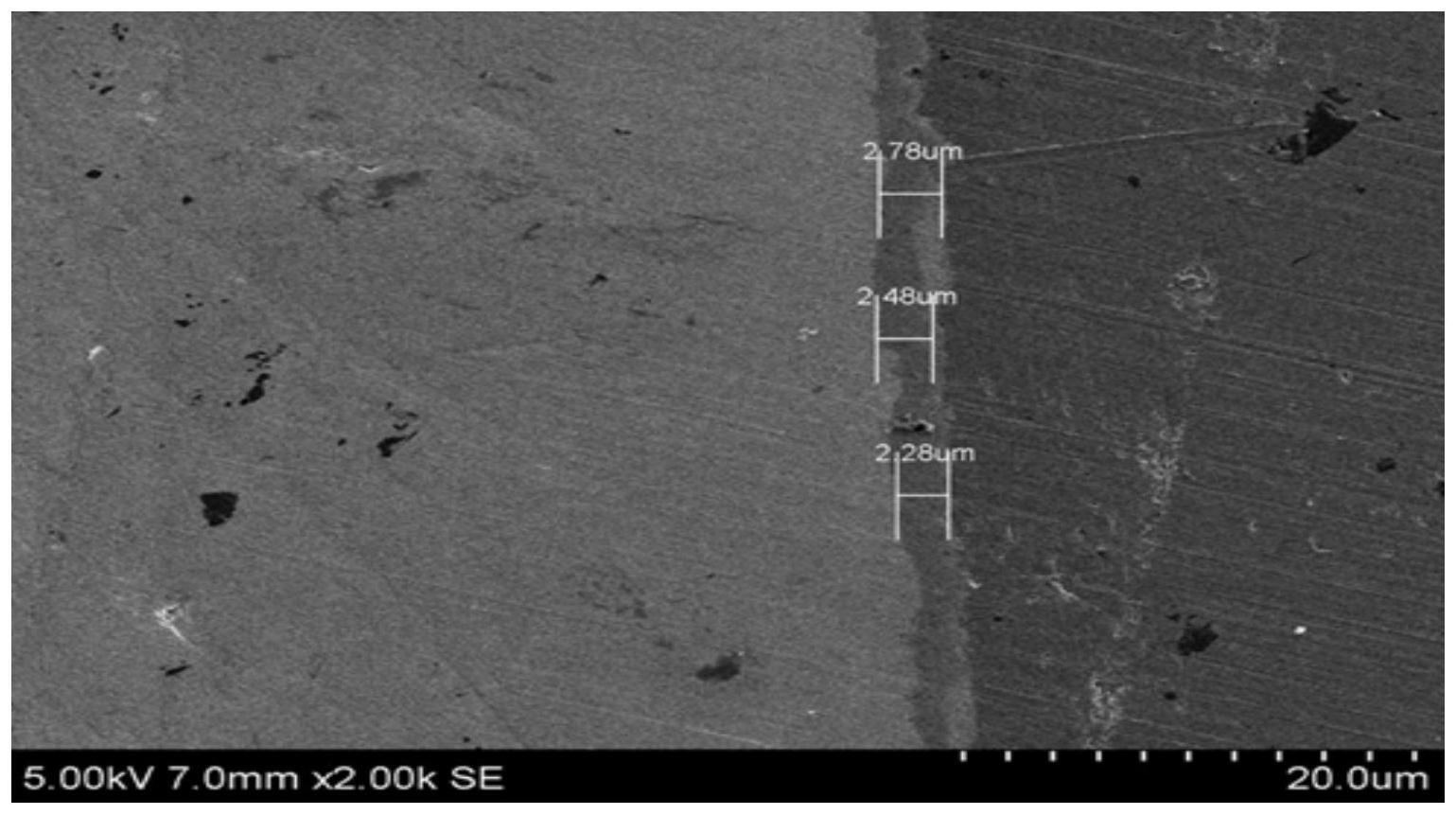

28.图1为本发明实验例中采用本发明所述制备方法制备的阴极头的sem检测阴极界面形貌图。

29.图2为本发明实验例中对比例1和对比例2制备的阴极头的sem图;其中,(a)为对比例1,(b)为对比例2。

30.图3为本发明实验例中的阴极材料寿命对比结果。

31.图4为本发明实验例中的合金阴极铪芯和纯铪芯的透射电镜测试结果;其中,(a)为合金铪,(b)为纯金属铪。

具体实施方式

32.本发明的目的是提供一种等离子体炬的阴极头,延长等离子体炬中的阴极材料的寿命。

33.本发明提供的等离子体炬的阴极头,由内至外包括阴极芯、碳化铪或碳化锆过渡层、钽铪碳合金涂层;所述阴极芯的材料为金属单质铪或铪合金。

34.其中,钽铪碳合金涂层的钽铪碳合金纯度》99%,碳化铪或碳化锆过渡层的碳化铪或碳化锆纯度》99%。

35.在本发明的具体实施方式中,所述碳化铪或碳化锆过渡层的厚度优选为1~15μm。

36.若过渡层厚度过低将无法有效提高钽铪碳合金涂层与阴极芯的结合力,在延长阴极头的使用寿命方面效果有限;若过渡层过厚,则由于张力的作用导致过渡层容易脱落。

37.在本发明的具体实施方式中,所述钽铪碳合金涂层的厚度优选为10~100μm。

38.本发明进一步提供一种等离子体炬阴极头的制备方法,包括如下步骤:

39.(1)在阴极芯表面喷涂过渡层材料碳化铪或碳化锆;

40.(2)再向步骤(1)所得表面喷涂涂层材料五碳四化钽铪(ta4hfc5);

41.(3)将步骤(2)所得进行烧结,使过渡层材料和涂层材料完全晶化。

42.在本发明的具体实施方式中,所述碳化铪的粉体粒径为2μm~5μm,所述碳化锆的粉体粒径为5μm~8μm。

43.进一步地,过渡层材料的喷涂工艺具体为:将碳化铪或碳化锆粉体采用热喷涂机进行等离子热喷涂,得到碳化铪/碳化锆涂层,在进行热喷涂的时候,其电流为600a~650a,电压为65v~70v;

44.等离子喷涂过程中的主气为氩气,主气为单原子气体,容易高频起弧,维弧稳定性好。进一步地,控制等离子喷涂过程中的主气压力为0.6mpa~0.8mpa,喷涂过程中的气流量为40lpm~45lpm;

45.等离子喷涂过程中的辅气为氢气,解离能和导热系数高,密度小,对弧电压和电弧温度有积极贡献作用;

46.等离子喷涂过程中的送粉气体为氮气,送粉气体压力为0.55mpa~0.75mpa,送粉速率为35g/min~45g/min,优选为40g/min。

47.作为优选,碳化铪过渡层的厚度小于10μm,碳化锆过渡层的厚度小于15μm。

48.在本发明的具体实施方式中,所述五碳四化钽铪的粉体粒径为10μm~15μm。

49.进一步地,涂层材料五碳四化钽铪的的喷涂工艺具体为:将五碳四化钽铪粉体采用热喷涂机进行等离子热喷涂,得到涂层,在进行热喷涂的时候,其电流为630a~700a,电压为65v~70v;

50.等离子喷涂过程中的主气为氩气,主气压力为0.7mpa~0.9mpa,喷涂过程中的气流量为55lpm~65lpm;

51.等离子喷涂过程中的辅气为氢气,解离能和导热系数高,密度小,对弧电压和电弧温度有积极贡献作用;

52.等离子喷涂过程中的送粉气体为氮气,送粉气体压力为0.65mpa~0.95mpa,送粉速率为45g/min~55g/min,优选为50g/min。

53.在喷涂过程中,由于五碳四化钽铪的相变温度较高,热喷涂温度无法使材料彻底结晶,因此需要二次烧结以增加其结晶的完整度,结晶程度的提高能够提高钽铪碳合金涂层的结合力,进而延长阴极头的使用寿命。

54.具体为,将喷涂后的阴极材料放置到快速烧结炉中进行烧结,由于常规的烧结使得金属铪与碳化锆/碳化铪界面扩散严重,因此需要使用快速烧结炉来保证界面的完整性。烧结温度控制在800℃~1760℃,烧结至过渡层与钽铪碳合金涂层完全结晶即停止。进一步地,xrd物相测试的结果表明,在1300℃~1450℃温度区间内的烧结效果最佳,通常烧结时间控制在30分钟以内。

55.由于阴极头需要与铜基座接触进行散热,因此阴极芯与铜基座结合的接触面无需进行本发明前述的涂层喷涂,该接触面的处理方式与本领域常规处理方式相同,利用放电等离子体烧结(sps)进行烧结即可。

56.为了能够更清楚地理解本发明的上述目的、特征和优点,下面将对本发明的方案进行进一步描述。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

57.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但本发明还可以采用其他不同于在此描述的方式来实施;显然,说明书中的实施例只是本发明的一部分实施例,而不是全部的实施例。

58.下面将结合实施例对本发明的优选实施方式进行详细说明。需要理解的是以下实施例的给出仅是为了起到说明的目的,并不是用于对本发明的范围进行限制。本领域的技术人员在不背离本发明的宗旨和精神的情况下,可以对本发明进行各种修改和替换。

59.下述实施例中所使用的实验方法如无特殊说明,均为常规方法。

60.下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

61.实施例1

62.本实施例用于说明本发明所述的等离子体炬的阴极头及其制备方法。

63.1、原料

64.金属铪阴极芯、碳化铪、五碳四化钽铪(ta4hfc5);

65.2、制备方法

66.(1)采用热喷涂机在阴极芯表面喷涂碳化铪,喷涂条件为1050℃,喷涂厚度为2.5μm;

67.(2)采用热喷涂机向步骤(1)所得表面喷涂五碳四化钽铪(ta4hfc5),喷涂条件为1430℃,喷涂厚度为80μm;

68.(3)喷涂完成后,置于高温气体烧结炉中进行烧结,以平均50℃/min的升温速率升至1430℃,烧结60min,并在全程通入惰性气体,使过渡层材料和涂层材料完全晶化,再以30℃/min的降温速率降至室温。

69.实施例2

70.本实施例用于说明本发明所述的等离子体炬的阴极头及其制备方法。

71.1、原料

72.铪合金阴极芯、碳化锆、五碳四化钽铪(ta4hfc5);

73.2、制备方法

74.(1)采用热喷涂机在阴极芯表面喷涂碳化锆,喷涂条件为1200℃,喷涂厚度为2μm;

75.(2)采用热喷涂机向步骤(1)所得表面喷涂五碳四化钽铪(ta4hfc5),喷涂条件为1430℃,喷涂厚度为80μm;

76.(3)喷涂完成后,置于高温气体烧结炉中进行烧结,以平均50℃/min的升温速率升至1350℃,烧结75min,使过渡层材料和涂层材料完全晶化,再以30℃/min的降温速率降至室温。

77.实施例3

78.本实施例与实施例1的区别在于,采用铪合金阴极芯替换金属铪阴极芯。

79.实施例4

80.本实施例与实施例2的区别在于,采用金属铪阴极芯替换铪合金阴极芯。

81.对比例1

82.1、原料:金属铪阴极芯、碳化铪;

83.2、制备方法

84.(1)采用热喷涂机在阴极芯表面喷涂碳化铪,喷涂条件为1050℃,喷涂厚度为2.5μm;

85.(2)喷涂完成后,置于高温气体烧结炉中进行烧结,以50℃/min的升温速率升至1050℃,烧结时间30min,使涂层材料完全晶化,再以30℃/min的降温速率降至室温。

86.对比例2

87.1、原料

88.金属铪阴极芯、五碳四化钽铪(ta4hfc5);

89.2、制备方法

90.(1)采用热喷涂机在阴极芯表面喷涂五碳四化钽铪,喷涂条件为1430℃,喷涂厚度为80μm;

91.(2)喷涂完成后,置于高温烧结炉中进行烧结,以50℃/min的升温速率升至1430℃,烧结80min,使涂层材料完全晶化,再以30℃/min的降温速率降至室温。

92.实验例

93.1、检测对象

94.实施例1、实施例4、对比例1-2制备的阴极头、纯金属铪阴极芯(无涂层)。

95.2、检测方法

96.2.1阴极芯、过渡层与钽铪碳合金涂层之间的结合情况

97.通过sem扫描观察上述阴极头的截面,检查阴极芯、过渡层与钽铪碳合金涂层之间的结合是否有缺陷。

98.2.2阴极材料寿命

99.以长度为10mm,直径为5.5mm的金属铪阴极芯(阴极材料)进行试验,将采用实施例1、实施例4制备得到的阴极头和纯金属铪阴极芯在功率为50kw的等离子蒸汽炬上进行试验,用阴极芯烧蚀(10mm长度全部烧完)的时间来表征阴极材料的寿命。

100.2.3透射电镜测试

101.利用透射电镜验证合金阴极铪芯和纯铪芯的微观结构。

102.3、检测结果

103.3.1扫描电镜

104.实施例1和实施例4制备的的阴极头的sem图相似无明显差异,由图1可见,采用本发明制备方法制备的阴极头的阴极芯与过渡层之间结合完整,过渡层与钽铪碳合金涂层之间同样结合完整没有缺陷。

105.对比例1制备的阴极头经sem检测的阴极界面形貌图如图2(a)所示,金属铪与过渡层结合相对完整,几乎没有缺陷。

106.对比例2制备的阴极头经sem检测的阴极界面形貌图如图2(b)所示,金属铪与五碳四化钽铪直接结合截面出有凸出部分,这会导致其在烧蚀的过程中加速材料的熔化。

107.3.2阴极材料寿命

108.检测结果见图3,使用纯铪材料制备的阴极头的水蒸气离子炬寿命为168小时,对比例1的寿命为172小时,对比例2的寿命为162小时,而金属铪/碳化铪/五碳化四钽铪(实施

例1)和金属铪/碳化锆/五碳化四钽铪(实施例4)的寿命都超过了280小时,可见涂层的作用可以大大提高阴极材料的寿命。

109.3.3透射电镜

110.实施例1和实施例4使用的合金铪阴极芯和金属铪阴极芯的对比结果由图4(a)和(b)显示,从图中可以看到,合金铪的晶体结构较为复杂,晶格常数较小;而相比来说纯铪的的晶格常数较大,其结构有利于热传导,散热性能更加优异从而间接改善其性能。

111.以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所述的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1