壳体及其制作方法、电子设备与流程

1.本技术涉及壳体技术领域,特别是涉及一种壳体及其制作方法、电子设备。

背景技术:

2.随着科技的不断发展,消费者对于电子设备等的壳体在外观及性能等方面的要求越来越高。

3.陶瓷材质的壳体由于其优异的性能、良好的光泽度以及爽滑的触感而越来越受到消费者的青睐。

技术实现要素:

4.本技术主要解决的技术问题是提供一种壳体及其制作方法、电子设备,本技术中陶瓷材质的壳体通过激光镭雕形成的纹理图案具有较低的断线率以及较高的均匀性。

5.为解决上述技术问题,本技术采用的一个技术方案是:提供一种壳体,所述壳体的材质为陶瓷,并具有通过激光镭雕形成的预设纹理图案;其中,所述预设纹理图案所包括的纹理的断线率为<1%。

6.为解决上述技术问题,本技术采用的另一个技术方案是:提供一种壳体的制作方法,所述制作方法包括:提供陶瓷基体;在所述陶瓷基体的至少一侧形成辅助层;对所述辅助层进行激光镭雕处理,以透过所述辅助层在所述陶瓷基体上雕刻预设条数的纹理,形成预设纹理图案;去除所述辅助层,得到所述壳体;其中,所述辅助层的激光吸收率大于所述陶瓷基体。

7.为解决上述技术问题,本技术采用的又一个技术方案是:提供一种电子设备,所述电子设备包括:壳体及功能器件;所述壳体定义有容置空间;所述功能器件容置于所述容置空间内;其中,所述壳体为如上所述的壳体或如上所述的制作方法所制作的壳体。

8.本技术的有益效果是:区别于现有技术的情况,本技术壳体的材质为陶瓷,并具有通过激光镭雕形成的预设纹理图案;其中,预设纹理图案所包括的纹理的断线率为<1%。通过上述方式,本技术中陶瓷材质的壳体通过激光镭雕形成的纹理图案具有较低的断线率以及较高的均匀性,能够满足用户对壳体的使用需求。

附图说明

9.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。其中:

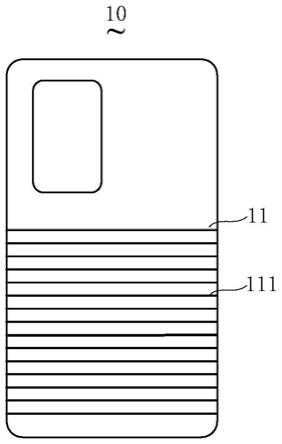

10.图1是本技术电子设备一实施方式的结构示意图;

11.图2是本技术壳体一实施方式的结构示意图;

12.图3是本技术壳体的制作方法一实施方式的流程示意图;

13.图4是本技术壳体的制作方法一实施方式的场景示意图;

14.图5是图3中步骤s10的流程示意图;

15.图6是图3中步骤s20的流程示意图;

16.图7是图3中步骤s30的流程示意图;

17.图8是本技术壳体的制作方法另一实施方式的流程示意图。

具体实施方式

18.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性的劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

19.本技术提供一种电子设备,请参阅图1,在一实施方式中,电子设备包括壳体10及功能器件20。其中,该壳体10定义有容置空间10a,功能器件20设置于该容置空间10a内,该壳体10能够起到保护功能器件20(例如,主板、电池等)的作用。

20.具体地,电子设备可以是手机、平板电脑、笔记本电脑、智能手环、智能手表等。其中,在电子设备为手机时,壳体10可以为电子设备的前壳、边框、后盖等,此处不做限定。

21.其中,壳体10的材质可以为金属、塑料、玻璃、陶瓷等中的至少一种,此处不做具体限定。

22.在一实施方式中,壳体10的材质为陶瓷,具体可以为结构陶瓷,具有耐高温、耐冲刷、耐腐蚀、高硬度、高强度、低蠕变速率等优异性能,更具体地,壳体可以为氧化锆陶瓷,或者在其它实施方式中也可以为氧化铝陶瓷、氮化锆、碳化硅陶瓷等,此处不做具体限定。

23.进一步地,请参阅图2,壳体10可具有预设的纹理图案11,该预设纹理图案11可由一条、两条或多条纹理111组成。其中,多条纹理可指三条及三条以上纹理。具体地,纹理的条数可以根据实际需求进行选择。

24.其中,该预设纹理图案11可以为文字、数字、字母、图形等,也可以是壳体10或者电子设备对应的厂家的logo,或者也可以是根据用户的需求而定制的图案等,此处不做限定。

25.其中,预设纹理图案11中的纹理111可以为直纹、雪花纹、交叉纹、碎丝纹等。

26.具体地,预设纹理图案11可以设置于壳体10的单面,或者双面,具体可根据实际需求选择。在壳体对应的表面上,可以根据预设纹理图案11的具体设计灵活选择区域,即可以覆盖壳体10的整个外表面,也可以仅覆盖壳体10外表面的局部区域。在一个应用场景中,预设纹理图案11所占据的面积可以为1%-90%,例如1%、10%、30%、50%、70%、90%等。

27.需要指出的是,预设纹理图案11可通过在壳体上进行雕刻或者机床加工等手段形成。然而由于陶瓷材料表面坚硬,普通的雕刻手段难以在其表面形成纹理图案,或者效果不够好,因此可采用激光对陶瓷表面镭雕的方式形成纹理图案。采用激光镭雕的方式,速度快、且能够减少由于雕刻产生的缺损、裂纹等缺陷,从而提升雕刻效果。

28.具体地,请一并参阅图3和图4,上述壳体的制作方法可包括:

29.步骤s10:提供陶瓷基体101;

30.其中,陶瓷基体101可以是在陶瓷成型后并经烧结等处理后得到的具有一定的力学性能等的陶瓷材料。

31.具体地,请进一步参阅图5,步骤s10可包括:

32.步骤s11:对陶瓷原料进行成型处理,以得到陶瓷坯体;

33.其中,成型的方式可采用流延、干压、注塑等,此处不做具体限定。成型所得到的陶瓷坯体可以为平片状。

34.步骤s12:对陶瓷坯体进行预处理,以得到陶瓷基体101。

35.经成型后得到的陶瓷坯体孔隙率较高、不够致密、裂纹较多,从而导致力学性能较差,因此需要进行烧结处理以减少气孔、提高致密度、减少裂纹,从而提高其力学性能。

36.然而由于陶瓷原料中存在有机试剂,如粘结剂等,而有机物在后续进行烧结处理过程中会挥发而导致陶瓷开裂,从而降低壳体的生产率,因此在成型处理之后以及烧结处理之前,可进一步对陶瓷坯体进行排胶处理,以将陶瓷坯体当中的挥发性的有机物质排出,具体可将成型后得到的陶瓷坯体放置于排胶炉或者排胶箱当中,并进行加热处理。

37.另外,电子设备的壳体具有一定的外形要求,因此在进行烧结处理之后,还可以对陶瓷坯体进行外形加工,如数控机床加工等,或者还可以对陶瓷坯体进行热弯处理,以使得陶瓷坯体在高温及压力的作用下,按照模具的形状发生变形,以得到具有预设外形的陶瓷坯体。

38.进一步地,还可以对陶瓷坯体进行打磨抛光、平面减薄处理、清洗、检查等处理,以得到上述陶瓷基体101。具体地,在对陶瓷坯体进行后处理时可根据对最终所需要得到的壳体的要求进行,在一个应用场景中,壳体的厚度可以为0.3-0.6mm,具体地,可以为0.3mm、0.4mm、0.5mm、0.6mm等,在烧结完成后,可根据该厚度要求对陶瓷坯体进行平面减薄处理。

39.需要指出的是,以上提及的各项后处理并不限定其先后顺序,具体可根据实际需求设定。

40.步骤s20:在陶瓷基体101的至少一侧形成辅助层30;

41.由于上述预设纹理图案11通过激光镭雕的方式形成,而陶瓷表面对镭雕常用的激光,如红外激光、紫外激光、光纤激光等的吸收率较低,尤其是在需要形成的预设纹理图案11中的纹理111的密集度高、而深度较浅的情况下,陶瓷表面会将一部分激光能量反射走,导致在激光输出功率较低的情况下,容易出现断线以及深浅不一的现象。

42.相关技术中,为了改善上述不良现象,采用提高激光的输出功率的手段,以此来提高镭雕纹理的均匀性。但该方案中,在激光输出功率较高时,容易增大镭雕所形成的纹理的深度,从而会在一定程度上对陶瓷基体的强度产生不利影响。

43.本实施方式中,如图4所示,在进行激光镭雕处理之前,先在陶瓷基体101的需要形成预设纹理图案11的一侧形成辅助层30。当然,在一些实施方式中,可在陶瓷基体101的两侧或者多侧均需要形成预设纹理图案11,此时可在该两侧或者多侧均形成辅助层30,此处不做具体限定。

44.需要指出的是,该辅助层30的激光吸收率可大于陶瓷基体101,从而在后续进行激光镭雕的过程中,能够吸收较多的激光能量。

45.其中,辅助层30的材质可以为任何激光吸收率大于陶瓷基体101的材质,例如可以为非金属材质,如玻璃、塑料等,或者还可以为金属材质。在采用不同材质的辅助层30时,可以通过不同的形成方式形成。

46.具体地,在一实施方式中,辅助层30为金属镀膜,可通过溅射等方式将金属靶材溅

射在陶瓷基体101的表面,以形成该金属镀膜。请参阅图6,步骤s20可包括:

47.步骤s21:将陶瓷基体101置于溅射炉内;

48.步骤s22:以金属为靶材,按照预设镀膜参数对陶瓷基体101的需要形成预设纹理图案的面进行溅射处理,以形成金属镀膜;

49.其中,所形成的金属镀膜的厚度较小,可远小于陶瓷基体101表面需要形成的预设纹理图案11的纹理111的深度。

50.具体地,金属靶材可以为nb、au、ag、cu、al、zr、in、sn及cr中的至少一种,具体可根据实际需求进行选择,此处不做具体限定。

51.其中,在靶材为cr时,金属镀膜的激光吸收率为80%-90%、在靶材为al时,金属镀膜的激光吸收率为60%-65%、在靶材为au时,金属镀膜的激光吸收率为70%-75%、在靶材为in时,金属镀膜的激光吸收率为75%-80%。而如上所述,陶瓷的激光吸收率较低,例如3c电子行业常用的氧化锆陶瓷的红外光吸收率仅为1%-10%,具体随表面状态、表面颜色的不同而稍有差异;而氧化铝陶瓷的红外光吸收率则约为3%-9%。由于激光吸收率较低,在激光的输出功率较低的情况下(如低于额定功率的5%),则会存在无法在陶瓷表面镭雕出纹理的风险。因此,需要在陶瓷基体的表面形成一层金属薄膜,以增强其激光吸收率,从而改善对陶瓷基体的镭雕效果。

52.其中,在靶材为cr时,溅射工艺所对应的预设镀膜参数可包括:溅射处理的功率为4-12kw,电流为1-30a。具体地,功率可以为4kw、6kw、8kw、10kw、12kw等,电流可以为1a、5a、10a、15a、20a、25a、30a等,此处不做具体限定。

53.相应地,金属镀膜的厚度可以为1-150nm,例如1nm、10nm、30nm、50nm、100nm、150nm等。

54.当然,在其它实施方式中,也可以采用其它方式,例如可通过化学镀在陶瓷基体101的表面形成金属镀膜,此处不做限定。在另一些方式中,为了增强金属镀膜与陶瓷基体101之间的粘附力,还可以在形成金属镀膜之前,对陶瓷基体101的需要形成金属镀膜的一侧进行物理或者化学处理,具体可根据实际需求进行选择,此处不做具体限定。

55.步骤s30:对辅助层30进行激光镭雕处理,以透过辅助层30在陶瓷基体101上雕刻预设条数的纹理111,形成预设纹理图案11;

56.其中,经激光镭雕处理所形成的纹理111的条数可根据实际需求设定为一条、两条或多条等,此处不做限定。

57.本实施方式中,在形成上述辅助层30后,可直接对辅助层30进行激光镭雕处理,由于辅助层30的厚度较薄,因此可通过调节镭雕参数使得激光穿透辅助层30从而在陶瓷基体101上雕刻出对应的纹理图案。

58.具体地,请参阅图7,步骤s30可包括:

59.步骤s31:将形成有辅助层30的陶瓷基体101放置于激光设备中;

60.步骤s32:按照预设镭雕参数对辅助层30进行激光镭雕处理,以透过辅助层30在陶瓷基体101上形成预设条数的纹理111,以形成预设纹理图案11;

61.其中,进行激光镭雕处理所采用的激光为红外光、紫外光及绿光中的至少一种,具体可根据实际需求进行选择。

62.其中,在激光为红外光时,进行激光镭雕所采用的预设镭雕参数可包括:脉冲宽度

为10-30ns,频率为100k-300k,输出功率为额定功率的15%-45%,镭雕速率为500-3000mm/s,镭雕深度为1-100μm。

63.具体地,脉冲宽度可以为10ns、15ns、20ns、25ns、30ns等,频率可以为100k、150k、200k、250k、300k等,输出功能可以为额定功率的15%、20%、25%、30%、35%、40%、45%等,雕刻速率可以为500mm/s、1000mm/s、1500mm/s、2000mm/s、2500mm/s、3000mm/s等,雕刻深度是指镭雕辅助层30以及陶瓷基体101的总深度,具体可以为1μm、10μm、20μm、40μm、60μm、80μm、100μm等。

64.其中,各项镭雕参数可以通过设置激光设备来进行调节,具体可根据激光的种类、陶瓷基体101的种类及性质、预设纹理图案11的规格要求等来设置,此处不做限定。

65.需要指出的是,上述实施方式中,辅助层30较薄,其厚度远小于所形成的预设纹理图案11中纹理111的深度。因此虽然在进行激光镭雕时需要先将金属镀膜穿透,但穿透的金属镀膜所消耗的能量远小于对镭雕陶瓷基体101所消耗的能量,从这个角度来看,采用上述方法并没有增加能量损耗。

66.上述方式中,陶瓷基体101的激光吸收率较低,而辅助层30的激光吸收率高于陶瓷基体101,那么通过上述方式对陶瓷基体101进行激光镭雕,能够提高镭雕表面的激光吸收率,从而无需增大激光输出功率便能够提高激光镭雕效果。而且,由于激光吸收率较高,从而即便是在激光输出功率较低的情况下,也具有良好的镭雕纹理效果,减少纹理断线、坏点以及深浅不一的情况发生,降低断线率,从而提高纹理111的均匀性。其中,此处的断线率是指出现断线的纹理的条数与经镭雕处理得到的纹理的总条数之比。

67.需要指出的是,通过上述壳体的制作方法得到的壳体10的预设纹理图案11中的纹理111的断线率为<1%,而相关技术中直接采用激光镭雕对陶瓷基体101进行镭雕以形成预设纹理图案的方案中,壳体上纹理的断线率往往在40%以上,从而能够大大降低激光镭雕的断线率,并提升所得到的壳体10的良率。

68.进一步地,由于在采用上述方式时,激光吸收率较高,从而便于通过控制镭雕输出功率以调整所形成的镭雕纹理的深度,从而能够提升激光对陶瓷表面形成纹理的精确控制,方便操作人员操作。

69.步骤s40:去除辅助层30,得到壳体10;

70.容易理解地,上述辅助层30的形成是为了提高激光镭雕时的激光吸收率,以提高激光镭雕效果,在完成上述激光镭雕之后,将该辅助层30去除即可。

71.具体地,在辅助层30为上述金属镀膜时,可在激光镭雕处理后,将陶瓷基体101置于退镀液中,通过溶解去除金属镀膜。

72.其中,退镀液可以为溶解金属镀膜的酸性溶液,但陶瓷具有较强的耐酸碱腐蚀性,从而难以对陶瓷产生影响。

73.当然,在其它实施方式中还可以通过其它方式去除辅助层30,具体可根据辅助层30的材质等因素进行选择,此处不做限定。

74.更进一步地,请参阅图8,在一些实施方式中,上述方法还可包括:

75.步骤s50:在去除辅助层30后,对壳体10进行清洁处理。

76.在去除辅助层30后会在壳体10表面残留退镀液,可在退镀之后,将壳体放入超声清洗机内进行超声波清洗,以去除残留的退镀液。

77.当然,在其它实施方式中也可通过其它清洗方式进行清洗,此处不做具体限定。

78.进一步地,对于上述壳体10,纹理的宽度可以为30-70μm,深度可以为1-100μm,相邻两条纹理之间的预设间距可不大于100μm。其中,相邻两条纹理之间的预设间距可指对应的两条纹理的相邻的边缘之间的未经镭雕形成纹理的部分的宽度。具体地,纹理的宽度可以为30μm、40μm、50μm、60μm、70μm;纹理的深度可以为1μm、10μm、20μm、40μm、60μm、80μm、100μm等;相邻两条纹理之间的预设间距可以为1μm、10μm、20μm、40μm、60μm、80μm、100μm等。

79.其中,不同的纹理对应的宽度、深度以及相邻两条纹理之间的预设间距既可以相等也可以不等,具体可根据对预设纹理图案的要求进行选择,此处不做具体限定。

80.需要指出的是,预设纹理图案需满足:不同的两条纹理的宽度之间的差值不大于15μm、不同的两条纹理的深度之间的差值不大于15μm、不同的两个预设间距之间的差值不大于50μm中的至少一个。

81.进一步地,不同的两条纹理的宽度之间的差值还可以不大于13μm、11μm、9μm、7μm、5μm等;不同的两条纹理的深度之间的差值还可以不大于8μm、6μm、4μm、2μm等;不同的两个预设间距之间的差值还可不大于40μm、30μm、20μm、10μm等。

82.需要说明的是,预设纹理图案中满足上述差值条件的纹理可指按照相同的镭雕参数进行激光镭雕处理所形成的纹理,从而使得壳体所形成的纹理图案具有较高的均匀性以及精细度,以呈现出良好的效果,满足用户对壳体的需求。

83.当然,在一些实施方式中,可以根据预设纹理图案的实际要求对不同的纹理设计不同的镭雕参数,例如在预设纹理图案需要满足渐变效果时,则需设计多个镭雕参数,以按照不同的镭雕参数进行激光镭雕处理形成不同的纹理,此时按照不同镭雕参数对应形成的纹理的深度、宽度以及对应的预设间距则可不满足上述差值条件,此处不做具体限定。

84.下面以具体的实施例和对比例对本技术上述壳体及其制作方法进行具体的描述。其中,各实施例和对比例中所采用的陶瓷基体均为采用干压法压制的氧化锆陶瓷,并在压制成型后进一步进行排胶处理以及烧结处理、cnc加工、平面减薄处理等,然后经清洗烘干表面污渍后得到氧化锆陶瓷基体。

85.在得到上述氧化锆陶瓷基体后,按照相同的图形涉及对陶瓷基体进行镭雕处理,以得到预设的纹理图案。不同之处在于,实施例1到实施例3中的壳体均采用本技术上述壳体的制作方法,在陶瓷基体上先形成一层cr膜,然后再将陶瓷基体放入红外激光设备中进行镭雕处理,而对比例中则是直接将陶瓷基体放入红外激光设备中在陶瓷基体的表面进行镭雕处理。在得到预设纹理图案后,分别对各实施例和对比例进行检测得到各实施例和对比例中壳体上的纹理的断线率如下表1所示:

86.表1各实施例和对比例壳体中纹理的断线率检测结果

87.项目断线率实施例10.1%实施例20实施例30对比例45%

88.由表1能够看出,按照本技术上述方法进行激光镭雕处理所得到的壳体的纹理图案的断线率均较低,甚至不出现断线的现象;而对比例中未在陶瓷基体上形成辅助层而直

接对陶瓷基体进行激光镭雕所形成的纹理图案的断线率则明显高于实施例1-3,这也进一步证明了通过本技术中的制作方法所得到的壳体的纹理图案的断线率较低,具有较高的均匀性,从而能够满足用户对壳体的要求。

89.以上仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1