一种小型化Ka波段固态功放电路、组件和拼装件的制作方法

一种小型化ka波段固态功放电路、组件和拼装件

技术领域

1.本发明涉及一种小型化ka波段固态功放电路、组件和拼装件,属于雷达领域。

背景技术:

2.基于gan(氮化镓)固态功放组件具备低电压、高效率以及强抗辐射能力,在雷达相控阵、电子对抗等领域有至关重要的作用。但随着系统的频段升高波长减小,结构尺寸紧密,对ka波段固态功放组件的相位一致性更难实现与把控。

技术实现要素:

3.本发明提供了一种小型化ka波段固态功放电路、组件和拼装件,解决了背景技术中披露的问题。

4.为了解决上述技术问题,本发明所采用的技术方案是:一种小型化ka波段固态功放电路,包括依次连接的移相器、前级功放芯片、推动级功放芯片和功率分配器,功率分配器的每个输出端各连接一末级功放芯片。

5.移相器的输入端通过隔离器输入射频信号。

6.前级功放芯片和推动级功放芯片之间连接有隔离器。

7.一种小型化ka波段固态功放组件,包括壳体以及设置在壳体内的权利要求1~3任意一项所述的小型化ka波段固态功放电路。

8.壳体内还设置有电路板,功率分配器设置在电路板上,小型化ka波段固态功放电路其他部件设置在壳体上。

9.壳体为若干种导热系数不同的板体拼装而成,导热系数最高的板体正对末级功放芯片。

10.壳体的端部设置有射频输入接头和若干射频输出接头,所述小型化ka波段固态功放电路通过射频输入接头输入射频信号,每个射频输出接头各连接一末级功放芯片,所述小型化ka波段固态功放电路通过射频输出接头输出射频信号。

11.一种小型化ka波段固态功放拼装件,包括冷水板以及若干贴靠在冷水板上的小型化ka波段固态功放组件。

12.冷水板上的冷水甬道根据小型化ka波段固态功放组件散热分布情况设置,散热越强处,冷水甬道设置越密集。

13.本发明所达到的有益效果:1、本发明前级功放芯片和推动级功放芯片设置在功率分配器的输入公共端,若干末级功放芯片设置在功率分配器的输出端,减少公共端输出的每路芯片级数,最大限度降低芯片的不一致性问题带来的相位问题;2、本发明设置有移相器,可保证固态功放组件之间相位一致性在线可校准;3、本发明的电路采用1块整板,避免裁剪及拼接带来的长短不一致而影响相位一致性问题;4、本发明根据芯片的发热量分别采用烧接和粘接,减少多只芯片共同烧结时间,避免空洞率的恶化;5、本发明壳体中导热系数最高的板体正对末级功放芯片,解决末级功放芯片发热量大的问题;6、本发明对发热量大

的区域采用多条并联的冷水甬道,解决拼装件发热密集的问题。

附图说明

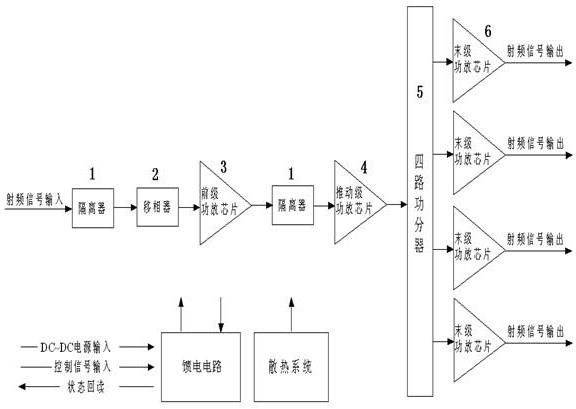

14.图1为本发明的电路图;图2为本发明组件的俯视图;图3为本发明组件的背视图;图4为本发明组件的左视图;图5为本发明组件的右视图;图6为本发明拼装件的结构示意图。

具体实施方式

15.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

16.如图1所示, 一种小型化ka波段固态功放电路,包括依次连接的移相器2、前级功放芯片3、推动级功放芯片4和功率分配器5,功率分配器5的每个输出端各连接一末级功放芯片6;移相器2的输入端通过隔离器1输入射频信号,前级功放芯片3和推动级功放芯片4之间也连接有隔离器1。

17.图中的电路输出4路信号,因此功率分配器5为四路功率分配器,4个输出端分别连接4个末级功放芯片6。移相器2为6位数控移相器,前级功放芯片3、推动级功放芯片4采用gaas类型芯片,保证良好的线性度,末级功放芯片6采用gan类型,在保证输出功率同时还兼顾效率的提高。

18.各部件还配置相应的馈电电路,用以获取各部件状态,具体包括与移相器2连接的移相器馈电电路7、与前级功放芯片3连接的前级功放芯片馈电电路8、与推动级功放芯片4连接的推动级功放芯片馈电电路9、与末级功放芯片6连接的末级功放芯片馈电电路10;各馈电电路接收控制信号,反馈(输出)所连部件的状态。电路在接收到启动指令后,给出加电、过流、过温状态指示,判断各部件状态正常后,加射频信号。

19.如图2~5所示,一种小型化ka波段固态功放组件,包括壳体以及设置在壳体内的小型化ka波段固态功放电路;其中移相器2、前级功放芯片3、推动级功放芯片4、末级功放芯片6和隔离器1直接设置在壳体上,并与散热,功率分配器5可集成在一个电路板中。各馈电电路可分别单独设置在一电路板中,也可一起集成在一个电路板中。

20.在芯片装配时,根据发热量的高低采用烧接和粘接的方式,减少多只芯片共同烧结时间,避免空洞率的恶化。由于推动级功放芯片4和末级功放芯片6发热量大,因此采用焊膏烧接的方式,即推动级功放芯片4和末级功放芯片6通过焊膏烧接在壳体上,而移相器2和前级功放芯片3发热量小,采用导电胶粘接工艺,即移相器2和前级功放芯片3通过导电胶粘接在壳体上。

21.壳体为若干种导热系数不同的板体拼装而成,铝和铜为两种常见的材料,同时铝的膨胀系数是23.2

×

10-6

/℃,铜的膨胀系数是17.5

×

10-6

/℃,因此这里采用的是铝板体12和铜板体11,针对发热量大的末级功放芯片6采用导热系数高为387w/(m

·

k)紫铜材料t2,即紫铜板体正对末级功放芯片6,具体末级功放芯片6直接设置在紫铜板体上,解决末级功

放芯片6发热量大的问题,其余采用铝6061,这样在可将末级芯片发热量大的通过紫铜材料及时导出,并大量减少小型化ka波段固态功放组件16的重量。

22.壳体的左端部设置有射频输入接头13和控制馈电接头14,壳体的右端部设置有若干射频输出接头15,具体为4个射频输出接头15,射频输入接头13通过隔离器1连接移相器2,输入射频信号,控制馈电接头14作为控制信号输入和各部件状态反馈的接头,每个射频输出接头15各连接一末级功放芯片6,输出射频信号。

23.影响端口间相位一致性的主要因素有芯片器件的差异性、射频微带线的拼接差异性、小型化ka波段固态功放组件16之间的误差带来的一致性问题:1)针对芯片的差异性,上述前级功放芯片3和推动级功放芯片4设置在功率分配器5的输入公共端,若干末级功放芯片6设置在功率分配器5的输出端,减少公共端输出的每路芯片级数,最大限度降低芯片的不一致性问题带来的相位问题;2)针对射频微带线的拼接差异性,功放电路采用1块整板,避免裁剪及拼接带来的长短不一致而影响相位一致性问题;3)针对小型化ka波段固态功放组件16之间的相位差异性,电路中设置有6位数控移相器,步进5.625

°

,移项精度为3

°

,可保证小型化ka波段固态功放组件16之间相位一致性在线可校准。

24.上述小型化ka波段固态功放组件16为小型组件,宽度只有50mm,需要4路10w输出,间距紧凑,裸芯片中前级功放芯片3一只、推动级功放芯片4一只、末级功放芯片6四只,移相器2一只 ,具体芯片的装配工艺如下:(1)6只功放芯片采用280℃焊料(au80sn20)在热台上共晶焊接到钼铜(mo70cu30)载体上,热台共2个,一个150℃,另一个300℃,芯片和载体先在150℃热台上预热,起到缓冲温度变化范围并做去氧化处理;然后放置在300℃热台上共晶烧结,烧结时间控制在30秒以内。烧结完毕后同样需要梯度降温,先放置在150℃,然后再放置在常温。

25.(2)烧结好载体的功放芯片采用179℃焊料(sn62pb36ag2)摩擦烧结到壳体上,同样需要个150℃预热,随后在200℃热台上烧结,每只芯片烧结时间在20秒, 6只功放芯片烧结时间控制在150秒以内。烧结好的组件同样在梯度降温处理,与步骤(1)一致。

26.(3)移相器2采用导电胶(h20e)粘接,150℃烘箱1小时固化。移相器2和芯片的工艺相区分,采用粘接工艺,避免多只芯片共同烧结时间过长带来的焊料老化,空洞率恶化的危险。

27.如图6所示,一种小型化ka波段固态功放拼装件,包括冷水板17以及若干贴靠在冷水板17上的小型化ka波段固态功放组件16。

28.冷水板17的两个侧面上均设置有插槽,每个插槽内插2个小型化ka波段固态功放组件16,冷水板17上的冷水甬道根据小型化ka波段固态功放组件16散热分布情况设置,散热越强处,冷水甬道设置越密集;例如:导热系数最高紫铜板体正对的冷水板17内设置有多条并联的微小型冷水甬道,即解决拼装件发热密集问题,又降低了散热所需的冷却液流量与冷板压力损失。

29.假设产品在55℃环境下工作,设置供液温度35℃,每块水冷板有716w热耗,通过热仿真得到进水口水温为38℃,供水流量4l/min,入口压力0.11mkpa。结果得出推动级芯片正下方的最高温度为66.4℃,该沟道温度即为66.4℃+19w

×

3.5℃/w=132.9℃,远小于推动级

芯片结温175℃。末级功放芯片6正下方的最高温度为82.5℃,该沟道温度82.5℃+40w

×

2.5℃/w=182.5℃,远小于该芯片结温225℃。一般小于芯片结温20℃以上即可长时间可靠工作,由此判断本设计满足产品可靠性要求。

30.本发明前级功放芯片3和推动级功放芯片4设置在功率分配器5的输入公共端,若干末级功放芯片6设置在功率分配器5的输出端,减少公共端输出的每路芯片级数,最大限度降低芯片的不一致性问题带来的相位问题;本发明设置有移相器2,可保证小型化ka波段固态功放组件16之间相位一致性在线可校准;本发明的电路采用1块整板,避免裁剪及拼接带来的长短不一致而影响相位一致性问题;本发明根据芯片的发热量分别采用烧接和粘接,减少多只芯片共同烧结时间,避免空洞率的恶化;本发明壳体中导热系数最高的板体正对末级功放芯片6,解决末级功放芯片6发热量大的问题;本发明对发热量大的区域采用多条并联的冷水甬道,解决拼装件发热密集的问题。

31.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1