一种新型高温超导感应加热装置的制作方法

[0001]

本发明涉及铝合金加工设备技术领域,特别是涉及一种新型高温超导感应加热装置。

背景技术:

[0002]

铝合金是以铝为基添加一定量其他合金化元素的合金,是轻金属材料之一,对于以al-cu-mg和al-zn-mg-cu为基的2系和7系高强铝合金来说,在挤压前的预加热过程中,就可能产生因热应力过大而导致的裂纹缺陷,在实际生产过程中,型材生产单位经常采用多次间歇加热的方法,给予铝棒一定的透热时间,且加热功率须控制在一定范围内,使铝棒芯表温度梯度不至于过大,以此抑制裂纹的产生,这样就大大影响了挤压生产效率,削弱了挤压生产效率高的优势,从而限制了挤压成型工艺在高强铝合金生产中的应用,同时,传统感应加热装置用于产生磁场的铜线圈在工作时自身消耗大量能量,当加热铝、铜等金属并非铁磁材料时,加热效率低于50%。

[0003]

现有的加热的热源能量以对流或传导的方式进入工件,存在加热均匀性差、加热温度可控性差、能量利用率低等问题,并且现有的加热装置大多为单气隙加热,从而在相同能耗下大大降低了工作效率。

技术实现要素:

[0004]

本发明所提供的一种新型高温超导感应加热装置,以解决现有的现有的加热的热源能量以对流或传导的方式进入工件,存在加热均匀性差、加热温度可控性差、能量利用率低等问题,并且现有的加热装置大多为单气隙加热,大大降低了工作效率的问题。

[0005]

为了达到上述的效果,本申请提供一种新型高温超导感应加热装置,包括:

[0006]

底座1,所述底座1用于安装所述新型高温超导感应加热装置的各部分工作部件;

[0007]

加热装置2,所述加热装置2设置于所述底座1上,由所述加热装置2对工件进行加热;

[0008]

夹持装置3,所述夹持装置3设置于所述底座1上,且所述夹持装置3位于所述加热装置2两侧,由所述夹持装置3对所述工件夹紧;

[0009]

驱动装置4,所述驱动装置4设置于所述底座1上,所述驱动装置4位于所述加热装置2两侧,且所述驱动装置4与所述夹持装置3相连接,由所述驱动装置4对所述工件提供旋转动力;

[0010]

其中,所述加热装置2包括:

[0011]

铁芯201,所述铁芯201固定安装于所述底座1上,所述铁芯201整体呈“山”字型,所述铁芯201形成有用于放置所述工件的第一放置空间203以及第二放置空间204;

[0012]

超导线圈202,所述超导线圈202设置于所述铁芯201上,且所述铁芯201穿设于所述超导线圈202环形中心,由所述超导线圈202形成磁场对所述工件进行加热。

[0013]

优选的,所述夹持装置3包括:

[0014]

支架301,所述支架301设置于所述底座1上;

[0015]

液压缸302,所述液压缸302设置于所述支架301上,由所述液压缸302以夹持所述工件;

[0016]

连接轴承303,所述连接轴承303套设于所述液压缸302上,所述连接轴承303与所述支架301固定连接,由所述连接轴承303限定所述液压缸302的安装位置。

[0017]

优选的,还包括:

[0018]

调节机构5,所述调节机构5设置于所述加热装置2上,所述调节机构5包括:

[0019]

支撑框架501,所述支撑框架501设置于所述铁芯201的顶部;

[0020]

调节板502,所述调节板502设置于所述支撑框架501上,且所述调节板502与所述铁芯201的顶端相贴合;

[0021]

连接座503,所述连接座503设置于所述调节板502的外壁面上;

[0022]

调节杆504,所述调节杆504贯穿于所述支撑框架501的侧壁面,且所述调节杆504一端与所述连接座503固定连接;

[0023]

第二液压杆505,所述第二液压杆505设置于所述支撑框架501上,且所述第二液压杆505伸缩端与所述调节板502固定连接。

[0024]

优选的,所述夹持装置3以及驱动装置4与所述底座1的连接处还设有连接机构,所述连接机构包括:

[0025]

滑动组件6,所述滑动组件6设置于所述底座1上;

[0026]

固定板7,所述固定板7设置于所述滑动组件6的顶端;

[0027]

第一液压杆8,所述第一液压杆8底端与所述固定板7相连接,所述第一液压杆8伸缩端与所述加热装置2相连接。

[0028]

优选的,还包括:

[0029]

热绝缘板9,所述热绝缘板9设置于所述液压缸302的伸缩端上。

[0030]

优选的,还包括:防护机构10,所述防护机构10设置于所述加热装置2上,所述防护机构10包括:

[0031]

固定架1001,所述固定架1001设置于所述铁芯201的顶端;

[0032]

防护架1002,所述防护架1002设置于所述固定架1001上;

[0033]

伺服电机1003,所述伺服电机1003设置于所述铁芯201上,且所述伺服电机1003驱动端与所述防护架1002相连接。

[0034]

优选的,所述第一放置空间203以及第二放置空间204磁感应强度值a的范围为:a≥0.45t。

[0035]

优选的,所述超导线圈202励磁安匝数为36.5万。

[0036]

优选的,所述铁芯201中心柱直径l为φ1500mm。

[0037]

优选的,所述超导线圈202连接直流电源。

[0038]

本发明所提供的一种新型高温超导感应加热装置,包括:底座,所述底座用于安装所述新型高温超导感应加热装置的各部分工作部件;加热装置,所述加热装置设置于所述底座上,由所述加热装置对工件进行加热;夹持装置,所述夹持装置设置于所述底座上,且所述夹持装置位于所述加热装置两侧,由所述夹持装置对所述工件夹紧;驱动装置,所述驱动装置设置于所述底座上,所述驱动装置位于所述加热装置两侧,且所述驱动装置与所述

夹持装置相连接,由所述驱动装置对所述工件提供旋转动力;其中,所述加热装置包括:铁芯,所述铁芯固定安装于所述底座上,所述铁芯整体呈“山”字型,所述铁芯形成有用于放置所述工件的第一放置空间以及第二放置空间;超导线圈,所述超导线圈设置于所述铁芯上,且所述铁芯穿设于所述超导线圈环形中心,由所述超导线圈形成磁场对所述工件进行加热,该新型高温超导感应加热装置设计合理,结构简单,使用方法简单便于操作,通过利用零电阻的超导磁体产生强直流磁场,电动机驱动工件在磁场中旋转,感应出涡流进行加热,由于其工作频率极低,并且通过电气量控制温度,相比于传统加热设备,具有加热温度均匀、加热速度快、可连续工作、金相组织可控性强等显著优势,通过加热装置可实现双气隙加热,在相同的能耗下可使工作效率翻倍,从而解决了现有的加热的热源能量以对流或传导的方式进入工件,存在加热均匀性差、加热温度可控性差、能量利用率低等问题,并且现有的加热装置大多为单气隙加热,大大降低了工作效率的问题。

附图说明

[0039]

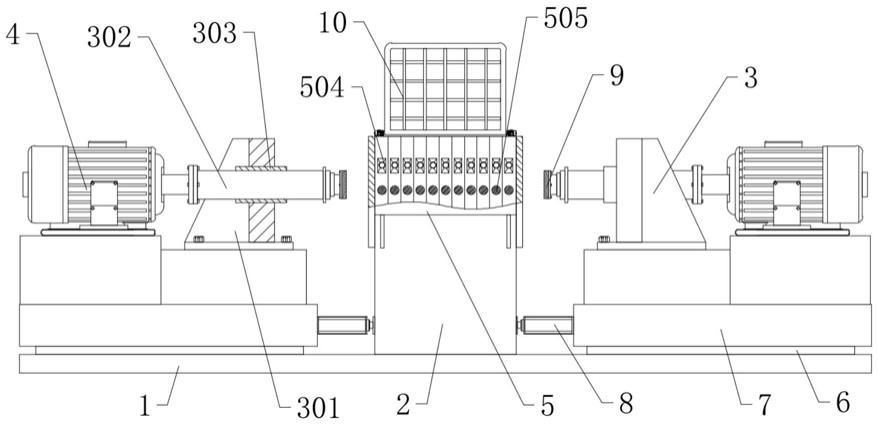

图1是本发明实施例一种新型高温超导感应加热装置的整体结构示意图;

[0040]

图2是本发明实施例中加热装置的结构示意图;

[0041]

图3是本发明实施例中调节机构的结构示意图;

[0042]

图4是本发明实施例中防护机构的结构示意图。

[0043]

图中,1、底座;2、加热装置;201、铁芯;202、超导线圈;203、第一放置空间;204、第二放置空间;3、夹持装置;301、支架;302、液压缸;303、连接轴承;4、驱动装置;5、调节机构;501、支撑框架;502、调节板;503、连接座;504、调节杆;505、第二液压杆;6、滑动组件;7、固定板;8、第一液压杆;9、热绝缘板;10、防护机构;1001、固定架;1002、防护架;1003、伺服电机。

具体实施方式

[0044]

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

[0045]

本发明提供一种技术方案:根据说明书附图1-4可知,本案是一种新型高温超导感应加热装置,主要包括:底座1、加热装置2、夹持装置3以及驱动装置4,连接关系如下:

[0046]

加热装置2包括:铁芯201以及超导线圈202;

[0047]

底座1用于安装新型高温超导感应加热装置的各部分工作部件;加热装置2设置于底座1上,由加热装置2对工件进行加热;夹持装置3设置于底座1上,且夹持装置3位于加热装置2两侧,由夹持装置3对工件夹紧;驱动装置4设置于底座1上,驱动装置4位于加热装置2两侧,且驱动装置4与夹持装置3相连接,由驱动装置4对工件提供旋转动力;铁芯201固定安装于底座1上,铁芯201整体呈“山”字型,铁芯201形成有用于放置工件的第一放置空间203以及第二放置空间204;超导线圈202设置于铁芯201上,且铁芯201穿设于超导线圈202环形中心,由超导线圈202形成磁场以对工件进行加热。

[0048]

其中,第一放置空间203以及第二放置空间204磁感应强度值a的范围为:a≥0.45t。

[0049]

其中,超导线圈202励磁安匝数为36.5万。

[0050]

其中,铁芯201中心柱直径l为φ1500mm。

[0051]

其中,超导线圈202连接直流电源。

[0052]

综上述总体情况可知,在使用的时候,将工件放置于第一放置空间203以及第二放置空间204内,启动夹持装置3,通过夹持装置3对工件两端进行夹紧,启动驱动装置4,通过驱动装置4带动夹持装置3进行旋转,从而带动工件进行旋转,接通电源,通过超导线圈202以及铁芯201的配合,是加热装置2形成磁场对工件进行加热,工件在旋转过程中,利用零电阻的超导磁体产生强直流磁场,驱动装置4驱动工件在磁场中旋转,感应出涡流进行加热,感应电流可直接整体加热大部分工件,芯表温差小于5℃,电流穿透深度大于100mm,频率的范围控制在4~10hz,加热效率可达80-85%。

[0053]

其中,夹持装置3包括:支架301、液压缸302以及连接轴承303;

[0054]

支架301设置于底座1上;液压缸302设置于支架301上,由液压缸302以夹持工件;连接轴承303套设于液压缸302上,连接轴承303顶端与支架301固定连接,由连接轴承303限定液压缸302的安装位置。

[0055]

综上可知,通过液压杆对工件两端进行夹紧,通过支架301对液压缸302进行支撑固定,通过连接轴承303增加液压缸302以及支架301之间的连接性。

[0056]

其中,还包括,调节机构5,调节机构5设置于加热装置2上,调节机构5包括:支撑框架501、调节板502、连接座503、调节杆504以及第二液压杆505。

[0057]

支撑框架501设置于铁芯201的顶部;调节板502设置于支撑框架501上,且调节板502与铁芯201的顶端相贴合;连接座503设置于调节板502的外壁面上;调节杆504贯穿于支撑框架501的侧壁面,且调节杆504一端与连接座503固定连接;第二液压杆505设置于支撑框架501上,且第二液压杆505伸缩端与调节板502固定连接。

[0058]

综上可知,通过支撑框架501对调节机构5整体进行支撑,通过连接座503增加调节杆504以及调节板502之间的连接性,通过调节杆504增加调节板502与支撑框架501之间的稳定性,根据工件的形状以及尺寸,启动第二液压杆505,通过第二液压杆505推动调节板502,从而调节调节板502以及工件之间的距离,进而提高加热装置2对工件的加热效率。

[0059]

其中,夹持装置3以及驱动装置4与底座1的连接处还设有连接机构,连接机构包括:滑动组件6、固定板7以及第一液压杆8;

[0060]

滑动组件6设置于底座1上;固定板7设置于滑动组件6的顶端;第一液压杆8底端与固定板7相连接,第一液压杆8伸缩端与加热装置2相连接。

[0061]

综上可知,通过固定板7对驱动装置4以及驱动装置4进行支撑固定,启动第一液压杆8,通过第一液压杆8调整夹持装置3与加热装置2之间的间距,通过滑动组件6增加固定板7与底座1之间的连接性,并实现固定板7的滑动效果。

[0062]

其中,还包括:热绝缘板9,热绝缘板9设置于液压缸302的伸缩端上,通过热绝缘板9进行隔热,避免液压缸302伸缩端温度过高,从而提高液压缸302的使用寿命。

[0063]

其中,还包括:防护机构10,防护机构10设置于加热装置2上,防护机构10包括:固定架1001、防护架1002以及伺服电机1003;

[0064]

固定架1001设置于铁芯201的顶端;防护架1002设置于固定架1001上;伺服电机1003设置于铁芯201上,且伺服电机1003驱动端与防护架1002相连接。

[0065]

综上可知,通过固定架1001对防护架1002以及伺服电机1003进行固定,启动伺服

电机1003,通过伺服电机1003的转动带动防护架1002进行转动,从而实现防护架1002的开启以及关闭状态。

[0066]

综上,本发明实施例提供一种新型高温超导感应加热装置,其包括:底座,所述底座用于安装所述新型高温超导感应加热装置的各部分工作部件;加热装置,所述加热装置设置于所述底座上,由所述加热装置对工件进行加热;夹持装置,所述夹持装置设置于所述底座上,且所述夹持装置位于所述加热装置两侧,由所述夹持装置对所述工件夹紧;驱动装置,所述驱动装置设置于所述底座上,所述驱动装置位于所述加热装置两侧,且所述驱动装置与所述夹持装置相连接,由所述驱动装置对所述工件提供旋转动力;其中,所述加热装置包括:铁芯,所述铁芯固定安装于所述底座上,所述铁芯整体呈“山”字型,所述铁芯形成有用于放置所述工件的第一放置空间以及第二放置空间;超导线圈,所述超导线圈设置于所述铁芯上,且所述铁芯穿设于所述超导线圈环形中心,由所述超导线圈形成磁场对所述工件进行加热,该新型高温超导感应加热装置设计合理,结构简单,使用方法简单便于操作,通过利用零电阻的超导磁体产生强直流磁场,电动机驱动工件在磁场中旋转,感应出涡流进行加热,由于其工作频率极低,并且通过电气量控制温度,相比于传统加热设备,具有加热温度均匀、加热速度快、可连续工作、金相组织可控性强等显著优势,通过加热装置可实现双气隙加热,在相同的能耗下可使工作效率翻倍,从而解决了现有的加热的热源能量以对流或传导的方式进入工件,存在加热均匀性差、加热温度可控性差、能量利用率低等问题,并且现有的加热装置大多为单气隙加热,大大降低了工作效率的问题。

[0067]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1