一种SMT贴片线全自动治具内自动装夹PCBA板的回流线体的制作方法

一种smt贴片线全自动治具内自动装夹pcba板的回流线体

技术领域

1.本发明涉及pcb板加工技术领域,更具体地说,涉及一种smt贴片线全自动治具内自动装夹pcba板的回流线体。

背景技术:

2.随着人工成本的增加,自动化设备需求不断增加,由于电子设备应用越来越广泛,电路板的需求量巨大。目前,电路板生产工序较为繁琐,需经过印刷机、spi设备、aol设备以及贴片机等加工检测设备,现有的生产方式中的每道工序设备需进行单独作业,使得所有工艺用人多且劳动强度大,导致pcb板的加工过程需要耗费的人力较大。

3.因此,如何减少pcb板加工的人力以及提高工作生产效率成为本领域技术人员亟需解决的技术问题。

技术实现要素:

4.本发明要解决的技术问题在于,针对现有技术的上述现有的生产方式中的每道工序设备需进行单独作业,使得所有工艺用人多且劳动强度大,导致pcb板的加工过程需要耗费的人力较大的缺陷,提供一种生产效率较高的smt贴片线全自动治具内自动装夹pcba板的回流线体。

5.本发明解决其技术问题所采用的技术方案是:构造一种smt贴片线全自动治具内自动装夹pcba板的回流线体,具备:

6.上料机,其设置在回流线的一端,其通过第一机械手将pcb板植入治具内,并通过第一升降机送入所述回流线;

7.移栽机,其配置于所述回流线的另一端,并与第二升降机相配合,用于接收所述第二升降机传送的pcb板与治具的组合体;其中,

8.在所述移栽机内设有传感器,所述传感器用于识别所述pcb板与治具的组合体中治具的特征;

9.所述移栽机根据所述传感器的检测结果,将所述pcb板与治具的组合体对应送入smt线体进行装配;

10.下料机,其配置于所述smt线体的另一端,用于接收经装配后的所述pcb板与治具的组合体;其中,

11.在所述下料机上设有第三机械手以及翻转机构,

12.所述第三机械手将所述pcb板与治具的组合体进行拆解后,通过所述翻转机构对pcb板翻转180度,再进行二次定位,再通过所述smt线体对送入的所述pcb板与治具的组合体的另一面进行装配。

13.在一些实施方式中,在所述上料机的上表面设有径向排列的三条轨道;其中,

14.第一轨道用于放置pcb板与治具的组合体,

15.第二轨道用于放置半成品,

16.第三轨道用于放置半成品,

17.在所述下料机的上表面设有径向排列的三条轨道;其中,

18.第四轨道用于放置经所述smt线体装配后的所述pcb板与治具的组合体,

19.第五轨道用于放置成品,

20.第六轨道用于放置经拆解后所述pcb板。

21.在一些实施方式中,所述第一轨道通过治具料仓与所述第四轨道连接,

22.所述第二轨道通过所述治具料仓与所述第五轨道连接,

23.所述第三轨道与所述第六轨道连接,形成翻转轨道。

24.在一些实施方式中,所述翻转机构设置在所述第六轨道的内侧。

25.在一些实施方式中,所述第三机械手横向设置在所述第四轨道、所述第五轨道以及第六轨道一端的上表面。

26.在一些实施方式中,在所述第三轨道的内侧设有第二机械手,所述第二机械手用于抓取经翻转180度的pcb板,并将所述pcb板植入所述第二轨道的治具内,以进行二次定位。

27.在一些实施方式中,拆板时,所述第三机械手将所述pcb板与治具的组合体进行拆解后,所述第三机械手将pcb板放置到所述第六轨道,并通过所述翻转机构对所述pcb板翻转180度,并送入所述第三轨道内,

28.所述第二机械手将所述pcb板抓取至所述第二轨道进行二次定位。

29.在一些实施方式中,所述第一升降机为提升升降机,所述第二升降机为下降升降机。

30.在本发明所述的smt贴片线全自动治具内自动装夹pcba板的回流线体中,包括上料机、移栽机以及下料机,其中,上料机用于将pcb板植入治具内,在移栽机内设有用于识别pcb板与治具的组合体中治具的特征,移栽机根据所述传感器的检测结果,将pcb板与治具的组合体对应送入smt线体进行装配;下料机用于接收经装配后的pcb板与治具的组合体;第三机械手将pcb板与治具的组合体进行拆解后,通过翻转机构对pcb板翻转180度,再进行二次定位,再通过smt线体对送入的pcb板与治具的组合体的另一面进行装配。与现有技术相比,通过上料机与下料机的配合使用,可对pcb板的一面进行装配,然后再通过下料机对pcb板翻转180

°

,再将pcb板植入空治具内,以对pcb板的另一面就进行装配。一方面,可实现自动化设备代替人工作业,减少人力资源,提高工作效率;另一方面,可避免产品被二次污染,进而提高产品的质量。

附图说明

31.下面将结合附图及实施例对本发明作进一步说明,附图中:

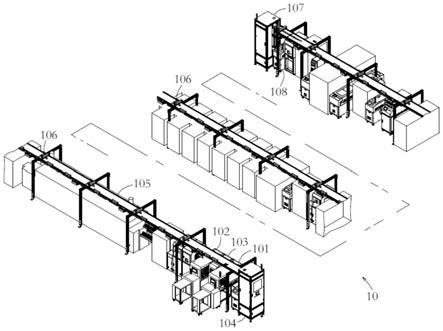

32.图1是本发明提供smt贴片线全自动治具内自动装夹pcba板的回流线体一实施例的立体结构图;

33.图2是本发明提供smt贴片线全自动治具内自动装夹pcba板的回流线体另一实施例的立体结构图;

34.图3是本发明提供上料机与下料机一实施例的组合立体结构图;

35.图4是本发明提供上料机一实施例的立体结构图;

36.图5是本发明提供下料机一实施例的立体结构图;

37.图6是本发明提供二次定位机构一实施例的立体结构图。

具体实施方式

38.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

39.如图1至图6所示,在本发明的smt贴片线全自动治具内自动装夹pcba板的回流线体的第一实施例中,smt贴片线全自动治具内自动装夹pcba板的回流线体10包括上料机101、下料机102、治具料仓103、第一升降机104、回流线105、第二升降机107以及移栽机108。

40.具体地,上料机101形成为长方体结构,其设置在回流线105的一端。

41.其中,在上料机101的上表面设有径向排列的三条轨道;其中,

42.三条轨道分别为第一轨道101a、第二轨道101b以及第三轨道101c。

43.进一步地,在上料机101上设有第一机械手101e以及第二机械手101f。

44.需要说明的是,第一机械手101e设置在第一轨道101a的上方,第二机械手101f设置在第二轨道101b及第三轨道101c的上方。

45.其中,在第一轨道101a上设有二次定位机构101g,在二次定位机构101g放置有治具101g5。

46.第一机械手101e将进料轨道101d送来的pcba板(此时为光板)植入治具101g5内,以形成pcb板与治具101g5的组合体,完成植板后,通过第一升降机104送入回流线105,并输送至第二升降机107,再由第二升降机107运送至移栽机108。

47.需要说明的是,第一升降机104为提升升降机,第二升降机107为下降升降机。

48.进一步地,移栽机108用于对pcb板与治具101g5的组合体进行分流或合拢。

49.具体地,移栽机108配置于回流线105的另一端(即下料机102的对侧),并与第二升降机107相配合,移栽机108用于接收第二升降机107传送的pcb板与治具的组合体,并对传送过来的pcb板与治具101g5的组合体进行分流。

50.其中,在移栽机108内设有传感器(图中未示出),传感器用于识别pcb板与治具的组合体中治具101g5的特征。

51.需要说明的是,治具101g5分为a面及b面,而治具101g5的特征可以理解为,在治具101g5的a面或b面的表面设有一槽体(该槽体的深度仅为治具101g5的一半)。换言之,当该槽体设置在治具101g5的a面时,治具101g5的b面在对应的位置未设置槽体,因此,传感器根据检测到的特征(对应槽体)进行辨别治具101g5。

52.进一步地,移栽机108根据传感器的检测结果,将pcb板与治具的组合体对应送入smt线体进行装配。

53.具体而言,在移栽机108的输出侧设有两条smt线体,即对pcb板与治具的组合体的a面或b面进行相关贴片、过炉作业的smt线体。

54.当传感器所识别的pcb板与治具的组合体为a面时,移栽机108将pcb板与治具的组合体对应输送至a面smt线体对pcb板进行相关贴片、过炉作业,以完成pcb板一面的装配;

55.当传感器所识别的pcb板与治具的组合体为b面时,移栽机108将pcb板与治具的组合体对应输送至b面smt线体对pcb板进行相关贴片、过炉作业,并将完成装配的pcb板与治

具的组合体传送至下料机102。

56.下料机102配置于smt线体(图中未示出)的另一端,其用于接收经装配后的pcb板与治具的组合体。

57.进一步地,在下料机102的上表面设有径向排列的三条轨道,其中,三条轨道对应为第四轨道102a、第五轨道102b以及第六轨道102c。

58.具体地,在下料机102上设有第三机械手102d以及翻转机构102e。

59.其中,第三机械手102d横向设置在第四轨道102a、第五轨道102b以及第六轨道102c一端的上表面。

60.翻转机构102e设置在第六轨道102c的内侧。

61.具体地,第三机械手102d将pcb板与治具的组合体进行拆解后,通过翻转机构102e对pcb板翻转180度,再通过定位机构进行二次定位,然后通过第一升降机104送入回流线105,再通过smt线体对送入的pcb板与治具的组合体的另一面进行装配。

62.使用本技术方案,通过上料机101与下料机102的配合使用,可对pcb板的一面进行装配,然后再通过下料机102对pcb板翻转180

°

,再将pcb板植入空治具内,以对pcb板的另一面就进行装配。一方面,可实现自动化设备代替人工作业,减少人力资源,提高工作效率;另一方面,可避免产品被二次污染,进而提高产品的质量。

63.进一步地,smt线体将完成装配的pcb板与治具的组合体传送至下料机102的第四轨道102a,即,第四轨道102a用于放置经smt线体装配后pcb板半成品与治具的组合体,第三机械手102d再将pcb板与治具的组合体拆解后,将拆解后的pcba板抓取至第六轨道102c,即,第六轨道102c用于放置经拆解后pcb板。

64.需要说明的是,第三机械手102d设有第一手臂102d1以及第二手臂102d2。

65.在拆解半成品(即装配一面的pcb半)时,由第二手臂102d2对pcb板与治具的组合体进行拆解,并将pcb板抓取至第六轨道102c。

66.在拆解成品(即装配一面的pcb半)时,由第一手臂102d1对以完成两面装配的pcb板与治具的组合体进行拆解,并将pcb板(成品板)抓取至第五轨道102b,即,第五轨道102b用于放置成品。

67.在一些实施方式中,为了提高回流线体的物料转运功能,可在上料机101与下料机102之间设置治具料仓103。其中,治具料仓103用于存放治具。

68.具体地,第一轨道101a通过治具料仓103与第四轨道102a连接。

69.第二轨道101b通过治具料仓103与第五轨道102b连接。

70.而第三轨道101c与第六轨道102c连接,由于翻转机构102e设置在第六轨道102c的内侧,因此,第三轨道101c与第六轨道102c连接而成翻转轨道。

71.进一步地,第二手臂102d2将拆解后pcb板抓取至第六轨道102c,翻转机构102e将pcb板翻转180度后,输送至第三轨道101c,即,第三轨道101c用于放置半成品。

72.此时,第三轨道101c上的第二机械手101f抓取经翻转180度的pcb板放置第二轨道101b,即,第二轨道101b用于放置半成品。第二机械手101f将pcb板植入第二轨道101b的治具101g5内,并通过定位机构进行二次定位,再通过第一升降机104输送至回流线105运送至第二升降机107,再输入移栽机108内进行识别,以对应送入smt线体对pcb板的另一面进行装配,再送入上料机102的第五轨道102b由第一手臂102d1进行拆板,完成拆板后,第一手臂

102d1将pcb板抓取至出料轨道102f,运送至pcb板的收料框。

73.在一些实施方式中,为了保证pcb板与治具的组合体输送的准确性,可在回流线105上设置归正机构106,其中,归正机构106用于防止pcb板与治具的组合体在回流线105上跑偏。

74.具体而言,流水线将固定好pcb板与治具的组合体送到第一升降机104,第一升降机104将该pcb板与治具的组合体提升至smt线体上面回流线105相同高度,并把该固定好的pcb板与治具的组合体送到回流线105,回流线105每运送该pcb板与治具的组合体一段距离(如3m),归正机构106用于归正pcb板与治具的组合体,以防止载具上跑偏。

75.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1