一种PCB刷锡贴片生产工艺方法与流程

一种pcb刷锡贴片生产工艺方法

技术领域

1.本发明涉及pcb线路板加工技术领域,具体为一种pcb刷锡贴片生产工艺方法

背景技术:

2.表面贴装技术(smt)已成为当今电子装联技术中最普遍通用的技术,焊

3.pcb刷锡贴片生产工艺主要包括:锡膏印刷,精确贴片,回流焊接。焊膏印刷是smt基本工艺中的第一道关键工序,也是最重要的环节之一。焊膏印刷质量直接影响到smt组装的质量和效率。在一块典型的pcb(印刷电路板)上,可能有几百个组件,600到1,000个连接点(即焊盘pad)。因此,这些端点的焊接不合格率必须维持在一个最小值。实际生产过程中,pcb不能通过测试而需要返工的统计约有60%是由于焊锡膏(solder paste)印刷质量差产生的焊接缺陷。在锡膏印刷中,有三个重要部分,焊膏、钢网模板和印刷设备,另外上料系统为人工上料,生产效率低,不良率高等现象。因此,有必要对焊膏印刷有关的生产制造工艺的基本要素进行创新和研究。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种pcb刷锡贴片生产工艺方法,解决了上述背景技术中所提出的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种pcb刷锡贴片生产工艺方法,包括自动上料工序、锡膏印刷工序,精确贴片工序,回流焊接工序、视觉检验工序和总控操作系统,pcb板经自动上料工序上料后进入锡膏印刷工序,配置锡膏并利用pcb上标识(mark)点的机器视觉系统(二)、夹持装置和定位系统精准固定pcb板和印刷网板,启动印刷设备进行刷锡膏后通过轨道传输到精确贴片工序进行贴片后进入回流焊接工序焊接,其中在锡膏印刷工序、精确贴片工序和回流焊接工序均设置了视觉检验工序。其特征在于:所述上料工序为pcb板设置了自动上料系统包括pcb板的夹持装置、pcb定位系统、读取pcb上标识(mark)点的机器视觉系统(一)和50层的上料篮,其中pcb上标识(mark)点的机器视觉系统(一)由机器视觉系统和x-y运动平台组成,由分光棱镜、led光源和ccd相机组成机器视觉系统,由x

‑

y运输轨道、直线导轨、滚珠丝杆和高精度光栅尺组成x

‑

y运动平台,机器视觉系统在x-y运动平台上运动,由高精度光栅尺读取机器视觉系统的平面坐标数据、机器视觉系统通过分光棱镜可读取pcb上的mark点坐标,反馈给总控操作系统,系统传输命令给pcb定位系统,pcb定位系统实行定位,并运动夹持装置夹取50层的上料篮上的标识(mark)点的pcb板放到锡膏印刷设备上。

8.如上所述的pcb设有标识(mark)点。

9.如上所述的印刷网板设有标识(mark)点。

10.如上所述的50层上料篮为长方形的不锈钢网四角焊接4个圆柱,叠层相加为50层。

11.如上所述的夹持装置由气缸、导轨、滑块、电机、吸盘和伸缩装置组成,伺服电机控制气缸,气缸顶轴控制滑块在导轨上行走,由pcb定位系统定位滑块的动和停,总控操作系统控制伸缩装置深入50层上料篮,通过伸缩装置顶端的吸盘吸取pcb板,并通过总控操作系统控制滑块移动和伸缩装置转向运动完成将pcb板放到锡膏印刷设备上。

12.如上所述的锡膏印刷工序包括焊膏、印刷网板和印刷设备,其特征在于:锡膏配方为sn

‑

bi系无铅焊锡膏具体配方为金属粉末与助焊剂组合,按照重量比例:金属粉末80

‑

90%,助焊剂10

‑

20%;如上所述的金属粉末按照重量比例为:sn:42%,bi:57%,ag:1%.

13.如上所述的助焊剂由活性剂、溶剂、触变剂和成膜剂组成,其中按照重量比例:活性剂8

‑

9%、溶剂5

‑

11.5%、触变剂0.5

‑

1%和成膜剂80

‑

85%。

14.如上所述的活性剂为甲基丁二酸、己二酸、丁二酸、水杨酸或者四者的复配,添加有机胺在常温或者低温下调节酸碱度。

15.如上所述的溶剂为乙二醇乙醚、四氢糠醇、二乙二醇乙醚或者三者复配。

16.如上所述的触变剂为氢化蓖麻油、亚乙基双硬脂酸酰胺或者二者复配。

17.如上所述的成膜剂为松香或者peg2000复配环氧树脂或者复配松香。

18.如上所述的印刷设备是在现有设备的基础上还包括冷却空调、pcb上标识(mark)点的机器视觉系统(二)和印刷网板微动定位系统,其中pcb上标识(mark)点的机器视觉系统(二)同理上料系统中的pcb上标识(mark)点的机器视觉系统(一),由机器视觉系统和x-y运动平台组成,由分光棱镜、led光源和ccd相机组成机器视觉系统,由x

‑

y运输轨道、直线导轨、滚珠丝杆和高精度光栅尺组成x

‑

y运动平台,机器视觉系统在x-y运动平台上运动,由高精度光栅尺读取机器视觉系统的平面坐标数据、机器视觉系统通过分光棱镜可读取pcb上的mark点坐标,由高精度光栅尺读取机器视觉系统的平面坐标数据、机器视觉系统通过分光棱镜可分别读取上面印刷网板上的mark点坐标和下面pcb上的mark点坐标。

19.如上所述的印刷网板微动定位系统包括3台伺服电机驱动装置、定量顶簧和底板,其中伺服电机驱动装置由伺服电机、联轴器和千分顶杆组成,3台伺服电机驱动装置分布在底板的x,y1和y2位置处,底板为长方形,x为底板的宽边中心,y1为底板的长边1/3处,y2为长边2/3处,当pcb上标识(mark)点的机器视觉系统(二)检测到pcb板上mark点的坐标和印刷网板上mark点的坐标出现相互错位时反馈到总控操作系统,总控系统下达指令给印刷网板微动定位系统,印刷网板由x,y1和y2三点的伺服电机微动千分顶杆进行调整以消除相互错位。

20.在pcb上印刷焊膏时,印刷设备中的支撑气缸驱动印刷网板微动定位系统和印刷网板下落,通过pcb上标识(mark)点的机器视觉系统(二)识别pcb上mark点的坐标和印刷网板上mark点的坐标出现相互错位情况反馈给总控操作系统,启动印刷网板微动定位系统使印刷网板与pcb对准,然后刮刀气缸控制印刷头下落,印刷电机驱动印刷头联动印刷刮刀左右运动,印刷刮刀将印刷网板上的焊膏漏印到pcb焊盘上,印刷完成后印刷头抬起,启动冷却空调,将锡膏的温度降至1

‑

3℃,使锡膏快速凝固,这时总控系统探测到温度达到1

‑

3℃时,启动支撑气缸驱动印刷网板微动定位系统和固定的印刷网板上升,印刷过程完成。

21.如上所述的总控操作系统由plc编辑器和电脑显示器组成,编辑了pcb刷锡贴片工艺中的工序的自动化操作系统。

22.如上所述的视觉检验工序包括spi检验、aoi检验和ipqc确认检验均为市场购买的

视觉检测仪器。

23.pcb贴片生产工艺其他具体包括有以下步骤:

24.(1)自动上料工序,通过pcb上标识(mark)点的机器视觉系统(一)识别上料篮中pcb的位置,利用pcb定位系统准确定位pcb的位置,然后pcb板的夹持装置的吸盘吸取pcb放入锡膏印刷的印刷设备中;

25.(2)锡膏印刷工序,配置锡膏,印刷设备中的支撑气缸驱动pcb印刷网板固定装置使印刷网板组件下落,通过pcb上标识(mark)点的机器视觉系统(二)识别pcb上mark点的坐标和印刷网板上mark点的坐标出现相互错位情况反馈给总控操作系统,启动印刷网板微动定位系统使网板与pcb板对准,然后刮刀气缸控制印刷头下落,印刷电机驱动印刷头联动印刷刮刀左右运动,印刷刮刀将网板上的焊膏漏印到pcb焊盘上,印刷完成后印刷头抬起,启动冷却空调,将锡膏的温度降至1

‑

3℃,使锡膏快速凝固,这时总控系统探测到温度达到1

‑

3℃时,启动支撑气缸驱动pcb印刷网板固定装置和固定的印刷网板上升,印刷过程完成。pcb由spi检验合格后进入精确贴片工序,如存在问题则由人工清洗pcb表面的锡膏,再次经由人工检验后是否可以使用后直接返回至pcb锡膏印刷重新加工;

26.(3)精确贴片工序,通过全自动贴片机实现精准贴片,贴片后的线路板进行焊接前需经由炉前ipqc检验合格后进入下一道工序;

27.(4)回流焊接工序,启动加热系统,热风200℃融化锡膏5

‑

10分钟后冷却固化锡膏,实现了电子元件与pcb的焊接。焊接结束的线路板需通过aoi检验,如存在问题则反馈工程师改善,然后进行rework修复,修复后的线路板则直接进行aoi检验。

28.如上所述rework为人工手动修理,而修复后的pcb线路板直接进入aoi检验中再次进行检验。

29.(三)有益效果

30.本发明提供了一种pcb刷锡贴片生产工艺方法其有益效果为,该pcb刷锡贴片生产工艺方法中设计了锡膏的配方,添加了复配体系的活性剂、溶剂和触变剂等,使锡膏具有润湿度好、铺展率大、冷热坍塌性能优异等性能。将视觉系统引入上料工序,实现了自动上料,将生产效率大大的提高。改进了印刷设备的pcb上标识(mark)点的机器视觉系统和印刷网板微动定位系统并加冷却空调加入了印刷机内部实现锡膏快速冷却,可以达到快速脱离印刷网板而不粘连的效果,大大解决了行业内锡膏粘连网板的问题。

附图说明

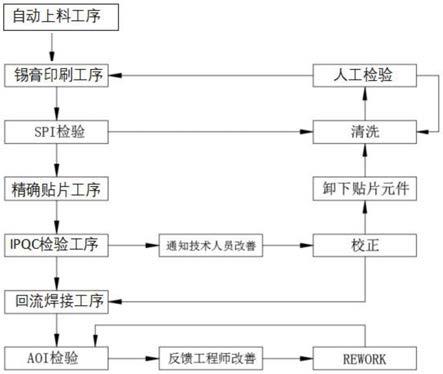

31.图1为本发明系统原理的工艺流程图,

32.图2:pcb板的夹持装置的示意图,

33.图3:机器视觉系统与x

‑

y运动平台的示意图

34.图4:印刷网板微动定位系统示意图

35.图例说明:1、电机,2、导线,3、气缸,4、气缸顶轴5、导轨6、滑块,7、pcb板,8、pcb定位系统,9、伸缩装置,10、吸盘,11、x

‑

y运输轨道,12、高精度光栅尺,13、直线导轨,14、滚珠丝杆,15、ccd相机,16、分光棱镜,17、led光源,18、伺服电机,19、联轴器,20、千分顶杆,21、定量弹簧,22、底板。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.一种pcb刷锡贴片生产工艺方法,包括上料系统、锡膏印刷,精确贴片,回流焊接和视觉检验和总控操作系统,其特征在于:

38.上料系统为pcb贴片生产工艺的前序步骤;设置了自动上料系统包括pcb板的夹持装置、pcb定位系统(8)、读取pcb上标识(mark)点的机器视觉系统(一)和50层的上料篮,其中pcb上标识(mark)点的机器视觉系统(一)由机器视觉系统和x-y运动平台组成,由分光棱镜(16)、led光源(17)和ccd相机(15)组成机器视觉系统,由x

‑

y运输轨道(11)、直线导轨(13)、滚珠丝杆(14)和高精度光栅尺(12)组成x

‑

y运动平台,机器视觉系统在x-y运动平台上运动,由高精度光栅尺(12)读取机器视觉系统的平面坐标数据、机器视觉系统通过分光棱镜(16)可读取pcb上的mark点坐标,反馈给总控操作系统,系统传输命令给pcb定位系统(8),pcb定位系统(8)实行定位,并运动pcb板的夹持装置夹取50层的上料篮上的标识(mark)的pcb板放到锡膏印刷设备上。

39.50层上料篮为长方形的不锈钢网四角焊接4个圆柱,叠层相加为50层。

40.如图2所示:pcb板的夹持装置由气缸(3)、导轨(5)、滑块(6)、电机(1)、吸盘(10)和伸缩装置组成,电机(1)控制气缸(3),气缸顶轴(4)控制滑块(6)在导轨(5)上行走,由pcb定位系统(8)定位滑块(6)的动和停,总控操作系统控制伸缩装置(9)深入50层上料篮,通过伸缩装置(9)顶端的吸盘(10)吸取pcb板(7),并通过总控操作系统控制滑块(6)移动和伸缩装置(9)转向运动完成将pcb板(7)放到锡膏印刷设备上。

41.锡膏印刷包括焊膏、印刷网板和印刷设备,其特征在于:锡膏配方为sn

‑

bi系无铅焊锡膏具体配方为金属粉末与助焊剂组合,按照重量比例:金属粉末80

‑

90%,助焊剂10

‑

20%;如上所述的金属粉末按照重量比例为:sn:42%,bi:57%,ag:1%.助焊剂由活性剂、溶剂、触变剂和成膜剂组成。

42.活性剂为甲基丁二酸、己二酸、丁二酸或者三者的复配。溶剂为乙二醇乙醚、四氢糠醇、二乙二醇乙醚或者三者复配。触变剂为氢化蓖麻油、亚乙基双硬脂酸酰胺或者二者复配。成膜剂为松香或者peg2000复配环氧树脂或者复配松香。

43.实施例1:锡膏配方为sn

‑

bi系无铅焊锡膏具体配方为金属粉末与助焊剂组合,按照重量比例:金属粉末88%,助焊剂12%;其中金属粉末按照重量比例为:sn:42%,bi:57%,ag:1%,助焊剂由活性剂、溶剂、触变剂和成膜剂组成,活性剂8

‑

9%、溶剂5

‑

11.5%、触变剂0.5

‑

1%和成膜剂80

‑

85%。按照重量比例:活性剂9%、溶剂8.4%、触变剂1%和成膜剂81.6%,其中选择的活性剂为甲基丁二酸、己二酸、水杨酸和丁二酸按照重量比例5:3:5:2比例复配,添加有机胺在常温或者低温下进行酸碱度调节,其中有机胺选择三乙醇胺。

44.溶剂选择乙二醇乙醚、四氢糠醇、二乙二醇乙醚三者复配,按照重量比例为1:2:2比例复配。触变剂为氢化蓖麻油、亚乙基双硬脂酸酰胺二者按照重量比例4:1复配,成膜剂为松香81.6%。按照以上比例配置好1000g的锡膏按照重量比为1%的三乙醇胺调整酸碱度定义为1号料,按照以上比例配置好1000g的锡膏按照重量比为2%的三乙醇胺调整酸碱度

定义为2号料,按照以上比例配置好1000g的锡膏按照重量比为3%的三乙醇胺调整酸碱度定义为3号料,经试验测定发现3号料的锡膏铺展率最大,润湿性能最好。

45.实施例2锡膏配方为sn

‑

bi系无铅焊锡膏具体配方为金属粉末与助焊剂组合,按照重量比例:金属粉末88%,助焊剂12%;其中金属粉末按照重量比例为:sn:42%,bi:57%,ag:1%,助焊剂由活性剂、溶剂、触变剂和成膜剂组成,活性剂8

‑

9%、溶剂5

‑

11.5%、触变剂0.5

‑

1%和成膜剂80

‑

85%。按照重量比例:活性剂9%、溶剂8.4%、触变剂1%和成膜剂81.6%,其中选择的活性剂为甲基丁二酸、己二酸、水杨酸和丁二酸按照重量比例5:3:5:2比例复配,添加有机胺在常温或者低温下进行酸碱度调节,其中有机胺选择三乙醇胺。

46.溶剂选择乙二醇乙醚、四氢糠醇、二乙二醇乙醚三者复配,按照重量比例为1:2:2比例复配。触变剂为氢化蓖麻油、亚乙基双硬脂酸酰胺二者按照重量比例4:1复配。成膜剂为复合松香81.6%,复合松香为ke

‑

604与冰白松香按照1:4复配,按照3%的比例调节酸碱度,经试验测定发现锡膏比较实施例1的3号料的铺展率更大,且残留量可达到最小不桥连间距。

47.实施例3锡膏配方为sn

‑

bi系无铅焊锡膏具体配方为金属粉末与助焊剂组合,按照重量比例:金属粉末80%,助焊剂20%;其中金属粉末按照重量比例为:sn:42%,bi:57%,ag:1%,助焊剂由活性剂、溶剂、触变剂和成膜剂组成,活性剂8

‑

9%、溶剂5

‑

11.5%、触变剂0.5

‑

1%和成膜剂80

‑

85%。按照重量比例:活性剂9%、溶剂8.4%、触变剂1%和成膜剂81.6%,其中选择的活性剂为甲基丁二酸、己二酸、水杨酸和丁二酸按照重量比例5:3:5:2比例复配,添加有机胺在常温或者低温下进行酸碱度调节,其中有机胺选择三乙醇胺。

48.溶剂选择乙二醇乙醚、四氢糠醇、二乙二醇乙醚三者复配,按照重量比例为1:2:2比例复配。触变剂为氢化蓖麻油、亚乙基双硬脂酸酰胺二者按照重量比例4:1复配。成膜剂为复合松香81.6%,复合松香为ke

‑

604与冰白松香按照1:4复配,按照3%的比例调节酸碱度,由实施例2和实施例3制的锡膏在回流炉工序做回流试验时发现,实施例2制的锡膏经试验测定比试验3的锡膏的冷热坍塌性能更优异。

49.综上实施例实施例2的锡膏用三乙醇胺按照3%的比例调节酸碱度具有润湿度好、铺展率大、冷热坍塌性能优异等性能。

50.印刷设备是在现有设备的基础上还包括冷却空调、pcb上标识(mark)点的机器视觉系统(二)和印刷网板微动定位系统,其中pcb上标识(mark)点的机器视觉系统(二)同理上料系统中的pcb上标识(mark)点的机器视觉系统(一),由如图3所示的机器视觉系统和x-y运动平台组成,由分光棱镜(16)、led光源(17)和ccd相机(15)组成机器视觉系统,由x

‑

y运输轨道(11)、直线导轨(13)、滚珠丝杆(14)和高精度光栅尺(12)组成x

‑

y运动平台,机器视觉系统在x-y运动平台上运动,由高精度光栅尺(12)读取机器视觉系统的平面坐标数据、机器视觉系统通过分光棱镜(16)可读取pcb上的mark点坐标,由高精度光栅尺(12)读取机器视觉系统的平面坐标数据、机器视觉系统通过分光棱镜(16)可分别读取上面印刷网板上的mark点坐标和下面pcb上的mark点坐标。

51.如图4所示:印刷网板微动定位系统包括3台伺服电机(18)驱动装置、定量顶簧(21)和底板(22),其中伺服电机驱动装置由伺服电机(18)、联轴器(19)和千分顶杆(20)组成,3台伺服电机驱动装置分布在底板(22)的x,y1和y2位置处,底板(22)为长方形,x为底板(22)的宽边中心,y1为底板(22)的长边1/3处,y2为长边2/3处,当pcb上标识(mark)点的机

器视觉系统(二)检测到pcb板上mark点的坐标和印刷网板上mark点的坐标出现相互错位时反馈到总控操作系统,总控系统下达指令给印刷网板微动定位系统,印刷网板由x,y1和y2三点的伺服电机(18)微动千分顶杆(20)进行调整以消除相互错位,具体为:当伺服电机(1)带动千分顶杆(20)进位时,压缩定量頂簧(21)使印刷网板进位,当千分顶杆(20)退位时,定量頂簧(21)跟进,印刷网板退位,当需要调整印刷网板时,3台伺服电机(18)同时驱动x,y1和y2三点使印刷网板相应运动来达到微动调整消除相互错位。

52.在pcb上印刷焊膏时,印刷设备中的支撑气缸驱动印刷网板微动定位系统和印刷网板下落,通过pcb上标识(mark)点的机器视觉系统(二)识别pcb上mark点的坐标和印刷网板上mark点的坐标出现相互错位情况反馈给总控操作系统,启动印刷网板微动定位系统使印刷网板与pcb对准,然后刮刀气缸控制印刷头下落,印刷电机驱动印刷头联动印刷刮刀左右运动,印刷刮刀将网板上的焊膏漏印到pcb焊盘上,印刷完成后印刷头抬起,启动冷却空调,将锡膏的温度降至1

‑

3℃,使锡膏快速凝固,这时总控系统探测到温度达到1

‑

3℃时,启动支撑气缸驱动印刷网板微动定位系统和固定的印刷网板上升,印刷过程完成。

53.请参阅图1,本发明实施例提供一种技术方案:一种pcb刷锡贴片生产工艺方法,所述pcb贴片生产工艺具体包括有以下步骤:

54.pcb贴片生产工艺其他具体包括有以下步骤:

55.(1)自动上料工序,通过pcb上标识(mark)点的机器视觉系统(一)识别上料篮中pcb的位置,利用pcb定位系统(8)准确定位pcb的位置,然后pcb板的夹持装置的吸盘(10)吸取pcb放入锡膏印刷的印刷设备中;

56.(2)锡膏印刷工序,配置锡膏,印刷设备中的支撑气缸驱动pcb印刷网板固定装置使印刷网板组件下落,通过pcb上标识(mark)点的机器视觉系统(二)识别pcb上mark点的坐标和印刷网板上mark点的坐标出现相互错位情况反馈给总控操作系统,启动印刷网板微动定位系统使网板与pcb板对准,然后刮刀气缸控制印刷头下落,印刷电机驱动印刷头联动印刷刮刀左右运动,印刷刮刀将网板上的焊膏漏印到pcb焊盘上,印刷完成后印刷头抬起,启动冷却空调,将锡膏的温度降至1

‑

3℃,使锡膏快速凝固,这时总控系统探测到温度达到1

‑

3℃时,启动支撑气缸驱动pcb印刷网板固定装置和固定的印刷网板上升,印刷过程完成。pcb由spi检验合格后进入精确贴片工序,如存在问题则由人工清洗pcb表面的锡膏,再次经由spi检验后是否可以使用后直接返回至pcb锡膏印刷重新加工;

57.(3)精确贴片工序,通过全自动贴片机实现精准贴片,贴片后的线路板进行焊接前需经由炉前ipqc检验合格后进入下一道工序;如存在问题通知技术人员改善后校正后进入下一道工序,若校正后仍然有问题,则卸下贴片的pcb回到上一道工序人工清洗pcb表面的锡膏。

58.(4)回流焊接工序,启动加热系统,热风200℃融化锡膏5

‑

10分钟后冷却固化锡膏,实现了电子元件与pcb的焊接。焊接结束的线路板需通过aoi检验,如存在问题则反馈工程师改善,然后进行rework修复,修复后的线路板则直接进行aoi检验。

59.如上所述rework为人工手动修理,而修复后的pcb线路板直接进入aoi检验中再次进行检验。

60.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存

在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下。

61.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1