一种数字化工厂数据采集终端的制作方法

一种数字化工厂数据采集终端

[0001]

【技术领域】

[0002]

本发明创造涉及数字化工厂技术领域,特别是一种应用于游乐设施产品的数字化工厂数据采集与任务驱动终端。

[0003]

背景技术:

[0004]

由于游乐设施产品种类较多,且属于非标产品,市面上使用的数字化工厂软件无法应用于该非标产品领域。现有的游乐设施产品在生产的过程中零部件较多,工艺复杂,特别是需要焊接的工序较多,如果焊接的温度不符合工艺要求,往往只有在产品工序完成后进入产品质检时才能被发现,生产质量无法及时监控,同时作为非标设备的制造管理无法有效的对生产任务进行驱动,因此,急需设计出一款能够实时监控生产工艺的数字化工厂软件,而如果对生产工艺的数据进行采集则是本发明创造亟待解决的问题。

[0005]

技术实现要素:

[0006]

为解决上述问题,本发明创造提供一种生产工艺的数据进行实时采集、并能够通过扫描条码驱动生产任务的,便于监控产品品质的数字化工厂数据采集终端。

[0007]

为实现上述目的,本发明创造提供如下技术方案:

[0008]

一种数字化工厂数据采集终端,包括模数转换电路、主控电路、参考电压电路、第二稳压电路、第三稳压电路和第四稳压电路,所述模数转换电路的信号输入端至少连接有一个用于接收模拟量信号的信号选择电路,所述模数转换电路的信号输出端与所述主控电路的信号输入端连接,所述参考电压电路为所述主控电路提供参考电压,所述第二稳压电路分别为所述模数转换电路、主控电路和参考电压电路提供工作电压,所述主控电路还电连接有wifi电路和以太网芯片电路,所述第三稳压电路为所述wifi电路提供工作电压,所述第四稳压电路为所述以太网芯片电路提供工作电压。

[0009]

作为优选实施方式,进一步限定为:所述信号选择电路包括接线端子p1、电阻r1-电阻r4和电容c1,更进一步地说,所述接线端子p1的型号为ai-opt,所述电阻r1的一端作为信号输入端接收信号数据,另一端与电阻r2的一端连接;所述电阻r2的另一端分三路,第一路与所述模数转换电路的信号输入端电连接,第二路通过电阻r4接所述接线端子p1的第一引脚,第三路与所述电容c1的一端连接;所述电容c1的另一端分两路,一路接地,另一路接所述接线端子p1的第二引脚;所述电阻r3的一端与所述电阻r1和电阻r2之间的结点连接,另一端与所述接线端子p1的第三引脚;所述模数转换电路包括第一芯片u1,所述第一芯片u1设置有若干信号输入端。

[0010]

作为优选实施方式,进一步限定为:当所述接线端子p1的第一引脚与第二引脚连接时所述信号选择电路用于采集0-10v类型的输入信号数据;当所述接线端子p1的第二引脚与第三引脚连接时所述信号选择电路用于采集0-20ma或4-20ma类型的输入信号数据。

[0011]

作为优选实施方式,进一步限定为:所述第一芯片u1的型号为mcp3208,所述第一芯片u1共设置有十六个引脚,所述信号选择电路共设置有八个,所述第一芯片u1的第一引脚ch0端至第八引脚ch7端均作为信号输入端分别连接有一个所述信号选择电路;所述第一芯片u1的第九引脚dgnd端接地,所述第一芯片u1的第十引脚cs/shdn端作为信号pb1_mcp_

cs端,所述第一芯片u1的第十一引脚din端作为信号pb0_mcp_din端,所述第一芯片u1的第十二引脚dout端作为pa6_mcp_dout端,所述第一芯片u1的第十三引脚clk端作为信号pa5_mcp_clk端,所述第一芯片u1的第十四引脚agnd端接地,所述第一芯片u1的第十五引脚vref端与所述参考电压电路的电压输出端连接接入2.5v参考电压,所述第一芯片u1的第十六引脚vdd端与所述第二稳压电路的电压输出端连接;所述参考电压电路包括第二芯片u2和电容c9,更进一步地说,所述第二芯片u2的型号为ref3025,所述第二芯片u2的第一引脚in端分两路,一路与所述第二稳压电路的电压输出端连接,另一路通过电容c9接地,所述第二芯片u2的第二引脚out端作为电压输出端与所述第一芯片u1的第十五引脚vref端连接,所述第二芯片u2的第三引脚gnd端接地。

[0012]

作为优选实施方式,进一步限定为:该数字化工厂数据采集终端还包括第一稳压电路,所述第一稳压电路包括电容c10和有极性电容c11,所述有极性电容c11的正极与电容c10的一端连接后与所述第二稳压电路的电压输出端连接,所述有极性电容c11的负极与电容c10的另一端连接后接地。

[0013]

作为优选实施方式,进一步限定为:所述信号选择电路通过模拟量接线端子p12外接传感器,所述模拟量接线端子p12共设置有十二个引脚,所述模拟量接线端子p12的第一引脚外接24v电压,所述模拟量接线端子p12的第二引脚接地,所述模拟量接线端子p12的第七引脚外接24v电压,所述模拟量接线端子p12的第八引脚接地,所述模拟量接线端子p12的第三引脚、第四引脚、第五引脚、第六引脚、第九引脚、第十引脚、第十一引脚和第十二引脚均作为模拟量接线端子p12的信号输出端分别用于连接一个所述信号选择电路。

[0014]

作为优选实施方式,进一步限定为:所述主控电路包括型号为stm32f407vet6的第三芯片u3、电阻r33-电阻r37、电容c12-电容c25、晶体振荡器y1、晶体振荡器y2、二极管d1和开关s1,所述晶体振荡器y1选用型号为32.768khz的晶体振荡器,所述晶体振荡器y2选用型号为25m的晶体振荡器。所述第三芯片u3共设置有一百个引脚;所述晶体振荡器y1的第一引脚分两路,一路与所述第三芯片u3的第八引脚pc14-osc32_in端连接,另一路与电容c24的一端连接;所述晶体振荡器y1的第二引脚分两路,一路与所述第三芯片u3的第九引脚pc15-osc32_out端连接,另一路与电容c25的一端连接;所述电容c24的另一端与所述电容c25的另一端连接,所述电容c24与电容c35之间的结点接地;所述晶体振荡器y2的第一引脚分两路,一路与所述第三芯片u3的第十三引脚osc_out端连接,另一路与电容c13的一端连接;所述晶体振荡器y2的第二引脚分两路,一路与所述第三芯片u3的第十二引脚osc_in端连接,另一路与所述电容c12的一端连接,所述电容c12的另一端与所述电容c13的另一端连接,所述电容c12与电容c13之间的结点接地;所述电容c34的一端与所述晶体振荡器y2的第一引脚和所述第三芯片u3的第十三引脚osc_out端之间的结点连接,所述电容c34的另一端与所述晶体振荡器y2的第二引脚和所述第三芯片u3的第十二引脚osc_in端之间的结点连接;所述开关s1的一端分两路,一路与所述第三芯片u3的第十四引脚nrst端连接,另一路与电阻r36的一端连接,所述电阻r36的另一端与所述第二稳压电路的电压输出端连接;所述开关s1的另一端接地,所述电容c14的一端与所述开关s1和电阻r36之间的结点连接,所述电容c14的另一端接地;所述电容c15的一端与所述第三芯片u3的第二十一引脚vref+端连接,所述电容c15的另一端接地;所述第三芯片u3的第二十二引脚vdda端分两路,一路与所述第二稳压电路的电压输出端连接,另一路与所述电容c15和第三芯片u3的第二十一引脚vref+端

之间的结点连接;所述第三芯片u3的第三十引脚pa5端与所述第一芯片u1的第十三引脚clk端连接;所述第三芯片u3的第三十一引脚pa6端与所述第一芯片u1的第十二引脚dout端连接;所述第三芯片u3的第三十五引脚pb0端与所述第一芯片u1的第十一引脚din端连接;第三芯片u3的第三十六引脚pb1端与所述第一芯片u1的第十引脚cs/shdn端连接;所述第三芯片u3的第三十七引脚pb2/boot1端通过电阻r33接地;所述二极管d1的负极与所述第三芯片u3的第四十三引脚pe12端连接,所述二极管d1的正极与电容r37的一端连接,所述电阻r37的另一端与所述第二稳压电路的电压输出端连接;所述第三芯片u3的第四十九引脚vcap1端通过电容c16接地,所述第三芯片u3的第七十三引脚vcap2端通过电容c17接地;所述第三芯片u3的第七十五引脚vdd_1端分两路,一路与所述第二稳压电路的电压输出端连接,另一路与所述电容c23的一端连接,所述电容c23的另一端接地;所述第三芯片u3的第一百引脚vdd_2端、第二十八引脚vdd_3端、第十一引脚vdd_4端、第五十引脚vdd_5端和第十九引脚vdd_6端分别与所述第三芯片u3的第七十五引脚和电容c23之间的结点连接;所述电容c18的一端与所述第三芯片u3的第七十五引脚和电容c23之间的结点连接,所述电容c18的另一端接地;所述电容c19的一端与所述第三芯片u3的第七十五引脚和电容c23之间的结点连接,所述电容c19的另一端接地;所述电容c20的一端与所述第三芯片u3的第七十五引脚和电容c23之间的结点连接,所述电容c20的另一端接地;所述电容c21的一端与所述第三芯片u3的第七十五引脚和电容c23之间的结点连接,所述电容c21的另一端接地;所述电容c22的一端与所述第三芯片u3的第七十五引脚和电容c23之间的结点连接,所述电容c22的另一端接地;所述第三芯片u3的第九十四引脚boot0端通过电阻r35接地;所述第三芯片u3的第七十四引脚vss_1端、第九十九引脚vss_2端、第二十七引脚vss_3端、第十引脚vss_4端和第二十引脚vssa端分别接地。

[0015]

作为优选实施方式,进一步限定为:所述wifi电路包括型号为esp8266的第四芯片u4、电阻r38-电阻r41、电容c26和型号为8266-db的接线端子p9。所述第四芯片u4共设置有十六个引脚,所述第四芯片u4的第一引脚rest端作为reset端与所述以太网芯片电路连接,所述第四芯片u4的第三引脚为ch_pd端与所述电阻r38的一端连接,所述电阻r38的另一端与所述第三稳压电路的电压输出端连接;所述第四芯片u4的第八引脚vcc端分两路,一路与所述第三稳压电路的电压输出端连接,另一路通过电容c26接地;所述第四芯片u4的第九引脚gnd端和第十引脚gpio15端分别接地;所述第四芯片u4的第十一引脚gpio2端与所述接线端子p9的第一引脚连接,所述接线端子p9的第二引脚接地;所述第四芯片u4的第十二引脚gpio0端分两路,一路与电阻r41的一端连接,另一路通过开关s3接地;所述电阻r41的另一端与所述第三稳压电路的电压输出端连接,所述第四芯片u4的第十五引脚rxd端通过电阻r40与所述第三芯片u3的第七十八引脚pc10端连接,所述第四芯片u4的第十六引脚txd端通过电阻r39与所述第三芯片u3的第七十九引脚pc11端连接。

[0016]

作为优选实施方式,进一步限定为:所述第二稳压电路包括第五芯片u5、电容c27、有极性电容c28、有极性电容c29和电容c30,所述第五芯片u5共设置有三个引脚,所述第五芯片u5的第一引脚gnd端接地,所述第五芯片u5的第二引脚out端分三路,第一路与所述有极性电容c29的正极连接,所述有极性电容c29的负极接地,第二路通过电容c30接地,第三路作为电压输出端输出3.3v电压;所述第五芯片u5的第三引脚in端分三路,第一路外接5v电压,第二路通过电容c27接地,第三路与所述有极性电容c28的正极连接,所述有极性电容

c28的负极接地;所述第三稳压电路包括第六芯片u6、电容c31、有极性电容c32、有极性电容c33和电容c34。所述第六芯片u6共设置有三个引脚,所述第六芯片u6的第一引脚gnd端接地,所述第六芯片u6的第二引脚out端分三路,第一路与所述有极性电容c33的正极连接,所述有极性电容c33的负极接地,第二路通过电容c34接地,第三路作为电压输出端输出3.3v电压;所述第六芯片u6的第三引脚in端分三路,第一路外接5v电压,第二路通过电容c31接地,第三路与所述有极性电容c32的正极连接,所述有极性电容c32的负极接地。

[0017]

作为优选实施方式,进一步限定为:所述以太网芯片电路包括型号为dp83848ivvx的第七芯片u7、电阻r42-电阻r62、电容c36-电容c37、有极性电容c38、电容c39-电容c41、型号为hr911105a的以太网接口j1和晶体振荡器y3,所述晶体振荡器y3的型号为7u50000e09ucg。所述第七芯片u7共设置有四十八个引脚;所述第七芯片u7的第二引脚tx_en端通过电阻r42与所述第三芯片u3的第四十八引脚pb11端连接,所述第七芯片u7的第三引脚txd_0端通过电阻r43与所述第三芯片u3的第五十一引脚pb12端连接,所述第七芯片u7的第四引脚txd_1端通过电阻r44与所述第三芯片u3的第五十二引脚pb13端连接;所述以太网接口j1设置有十四个引脚,所述第七芯片u7的第十三引脚rd-端与以太网接口j1的第六引脚rd-端连接,所述第七芯片u7的第十四引脚rd+端与以太网接口j1的第三引脚rd+端连接,所述第七芯片u7的第十六引脚td-端与以太网接口j1的第二引脚td-端连接,所述第七芯片u7的第十七引脚td+端与以太网接口j1的第一引脚td+端连接;所述电阻r55的一端与所述第七芯片u7的第十三引脚rd-端和所述以太网接口j1的第六引脚rd-端之间的结点连接,所述电阻r55的另一端通过电阻r59与所述以太网接口j1的第九引脚led(green)_a端连接,所述电阻r55与电阻r59之间的结点与所述第四稳压电路的电压输出端连接;所述电阻r56的一端与所述第七芯片u7的第十四引脚rd+端和所述以太网接口j1的第三引脚rd+端之间的结点连接,所述电阻r56的另一端与所述电阻r55和电阻r59之间的结点连接;所述电阻r57的一端与所述第七芯片u7的第十六引脚td-端和所述以太网接口j1的第二引脚td-端之间的结点连接,所述电阻r57的另一端与所述电阻r55和电阻r59之间的结点连接;所述电阻r58的一端与所述第七芯片u7的第十七引脚td+端和所述以太网接口j1的第一引脚td+端之间的结点连接,所述电阻r58的另一端与所述电阻r55和电阻r59之间的结点连接;电阻r60的一端与以太网接口j1的第十二引脚led(yellow)_a端连接,另一端与所述电阻r55和电阻r59之间的结点连接;所述以太网接口j1的第四引脚tct端和所述以太网接口j1的第五引脚rct分别与第四稳压电路的电压输出端连接;所述以太网接口j1的第十引脚led(green)_k端与所述第七芯片u7的第二十八引脚led_link/an0端连接,所述以太网接口j1的第十一引脚led(yellow)_k端与所述第七芯片u7的第二十六引脚led_act/col/an_en端连接;所述以太网接口j1的第八引脚接地;所述第七芯片u7的第四十三引脚rxd_0/phyad1端通过电阻r45与所述第三芯片u3的第三十三引脚pc4端连接;所述第七芯片u7的第四十四引脚rxd_1/phyad2端通过电阻r46与所述第三芯片u3的第三十四引脚pc5端连接;所述第七芯片u7的第三十九引脚rx_dv/mii_mode端与电容r47的一端连接,所述电阻r47的另一端分两路,一路通过电阻r50与所述第三芯片u3的第32引脚pa7端连接,另一路与电阻r52与所述第四稳压电路的电压输出端连接;所述第七芯片u7的第四十引脚crs/crs_dv/led_cfg端与电容r48的一端连接,所述电容r48的另一端分两路,一路通过电阻r49与所述第三芯片u3的第32引脚pa7端连接,另一路通过电阻r51与所述第四稳压电路的电压输出端连接;所述第七芯片

u7的第三十引脚mdio端分两路,一路与所述第三芯片u3的第二十五引脚pa2端连接,另一路通过电阻r53与所述第四稳压电路的电压输出端连接;所述第七芯片u7的第三十一引脚mdc端与所述第三芯片u3的第十六引脚pc1端连接;所述第七芯片u7的第二十九引脚reset_n端与所述wifi电路连接;所述第七芯片u7的第三十四引脚x1端分两路,一路与所述第三芯片u3的第二十四引脚pa1端连接,另一路与所述晶体振荡器y3的第三引脚out端连接;所述晶体振荡器y3的第二引脚gnd端接地,所述晶体振荡器y3的第四引脚与所述第四稳压电路的电压输出端连接;所述第七芯片u7的第二十四引脚rbias端通过电阻r54接地;所述第七芯片u7的第十八引脚pfbin1端、第二十三引脚pfbout端和第三十七引脚pfbin2端连接后分三路,第一路通过电容c36接地,第二路通过电容c37接地,第三路与有极性电容c38的正极连接,所述有极性电容c38的负极接地;所述第七芯片u7的第二十一引脚nc端通过电阻r61与所述第四稳压电路的电压输出端连接;所述述第七芯片u7的第二十引脚nc端通过电阻r62与所述第四稳压电路的电压输出端连接;所述第七芯片u7的第二十二引脚avdd33端、所述第七芯片u7的第四十八引脚iovdd33端和所述第七芯片u7的第三十二引脚iovdd33端均与所述第四稳压电路的电压输出端连接;所述第七芯片u7的第十九引脚agnd端、第十五引脚agnd端、第四十七引脚iognd端、第三十五引脚iognd端和第三十六引脚dgnd连接后分两路,一路接地,另一路通过并联的电容c39、电容c40和电阻r41后与所述第四稳压电路的电压输出端连接。

[0018]

作为优选实施方式,进一步限定为:所述第四稳压电路包括第八芯片u8、电容c42、有极性电容c43、有极性电容c44和电容c45,所述第八芯片u8共设置有三个引脚,所述第八芯片u8的第一引脚gnd端接地,所述第八芯片u8的第二引脚out端分三路,第一路与所述有极性电容c44的正极连接,所述有极性电容c44的负极接地,第二路通过电容c45接地,第三路作为电压输出端输出3.3v;所述第八芯片u8的第三引脚in端分三路,第一路外接5v电压,第二路通过电容c42接地,第三路与所述有极性电容c43的正极连接,所述有极性电容c43的负极接地。

[0019]

作为优选实施方式,进一步限定为:所述主控电路还连接有显示屏电路,所述显示屏电路包括显示器oled、电阻r63-电阻r67和电容c51,所述显示器oled共设置有七个引脚,所述显示器oled的第一引脚gnd端接地,所述显示器oled的第二引脚vcc端分两路,一路通过电容c51接地,另一路通过电阻r67与第四稳压电路的电压输出端连接;所述显示器oled的第三引脚do端通过电阻r66与所述第三芯片u3的第五十六引脚pd9端连接,所述显示器oled的第四引脚d1端通过电阻r65与所述第三芯片u3的第五十五引脚pd8端连接,所述显示器oled的第五引脚rst端通过电阻r64与所述第三芯片u3的第五十四引脚pb15端连接,所述显示器oled的第六引脚dc端通过电阻r63与所述第三芯片u3的第五十三引脚pb14端连接,所述显示器oled的第七引脚cs端接地。

[0020]

作为优选实施方式,进一步限定为:所述主控电路还连接有串口驱动电路,所述串口驱动电路包括型号为max3232cdr的第九芯片u9、电容c46-电容c50和串口连接插座j2,所述第九芯片u9共设置有十六个引脚,所述第九芯片u9的第十五引脚gnd端接地,所述第九芯片u9的第六引脚v-端通过电容c47接地,所述第九芯片u9的第四引脚c2+端通过电容c48与所述第九芯片u9的第五引脚c2-端连接;所述第九芯片u9的第九引脚rout2端与所述第三芯片u3的第六十九引脚pa10端连接,所述第九芯片u9第十引脚din2端与所述第三芯片u3的第

六十八引脚pa9端连接;所述第九芯片u9的第十六引脚vcc端分两路,一路与所述第四稳压电路的电压输出端连接,另一路通过电容c49与所述第九芯片u9的第二引脚v+端连接,所述第九芯片u9的第十六引脚vcc端与所述第四稳压电路的电压输出端之间的结点通过电容c46接地;所述第九芯片u9的第一引脚c1+端通过电容c50与所述第九芯片u9的第三引脚c1-端连接;所述第九芯片u9的第七引脚dout2端与串口连接插座j2的第二引脚连接,所述第九芯片u9的第八引脚rin2端与串口连接插座j2的第三引脚连接,所述串口连接插座j2的第五引脚接地。

[0021]

作为优选实施方式,进一步限定为:所述主控电路还连接有开关量led提示电路,所述开关量led提示电路包括接线端子p13、电阻r68-电阻r75和二极管d2-二极管d9,所述接线端子p13共设置有十个引脚,所述接线端子p13的第一引脚通过电阻r71与二极管d9的正极连接,所述二极管d9的负极接地,所述接线端子p13的第二引脚通过电阻r70与二极管d8的正极连接,所述二极管d8的负极接地,所述接线端子p13的第三引脚通过电阻r69与二极管d7的正极连接,所述二极管d7的负极接地,所述接线端子p13的第四引脚通过电阻r68与二极管d6的正极连接,所述二极管d6的负极接地,所述接线端子p13的第五引脚与所述第三芯片u3的第八十七引脚pd6端连接,所述接线端子p13的第六引脚与所述第三芯片u3的第八十六引脚pd5端连接,所述接线端子p13的第七引脚与二极管d2的负极连接,所述二极管d2的正极通过电阻r72外接3.3v工作电压,所述接线端子p13的第八引脚与二极管d3的负极连接,所述二极管d3的正极通过电阻r73外接3.3v工作电压,所述接线端子p13的第九引脚与二极管d4的负极连接,所述二极管d4的正极通过电阻r74外接3.3v工作电压,所述接线端子p13的第十引脚与二极管d5的负极连接,所述二极管d5的正极通过电阻r75外接3.3v工作电压。

[0022]

本发明创造的有益效果是:

[0023]

1、本发明创造的适用于游乐设施产品等非标产品的生产工序中,通过多个信号选择电路接入各种传感器,对生产工艺的数据进行采集,记录每个产品的工艺数据,并对数据进行判断和预警监控,不仅对生产工艺进行实时监控,还能进行工艺追溯,大幅提高产品合格率。

[0024]

2、信号选择电路通过接线帽插入不同排针来进行信号输入类型切换,类型包括0-20ma,4-20ma和0-10v三种类型的信号,通用性强。

[0025]

3、该数据采集终端还设置有wifi电路用于与云平台对接上传数据,实施数据共享。

[0026]

4、该数据采集终端还设置有以太网芯片电路能够通过车间内部的局域网进行统一监控管理,并将数据在车间看板中进行实时显示。

[0027]

【附图说明】

[0028]

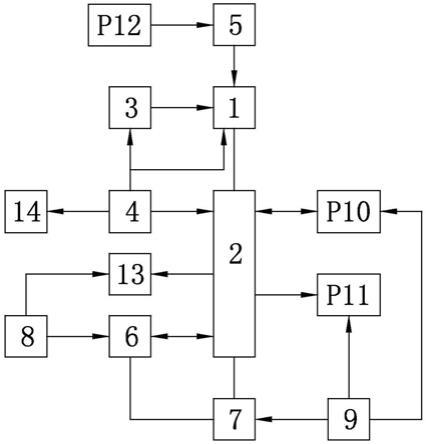

图1是本发明创造的电路原理方框图;

[0029]

图2是信号选择电路和模数转换电路的电路图;

[0030]

图3是参考电压电路的电路图;

[0031]

图4是第一稳压电路的电路图;

[0032]

图5是模拟量接线端子的电路图;

[0033]

图6是主控电路的电路图;

[0034]

图7是wifi电路的电路图;

[0035]

图8是第二稳压电路的电路图;

[0036]

图9是第三稳压电路的电路图;

[0037]

图10是以太网芯片电路的电路图;

[0038]

图11是第四稳压电路的电路图;

[0039]

图12是显示屏电路的电路图;

[0040]

图13是串口驱动电路的电路图;

[0041]

图14是开关量led提示电路的电路图;

[0042]

图15是调试信息打印接口的电路图;

[0043]

图16是配置按钮电路的电路图;

[0044]

图17是芯片烧写程序接口的电路图。

[0045]

【具体实施方式】

[0046]

以下结合附图和具体实施方式对本发明创造作进一步详细说明:

[0047]

如附图1所示,一种数字化工厂数据采集终端,包括设置在第一电路板上的模数转换电路1、主控电路2、参考电压电路3、第二稳压电路4、第三稳压电路8和第四稳压电路9,所述模数转换电路1的信号输入端至少连接有一个用于接收模拟量信号的信号选择电路5,所述模数转换电路1的信号输出端与所述主控电路2的信号输入端连接,所述参考电压电路3为所述主控电路2提供参考电压,所述第二稳压电路4分别为所述模数转换电路1、主控电路2和参考电压电路3提供工作电压,所述主控电路2还电连接有wifi电路6和以太网芯片电路7,所述第三稳压电路8为所述wifi电路6提供工作电压,所述第四稳压电路9为所述以太网芯片电路7提供工作电压。本发明创造的适用于游乐设施产品等非标产品的生产工序中,通过多个信号选择电路接入各种传感器,对生产工艺的数据进行采集,记录每个产品的工艺数据,并对数据进行判断和预警监控,不仅对生产工艺进行实时监控,还能进行工艺追溯,大幅提高产品合格率。

[0048]

如附图2所示,所述信号选择电路5包括接线端子p1、电阻r1-电阻r4和电容c1,更进一步地说,所述接线端子p1的型号为ai-opt,所述电阻r1的一端作为信号输入端接收信号数据,另一端与电阻r2的一端连接;所述电阻r2的另一端分三路,第一路与所述模数转换电路1的信号输入端电连接,第二路通过电阻r4接所述接线端子p1的第一引脚,第三路与所述电容c1的一端连接;所述电容c1的另一端分两路,一路接地,另一路接所述接线端子p1的第二引脚;所述电阻r3的一端与所述电阻r1和电阻r2之间的结点连接,另一端与所述接线端子p1的第三引脚;所述模数转换电路1包括第一芯片u1,所述第一芯片u1设置有若干信号输入端。信号选择电路通过接线帽插入不同排针来进行信号输入类型切换,类型包括0-20ma,4-20ma和0-10v三种类型的信号,通用性强。

[0049]

在本实施例中,当所述接线端子p1的第一引脚与第二引脚连接时所述信号选择电路5用于采集0-10v类型的输入信号数据;当所述接线端子p1的第二引脚与第三引脚连接时所述信号选择电路用于采集0-20ma或4-20ma类型的输入信号数据;信号输入后会经过第一芯片u1进行处理后,再进行实际的转换工作,其中芯片采用的参考电压是2.5v,实际ad的最大值是4095,根据电路换算得知:

[0050]

当所述信号选择电路5接入0-20ma类型的输入信号数据时,所述接线端子p1的第

二引脚与第三引脚连接,由于0ma对应的ad值为0 ma *110r/2500mv*4095=0;而20ma对应的ad值为20 ma *110r/2500mv*4095=3603,所以实际获取到的ad值的范围是0-3603;根据实际的0-20ma对应的范围值来进行比例换算,所述第一芯片u1运行的计算公式为:z=x/(3603-0)*y;其中x为传感器的实际测量范围,y为传感器实际测量的ad值,z为实际模拟量的值;

[0051]

当所述信号选择电路5接入4-20ma类型的输入信号数据时,所述接线端子p1的第二引脚与第三引脚连接,由于4ma对应的ad值为4ma*110 r/2500mv*4095=720;而20ma对应的ad值为20 ma *110r/2500mv*4095=3603,所以实际获取到的ad值的范围是720-3603;根据实际的4-20ma对应的范围值来进行比例换算,所述第一芯片u1运行的计算公式为:z=x/(3603-720)*y;其中x为传感器的实际测量范围,y为传感器实际测量的ad值,z为实际模拟量的值;

[0052]

当所述信号选择电路5接入0-10v类型的输入信号数据时,所述接线端子p1的第一引脚与第二引脚连接,由电路电阻分压可得,0v对应的ad值为(39/(150+39+0.02)*0/2.5)*4095=0;10v对应的ad值为(39/(150+39+0.02)*10/2.5)*4095=3379;所以实际获取到的ad值的范围是0-3379;根据实际的0-10v对应的范围值来进行比例换算,所述第一芯片u1运行的计算公式为:z=x/(3379-0)*y;其中x为传感器的实际测量范围,y为传感器实际测量的ad值,z为实际模拟量的值。

[0053]

在本实施例中,所述第一芯片u1的型号为mcp3208,所述第一芯片u1共设置有十六个引脚,所述信号选择电路5共设置有八个,所述第一芯片u1的第一引脚ch0端至第八引脚ch7端均作为信号输入端分别连接有一个所述信号选择电路5;所述第一芯片u1的第九引脚dgnd端接地,所述第一芯片u1的第十引脚cs/shdn端作为信号pb1_mcp_cs端,所述第一芯片u1的第十一引脚din端作为信号pb0_mcp_din端,所述第一芯片u1的第十二引脚dout端作为pa6_mcp_dout端,所述第一芯片u1的第十三引脚clk端作为信号pa5_mcp_clk端,所述第一芯片u1的第十四引脚agnd端接地,所述第一芯片u1的第十五引脚vref端与所述参考电压电路3的电压输出端连接接入2.5v参考电压,所述第一芯片u1的第十六引脚vdd端与所述第二稳压电路4的电压输出端连接;如附图3所示,所述参考电压电路3包括第二芯片u2和电容c9,更进一步地说,所述第二芯片u2的型号为ref3025。所述第二芯片u2的第一引脚in端分两路,一路与所述第二稳压电路4的电压输出端连接,另一路通过电容c9接地,所述第二芯片u2的第二引脚out端作为电压输出端与所述第一芯片u1的第十五引脚vref端连接,所述第二芯片u2的第三引脚gnd端接地。所述参考电压电路3将3.3v电压转换为2.5v电压给第一芯片u1作为参考电压。

[0054]

如附图4所示,该数字化工厂数据采集终端还包括第一稳压电路14,所述第一稳压电路14包括电容c10和有极性电容c11。所述有极性电容c11的正极与电容c10的一端连接后与所述第二稳压电路4的电压输出端连接,所述有极性电容c11的负极与电容c10的另一端连接后接地。所述第一稳压电路14起到了滤波稳压的作用。

[0055]

如附图5所示,所述信号选择电路5通过模拟量接线端子p12外接传感器,所述模拟量接线端子p12共设置有十二个引脚,所述模拟量接线端子p12的第一引脚外接24v电压,所述模拟量接线端子p12的第二引脚接地,所述模拟量接线端子p12的第七引脚外接24v电压,所述模拟量接线端子p12的第八引脚接地,所述模拟量接线端子p12的第三引脚、第四引脚、

第五引脚、第六引脚、第九引脚、第十引脚、第十一引脚和第十二引脚均作为模拟量接线端子p12的信号输出端分别用于连接一个所述信号选择电路5,结构简单,连接方便,通过一个接线端子完成8个传感器与信号选择电路5的配对连接。

[0056]

如附图6所示,所述主控电路2包括型号为stm32f407vet6的第三芯片u3、电阻r33-电阻r37、电容c12-电容c25、晶体振荡器y1、晶体振荡器y2、二极管d1和开关s1,更进一步地说,所述晶体振荡器y1选用型号为32.768khz的晶体振荡器,所述晶体振荡器y2选用型号为25m的晶体振荡器。所述第三芯片u3共设置有一百个引脚;所述晶体振荡器y1的第一引脚分两路,一路与所述第三芯片u3的第八引脚pc14-osc32_in端连接,另一路与电容c24的一端连接;所述晶体振荡器y1的第二引脚分两路,一路与所述第三芯片u3的第九引脚pc15-osc32_out端连接,另一路与电容c25的一端连接;所述电容c24的另一端与所述电容c25的另一端连接,所述电容c24与电容c35之间的结点接地;所述晶体振荡器y2的第一引脚分两路,一路与所述第三芯片u3的第十三引脚osc_out端连接,另一路与电容c13的一端连接;所述晶体振荡器y2的第二引脚分两路,一路与所述第三芯片u3的第十二引脚osc_in端连接,另一路与所述电容c12的一端连接,所述电容c12的另一端与所述电容c13的另一端连接,所述电容c12与电容c13之间的结点接地;所述电容c34的一端与所述晶体振荡器y2的第一引脚和所述第三芯片u3的第十三引脚osc_out端之间的结点连接,所述电容c34的另一端与所述晶体振荡器y2的第二引脚和所述第三芯片u3的第十二引脚osc_in端之间的结点连接;所述开关s1的一端分两路,一路与所述第三芯片u3的第十四引脚nrst端连接,另一路与电阻r36的一端连接,所述电阻r36的另一端与所述第二稳压电路4的电压输出端连接;所述开关s1的另一端接地,所述电容c14的一端与所述开关s1和电阻r36之间的结点连接,所述电容c14的另一端接地;所述电容c15的一端与所述第三芯片u3的第二十一引脚vref+端连接,所述电容c15的另一端接地;所述第三芯片u3的第二十二引脚vdda端分两路,一路与所述第二稳压电路4的电压输出端连接,另一路与所述电容c15和第三芯片u3的第二十一引脚vref+端之间的结点连接;所述第三芯片u3的第三十引脚pa5端与所述第一芯片u1的第十三引脚clk端连接;所述第三芯片u3的第三十一引脚pa6端与所述第一芯片u1的第十二引脚dout端连接;所述第三芯片u3的第三十五引脚pb0端与所述第一芯片u1的第十一引脚din端连接;第三芯片u3的第三十六引脚pb1端与所述第一芯片u1的第十引脚cs/shdn端连接;所述第三芯片u3的第三十七引脚pb2/boot1端通过电阻r33接地;所述二极管d1的负极与所述第三芯片u3的第四十三引脚pe12端连接,所述二极管d1的正极与电容r37的一端连接,所述电阻r37的另一端与所述第二稳压电路4的电压输出端连接;所述第三芯片u3的第四十九引脚vcap1端通过电容c16接地,所述第三芯片u3的第七十三引脚vcap2端通过电容c17接地;所述第三芯片u3的第七十五引脚vdd_1端分两路,一路与所述第二稳压电路4的电压输出端连接,另一路与所述电容c23的一端连接,所述电容c23的另一端接地;所述第三芯片u3的第一百引脚vdd_2端、第二十八引脚vdd_3端、第十一引脚vdd_4端、第五十引脚vdd_5端和第十九引脚vdd_6端分别与所述第三芯片u3的第七十五引脚和电容c23之间的结点连接;所述电容c18的一端与所述第三芯片u3的第七十五引脚和电容c23之间的结点连接,所述电容c18的另一端接地;所述电容c19的一端与所述第三芯片u3的第七十五引脚和电容c23之间的结点连接,所述电容c19的另一端接地;所述电容c20的一端与所述第三芯片u3的第七十五引脚和电容c23之间的结点连接,所述电容c20的另一端接地;所述电容c21的一端与所述第三芯

片u3的第七十五引脚和电容c23之间的结点连接,所述电容c21的另一端接地;所述电容c22的一端与所述第三芯片u3的第七十五引脚和电容c23之间的结点连接,所述电容c22的另一端接地;所述第三芯片u3的第九十四引脚boot0端通过电阻r35接地;所述第三芯片u3的第七十四引脚vss_1端、第九十九引脚vss_2端、第二十七引脚vss_3端、第十引脚vss_4端和第二十引脚vssa端分别接地。所述第三芯片u3的第九十二引脚pb6端、第九十三引脚pb7端、第九十五引脚pb8端和第九十六引脚pb9端可作为输入端与现有技术中的云平台管理系统连接访问数据,所述第三芯片u3的第八十一引脚pd0端、第八十二引脚pd1端、第八十四引脚pd3和第八十五引脚pd4端可作为输出端与现有技术中的云平台管理系统连接上传数据。

[0057]

如附图7所示,所述wifi电路6包括型号为esp8266的第四芯片u4、电阻r38-电阻r41、电容c26和型号为8266-db的接线端子p9。所述第四芯片u4共设置有十六个引脚,所述第四芯片u4的第一引脚rest端作为reset端与所述以太网芯片电路7连接,所述第四芯片u4的第三引脚为ch_pd端与所述电阻r38的一端连接,所述电阻r38的另一端与所述第三稳压电路8的电压输出端连接;所述第四芯片u4的第八引脚vcc端分两路,一路与所述第三稳压电路8的电压输出端连接,另一路通过电容c26接地;所述第四芯片u4的第九引脚gnd端和第十引脚gpio15端分别接地;所述第四芯片u4的第十一引脚gpio2端与所述接线端子p9的第一引脚连接,所述接线端子p9的第二引脚接地;所述第四芯片u4的第十二引脚gpio0端与电阻r41的一端连接,所述电阻r41的另一端与所述第三稳压电路8的电压输出端连接,所述第四芯片u4的第十五引脚rxd端通过电阻r40与所述第三芯片u3的第七十八引脚pc10端连接,所述第四芯片u4的第十六引脚txd端通过电阻r39与所述第三芯片u3的第七十九引脚pc11端连接。所述wifi电路6用于与云平台对接上传数据,实施数据共享。

[0058]

如附图8所示,所述第二稳压电路4包括第五芯片u5、电容c27、有极性电容c28、有极性电容c29和电容c30。所述第五芯片u5共设置有三个引脚,所述第五芯片u5的第一引脚gnd端接地,所述第五芯片u5的第二引脚out端分三路,第一路与所述有极性电容c29的正极连接,所述有极性电容c29的负极接地,第二路通过电容c30接地,第三路作为电压输出端输出3.3v电压;所述第五芯片u5的第三引脚in端分三路,第一路外接5v电压,第二路通过电容c27接地,第三路与所述有极性电容c28的正极连接,所述有极性电容c28的负极接地;所述第二稳压电路4起到稳压的作用并将5v电压转换为3.3v电压。

[0059]

如附图9所示,所述第三稳压电路8包括第六芯片u6、电容c31、有极性电容c32、有极性电容c33和电容c34。所述第六芯片u6共设置有三个引脚,所述第六芯片u6的第一引脚gnd端接地,所述第六芯片u6的第二引脚out端分三路,第一路与所述有极性电容c33的正极连接,所述有极性电容c33的负极接地,第二路通过电容c34接地,第三路作为电压输出端输出3.3v电压;所述第六芯片u6的第三引脚in端分三路,第一路外接5v电压,第二路通过电容c31接地,第三路与所述有极性电容c32的正极连接,所述有极性电容c32的负极接地。所述第三稳压电路8起到稳压的作用并将5v电压转换为3.3v电压。

[0060]

如附图10所示,所述以太网芯片电路7包括型号为dp83848ivvx的第七芯片u7、电阻r42-电阻r62、电容c36-电容c37、有极性电容c38、电容c39-电容c41、型号为hr911105a的以太网接口j1和晶体振荡器y3,所述晶体振荡器y3的型号为7u50000e09ucg。所述第七芯片u7共设置有四十八个引脚;所述第七芯片u7的第二引脚tx_en端通过电阻r42与所述第三芯片u3的第四十八引脚pb11端连接,所述第七芯片u7的第三引脚txd_0端通过电阻r43与所述

第三芯片u3的第五十一引脚pb12端连接,所述第七芯片u7的第四引脚txd_1端通过电阻r44与所述第三芯片u3的第五十二引脚pb13端连接;所述以太网接口j1设置有十四个引脚,所述第七芯片u7的第十三引脚rd-端与以太网接口j1的第六引脚rd-端连接,所述第七芯片u7的第十四引脚rd+端与以太网接口j1的第三引脚rd+端连接,所述第七芯片u7的第十六引脚td-端与以太网接口j1的第二引脚td-端连接,所述第七芯片u7的第十七引脚td+端与以太网接口j1的第一引脚td+端连接;所述电阻r55的一端与所述第七芯片u7的第十三引脚rd-端和所述以太网接口j1的第六引脚rd-端之间的结点连接,所述电阻r55的另一端通过电阻r59与所述以太网接口j1的第九引脚led(green)_a端连接,所述电阻r55与电阻r59之间的结点与所述第四稳压电路9的电压输出端连接;所述电阻r56的一端与所述第七芯片u7的第十四引脚rd+端和所述以太网接口j1的第三引脚rd+端之间的结点连接,所述电阻r56的另一端与所述电阻r55和电阻r59之间的结点连接;所述电阻r57的一端与所述第七芯片u7的第十六引脚td-端和所述以太网接口j1的第二引脚td-端之间的结点连接,所述电阻r57的另一端与所述电阻r55和电阻r59之间的结点连接;所述电阻r58的一端与所述第七芯片u7的第十七引脚td+端和所述以太网接口j1的第一引脚td+端之间的结点连接,所述电阻r58的另一端与所述电阻r55和电阻r59之间的结点连接;电阻r60的一端与以太网接口j1的第十二引脚led(yellow)_a端连接,另一端与所述电阻r55和电阻r59之间的结点连接;所述以太网接口j1的第四引脚tct端和所述以太网接口j1的第五引脚rct分别与第四稳压电路9的电压输出端连接;所述以太网接口j1的第十引脚led(green)_k端与所述第七芯片u7的第二十八引脚led_link/an0端连接,所述以太网接口j1的第十一引脚led(yellow)_k端与所述第七芯片u7的第二十六引脚led_act/col/an_en端连接;所述以太网接口j1的第八引脚接地;所述第七芯片u7的第四十三引脚rxd_0/phyad1端通过电阻r45与所述第三芯片u3的第三十三引脚pc4端连接;所述第七芯片u7的第四十四引脚rxd_1/phyad2端通过电阻r46与所述第三芯片u3的第三十四引脚pc5端连接;所述第七芯片u7的第三十九引脚rx_dv/mii_mode端与电容r47的一端连接,所述电阻r47的另一端分两路,一路通过电阻r50与所述第三芯片u3的第32引脚pa7端连接,另一路与电阻r52与所述第四稳压电路9的电压输出端连接;所述第七芯片u7的第四十引脚crs/crs_dv/led_cfg端与电容r48的一端连接,所述电容r48的另一端分两路,一路通过电阻r49与所述第三芯片u3的第32引脚pa7端连接,另一路通过电阻r51与所述第四稳压电路9的电压输出端连接;所述第七芯片u7的第三十引脚mdio端分两路,一路与所述第三芯片u3的第二十五引脚pa2端连接,另一路通过电阻r53与所述第四稳压电路9的电压输出端连接;所述第七芯片u7的第三十一引脚mdc端与所述第三芯片u3的第十六引脚pc1端连接;所述第七芯片u7的第二十九引脚reset_n端与所述wifi电路6连接;所述第七芯片u7的第三十四引脚x1端分两路,一路与所述第三芯片u3的第二十四引脚pa1端连接,另一路与所述晶体振荡器y3的第三引脚out端连接;所述晶体振荡器y3的第二引脚gnd端接地,所述晶体振荡器y3的第四引脚与所述第四稳压电路9的电压输出端连接;所述第七芯片u7的第二十四引脚rbias端通过电阻r54接地;所述第七芯片u7的第十八引脚pfbin1端、第二十三引脚pfbout端和第三十七引脚pfbin2端连接后分三路,第一路通过电容c36接地,第二路通过电容c37接地,第三路与有极性电容c38的正极连接,所述有极性电容c38的负极接地;所述第七芯片u7的第二十一引脚nc端通过电阻r61与所述第四稳压电路9的电压输出端连接;所述述第七芯片u7的第二十引脚nc端通过电阻r62与所述第四稳压电

路9的电压输出端连接;所述第七芯片u7的第二十二引脚avdd33端、所述第七芯片u7的第四十八引脚iovdd33端和所述第七芯片u7的第三十二引脚iovdd33端均与所述第四稳压电路9的电压输出端连接;所述第七芯片u7的第十九引脚agnd端、第十五引脚agnd端、第四十七引脚iognd端、第三十五引脚iognd端和第三十六引脚dgnd连接后分两路,一路接地,另一路通过并联的电容c39、电容c40和电阻r41后与所述第四稳压电路9的电压输出端连接。所述以太网芯片电路7能够通过车间内部的局域网进行统一监控管理,并将数据在车间看板中进行实时显示。

[0061]

如附图11所示,所述第四稳压电路9包括第八芯片u8、电容c42、有极性电容c43、有极性电容c44和电容c45。所述第八芯片u8共设置有三个引脚,所述第八芯片u8的第一引脚gnd端接地,所述第八芯片u8的第二引脚out端分三路,第一路与所述有极性电容c44的正极连接,所述有极性电容c44的负极接地,第二路通过电容c45接地,第三路作为电压输出端输出3.3v;所述第八芯片u8的第三引脚in端分三路,第一路外接5v电压,第二路通过电容c42接地,第三路与所述有极性电容c43的正极连接,所述有极性电容c43的负极接地。所述第四稳压电路9起到稳压的作用并将5v电压转换为3.3v电压。

[0062]

如附图12所示,所述主控电路2还连接有显示屏电路10,所述显示屏电路10包括显示器oled、电阻r63-电阻r67和电容c51。所述显示器oled共设置有七个引脚,所述显示器oled的第一引脚gnd端接地,所述显示器oled的第二引脚vcc端分两路,一路通过电容c51接地,另一路通过电阻r67与第四稳压电路9的电压输出端连接;所述显示器oled的第三引脚do端通过电阻r66与所述第三芯片u3的第五十六引脚pd9端连接,所述显示器oled的第四引脚d1端通过电阻r65与所述第三芯片u3的第五十五引脚pd8端连接,所述显示器oled的第五引脚rst端通过电阻r64与所述第三芯片u3的第五十四引脚pb15端连接,所述显示器oled的第六引脚dc端通过电阻r63与所述第三芯片u3的第五十三引脚pb14端连接,所述显示器oled的第七引脚cs端接地。所述显示屏电路10用于显示该采集终端的工作状态。

[0063]

如附图13所示,所述主控电路2还连接有串口驱动电路11,所述串口驱动电路11包括型号为max3232cdr的第九芯片u9、电容c46-电容c50和串口连接插座j2。所述第九芯片u9共设置有十六个引脚,所述第九芯片u9的第十五引脚gnd端接地,所述第九芯片u9的第六引脚v-端通过电容c47接地,所述第九芯片u9的第四引脚c2+端通过电容c48与所述第九芯片u9的第五引脚c2-端连接;所述第九芯片u9的第九引脚rout2端与所述第三芯片u3的第六十九引脚pa10端连接,所述第九芯片u9第十引脚din2端与所述第三芯片u3的第六十八引脚pa9端连接;所述第九芯片u9的第十六引脚vcc端分两路,一路与所述第四稳压电路9的电压输出端连接,另一路通过电容c49与所述第九芯片u9的第二引脚v+端连接,所述第九芯片u9的第十六引脚vcc端与所述第四稳压电路9的电压输出端之间的结点通过电容c46接地;所述第九芯片u9的第一引脚c1+端通过电容c50与所述第九芯片u9的第三引脚c1-端连接;所述第九芯片u9的第七引脚dout2端与串口连接插座j2的第二引脚连接,所述第九芯片u9的第八引脚rin2端与串口连接插座j2的第三引脚连接,所述串口连接插座j2的第五引脚接地。所述串口驱动电路11可作为扫码枪接口与扫码枪连接并读取工卡条形码信息。

[0064]

如附图14所示,所述主控电路2还连接有开关量led提示电路13,所述开关量led提示电路13包括接线端子p13、电阻r68-电阻r75和二极管d2-二极管d9。所述接线端子p13共设置有十个引脚,所述接线端子p13的第一引脚通过电阻r71与二极管d9的正极连接,所述

二极管d9的负极接地,所述接线端子p13的第二引脚通过电阻r70与二极管d8的正极连接,所述二极管d8的负极接地,所述接线端子p13的第三引脚通过电阻r69与二极管d7的正极连接,所述二极管d7的负极接地,所述接线端子p13的第四引脚通过电阻r68与二极管d6的正极连接,所述二极管d6的负极接地,所述接线端子p13的第五引脚与所述第三芯片u3的第八十七引脚pd6端连接,所述接线端子p13的第六引脚与所述第三芯片u3的第八十六引脚pd5端连接,所述接线端子p13的第七引脚与二极管d2的负极连接,所述二极管d2的正极通过电阻r72外接3.3v工作电压,所述接线端子p13的第八引脚与二极管d3的负极连接,所述二极管d3的正极通过电阻r73外接3.3v工作电压,所述接线端子p13的第九引脚与二极管d4的负极连接,所述二极管d4的正极通过电阻r74外接3.3v工作电压,所述接线端子p13的第十引脚与二极管d5的负极连接,所述二极管d5的正极通过电阻r75外接3.3v工作电压。所述开关量led提示电路13用作工作状态的灯光提示作用。

[0065]

如附图15所示,该数据采集终端还包括调试信息打印接口p10,所述调试信息打印接口p10的型号为stm32-db,所述调试信息打印接口p10供设置有两个引脚,所述调试信息打印接口p10的第一引脚与所述第三芯片u3的第八十引脚pc12端连接,所述调试信息打印接口p10的第二引脚接地。所述调试信息打印接口p10用于在调试配置的时候与打印机连接打印调试信息。

[0066]

如附图16所示,该数据采集终端还包括配置按钮电路,所述配置按钮电路包括开关s2和电容c52,所述电容c52选用电容值为0.1uf的电容,所述开关s2与电容c52并联后一端与所述第三芯片u3的第三十八引脚pe7端连接,另一端接地。所述配置按钮电路用于在配置该数据采集终端的时候作为配置模式选择的按键。

[0067]

如附图17所示,该数据采集终端还包括芯片烧写程序接口p11,所述芯片烧写程序接口p11的型号为swd,所述芯片烧写程序接口p11供设置有三个引脚,所述芯片烧写程序接口p11的第一引脚与所述第三芯片u3的第七十二引脚pa13/jtms/swdio端连接,所述芯片烧写程序接口p11的第二引脚与所述第三芯片u3的第七十六引脚pa14/jtck/swclk端连接,所述芯片烧写程序接口p11的第三引脚接地。所述芯片烧写程序接口p11用于在配置的时候与电脑连接烧写程序驱动或软件系统。

[0068]

该数据采集终端有两种运行模式可以选择,其中包括配置模式和工作模式,当我们需要对终端的配置进行修改的时候,就要使终端进入配置模式,否则就正常开机进入工作模式即可。

[0069]

该数据采集终端是通过rs485接口和pc端的配置软件连接的,所以在进行终端配置之前,需要先将该数据采集终端通过usb转rs485工具将该数据采集终端和pc机连接起来。该数据采集终端有两个按钮,如附图6所示的开关s1和附图16所示的开关s2,所述开关s1作为复位按钮(即重启),所述开关s2作为配置按钮。要使该数据采集终端进入配置模式的话,需要在按住开关s2的情况下,按一下开关s1,等待所述显示器oled显示config mode的字样即进入配置模式。

[0070]

在将终端连接电脑、确保终端进入配置模式之后,就可以打开配置软件进行配置了,配置时可以修改mac地址,便于局域网登录服务器。配置时还可以修改机器序列号、即电焊机被该数据采集终端赋予的机器识别号,同时对应修改用于感应该电焊机传感器的型号类型。配置时还可以修改wifi电路的登录账号和密码用于登录车间的wifi。

[0071]

在需要排查数据是否正确采集时,可以通过调试的按钮来读取终端内各个采集数据的实时数据,并通过所述调试信息打印接口p10连接打印机打印调试信息。

[0072]

在本实施例中,该数据采集终端还设置有一个第二电路板,所述第二电路板上设置有接线端子p14、接线端子p15、接线端子p16、接线端子p17和接线端子p18,所述接线端子p14、接线端子p15、接线端子p16、接线端子p17和接线端子p18型号为header 5;所述第一电路板通过所述接线端子p14和接线端子p15进行支撑设置在所述第二电路板的上端,有效减少第一电路板的空间面积,缩小产品尺寸。所述接线端子p16的五个引脚均接地,所述接线端子p17的五个引脚均接地,所述接线端子p18的第一引脚、第二引脚和第三引脚作为5v电压输出端,所述接线端子p18的第四引脚和第五引脚作为24v电压的输出端。所述接线端子p18外接电源。该数据采集终端的电源方式有两种,一个是通过24v电源设配器接入dc24v接口,另外是直接拉24v电源线接入模拟量接线端子p12的+24和com两个接口。在本实施例中,以pt100温度变送器举例,pt100温度变送器需要24v电源来驱动,所以pt100温度变送器的正极接口接入模拟量接线端子p12的+24接口,接着pt100温度变送器换算后的信号输出接入模拟量接线端子p12的模拟量接收端口,这样模拟量接线端子p12就可以获取到传感器采集到的数据了,然后传送给信号选择电路5进行信号处理。

[0073]

当该数据采集终端上电之后,在确保有wifi信号的情况下,须等待几秒,让该数据采集终端连接到服务器,当该数据采集终端连接成功之后,led灯就会亮起,提示连接成功。在该数据采集终端连接服务器后,即可通过扫码枪扫码。操作员通过扫码枪对产品标示卡(工艺卡)的就工条形码进行扫码,识别要生产的产品类型。扫描后,显示器oled会显示product code的字样。扫描产品码后,然后该数据采集终端就会请求产品参数,用于判断生产时工艺的参数是否正常在进行(如焊接的电压电流是否正常),以及出异常时进行相应处理。显示器oled上显示v1std即表示当前机器生产时电流的标准值,显示v2std即表示当前机器生产过程电压的标准值;随后返回产品参数提示,返回产品参数之后即可开始生产,在生产结束后,需要扫描报工条码,完成扫描报工条码后,液晶屏幕会显示complete code的字样,标志产品生产工作的完成。

[0074]

该数据采集终端可用于采集用于游乐设备生产的焊机或热处理机的数据,对游乐设备制造行业以扫码驱动任务为目的数据采集处理终端;突破了离散制造行业工序参数无法采集/任务无法自动驱动/品质无法实时监控与记录/现场无法比对反馈提示的技术瓶颈。是目前行业首款具有高度功能集成的具有扫码驱动任务,与操作人员现场交互,工艺参数实时比较和工艺卡记录,自由配置,自由绑定制造设备采集数据进入管理系统的数据终端。

[0075]

值得一提的是,该数据采集终端通过扫描机器码与产品码与mes管理系统建立连接;终端自动从服务器数据库中获得当前产品工艺加工参数与工序信息;工作中自动与现场实际工作参数进行实时比对,将结果上传到系统对应的工艺卡中进行存储,以备数据追溯;在异常出现时通过灯与蜂鸣器的方式反馈给现场操作人员进行处理。现场人员扫码即可自动报工,将任务自动流转到工艺设置的下以到工序中;将现场数据传输采集存储到mes数据库中,实现关键零部件质量可追溯的目的。

[0076]

该数据采集终端还具有以下优点:

[0077]

1、该终端可以持续扩展形成网络,解决了游乐设施制造行业采集数据需改造控制

系统的繁琐,终端可直接(无须开发现场上位机采集程序)采集数据上传到管理系统进行数据处理;

[0078]

2、使用了wifi传送技术,心跳检测,断线自动重新连接;

[0079]

3、同时也采用了千兆以太网技术,传输方式可以自由选择多种通讯方式,包括以太网,wifi,rs485方式;具备标准的通讯协议和自由定制的通讯协议可供选择。

[0080]

4、系统采用了arm cpu架构,具备高速的运算能力,可多任务运行,可连接数据库进行数据交互的同时在本地终端对数据进行运算处理,实现了高效分布式运算的网络模式;

[0081]

5、该终端配置了led灯进行操作过程提示以外,还集成了一面oled显示屏,可以现场查看工艺参数与运行参数等信息。

[0082]

6、该终端一个硬件即可接入8路模拟量和8路数字量,可一台设备处理关键焊接工序4台焊机或者4台热处理炉,有效解决了行业关键数据采集硬件成本投资过高无法普及的问题。

[0083]

7.该终端采用接入条码枪扫描产品条码的方式,读取系统服务端数据库中的产品工艺卡的工艺信息,在本终端进行数据比对,判定,同时将数据与结果上传到服务器端,完成非标设备制造过程的管控与产品质量数据的存储。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1