一种线路板电磁热熔压合设备的上下同步热熔压合装置的制作方法

1.本实用新型涉及线路板电磁热熔压合设备,尤其涉及一种线路板电磁热熔压合设备的上下同步热熔压合装置。

背景技术:

2.目前,在线路板产业中,压合多层板的热熔铆合设备一般具有热压加工机构和上下料机构,实际应用中,对于不同型号、尺寸的线路板,其热熔压合位置也不相同,因此,上下热熔压合机构中的热压头位置一般设置为可调节式结构,在加工之前,先对热压头位置进行调节,待热压位置定位之后,方可进行热压加工。但是现有的调节方式一般是人工手动调节,而且上下热熔头需要单独调节,这种方式导致热熔头的调节位置不准确,而且很难保证上下热熔头准确对齐,从而影响热熔加工品质,难以满足生产要求。

技术实现要素:

3.本实用新型要解决的技术问题在于,针对现有技术的不足,提供一种能够保证上热压加工头和所述下热压加工头同步运动并保证准确对位,进而提升热压加工品质的上下同步热熔压合装置。

4.为解决上述技术问题,本实用新型采用如下技术方案。

5.一种线路板电磁热熔压合设备的上下同步热熔压合装置,其包括有机架,所述机架上设有上热熔压合机构、下热熔压合机构和预压机构,所述上热熔压合机构和下热熔压合机构之间形成有热熔压合工位,所述预压机构用于对进入所述热熔压合工位的载台进行预压,进而将待加工线路板压紧于所述预压机构与所述载台之间,所述上热熔压合机构包括有至少一个上滑移支架以及上热压加工头,所述下热熔压合机构包括有至少一个下滑移支架以及下热压加工头,所述上热压加工头与所述下热压加工头一一对应,所述机架上固定有至少一个上滑移光杠和至少一个下滑移光杠,所述上滑移支架设于所述上滑移光杠上且二者滑动配合,所述下滑移支架设于所述下滑移光杠上且二者滑动配合,所述机架上设有联动驱动机构,所述联动驱动机构用于驱使所述上滑移支架和所述下滑移支架同步运动,进而带动所述上热压加工头和所述下热压加工头同步平移。

6.优选地,所述上热熔压合机构包括有上升降架和上压合气缸,所述上压合气缸与所述上滑移支架固定连接,所述上升降架固定于所述上压合气缸的驱动端,所述上热压加工头固定于所述上升降架上。

7.优选地,所述下热熔压合机构包括有下升降架和下压合气缸,所述下压合气缸与所述下滑移支架固定连接,所述下升降架固定于所述下压合气缸的驱动端,所述下热压加工头固定于所述下升降架上。

8.优选地,所述预压机构包括有预压板和预压升降机构,所述预压板位于所述上热熔压合机构和所述下热熔压合机构之间,且所述预压板连接于所述预压升降机构的升降端,借由所述预压升降机构驱使所述预压板上升或者下降。

9.优选地,所述预压升降机构包括有u形支架,所述u形支架上固定有一级升降气缸,所述一级升降气缸的驱动端固定有二级升降气缸,所述二级升降气缸的驱动端固定有预压撑板,所述预压板设于所述预压撑板的下方。

10.优选地,所述预压撑板的底部固定有多个缓冲滑杆,所述缓冲滑杆穿过所述预压板,且所述预压板能够相对所述缓冲滑杆滑动预设距离,所述缓冲滑杆上套设有缓冲弹簧,所述缓冲弹簧夹设于所述预压板与所述预压撑板之间。

11.优选地,所述联动驱动机构包括有至少一个上驱动丝杠和至少一个下驱动丝杠,所述上滑移支架上固定有上丝杠副,所述上驱动丝杠穿过所述上丝杠副且二者螺纹配合,所述下滑移支架上固定有下丝杠副,所述下驱动丝杠穿过所述下丝杠副且二者螺纹配合,所述上驱动丝杠和所述下驱动丝杠之间通过皮带联动机构连接,所述机架上设有用于驱使所述上驱动丝杠和所述下驱动丝杠同步运转的滑移驱动电机。

12.优选地,所述上驱动丝杠的端部设有手轮。

13.本实用新型公开的线路板电磁热熔压合设备的上下同步热熔压合装置中,利用上滑移支架带动上热压加工头平移,利用下滑移支架带动下热压加工头平移,在此基础上,本实用新型在所述机架上设置了联动驱动机构,在所述联动驱动机构的作用下,可以带动所述上热压加工头和所述下热压加工头同步平移,使得所述上热压加工头和所述下热压加工头在同步运动过程中能够保证准确对位,进而提升热压加工品质,较好地满足了生产要求。

附图说明

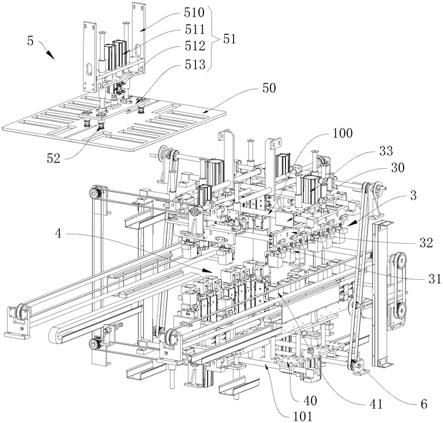

14.图1为线路板电磁热熔压合设备的立体图;

15.图2为线路板电磁热熔压合设备的侧视图;

16.图3为传送机构的结构图;

17.图4为上热熔压合机构、下热熔压合机构和预压机构的结构图;

18.图5为上热熔压合机构和下热熔压合机构局部结构图;

19.图6为联动驱动机构的结构图;

20.图7为线路板电磁热熔压合设备的局部结构图一;

21.图8为线路板电磁热熔压合设备的局部结构图二。

具体实施方式

22.下面结合附图和实施例对本实用新型作更加详细的描述。

23.实施例一

24.对此,本实施例提出了一种线路板电磁热熔压合设备的上下同步热熔压合装置,结合图1、图2、图5至图8所示,其包括有机架1,所述机架1上设有上热熔压合机构3、下热熔压合机构4和预压机构5,所述上热熔压合机构3和下热熔压合机构4之间形成有热熔压合工位,所述预压机构5用于对进入所述热熔压合工位的载台23进行预压,进而将待加工线路板压紧于所述预压机构5 与所述载台23之间,所述上热熔压合机构3包括有至少一个上滑移支架30以及上热压加工头31,所述下热熔压合机构4包括有至少一个下滑移支架40以及下热压加工头41,所述上热压加工头31与所述下热压加工头41一一对应,所述机架1上固定有至少一个上滑移光杠100和至少一个下滑移光杠101,所述上滑移支架30设于所述上滑移光

杠100上且二者滑动配合,所述下滑移支架40 设于所述下滑移光杠101上且二者滑动配合,所述机架1上设有联动驱动机构6,所述联动驱动机构6用于驱使所述上滑移支架30和所述下滑移支架40同步运动,进而带动所述上热压加工头31和所述下热压加工头41同步平移。

25.上述结构中,利用上滑移支架30带动上热压加工头31平移,利用下滑移支架40带动下热压加工头41平移,在此基础上,本实用新型在所述机架1上设置了联动驱动机构6,在所述联动驱动机构6的作用下,可以带动所述上热压加工头31和所述下热压加工头41同步平移,使得所述上热压加工头31和所述下热压加工头41在同步运动过程中能够保证准确对位,进而提升热压加工品质,较好地满足了生产要求。

26.为了实现上热压动作,本实施例中,所述上热熔压合机构3包括有上升降架32和上压合气缸33,所述上压合气缸33与所述上滑移支架30固定连接,所述上升降架32固定于所述上压合气缸33的驱动端,所述上热压加工头31固定于所述上升降架32上。

27.类似地,所述下热熔压合机构4包括有下升降架42和下压合气缸43,所述下压合气缸43与所述下滑移支架40固定连接,所述下升降架42固定于所述下压合气缸43的驱动端,所述下热压加工头41固定于所述下升降架42上。

28.为了更好地将线路板压紧,本实施例包括有预压机构,具体是指,所述预压机构5包括有预压板50和预压升降机构51,所述预压板50位于所述上热熔压合机构3和所述下热熔压合机构4之间,且所述预压板50连接于所述预压升降机构51的升降端,借由所述预压升降机构51驱使所述预压板50上升或者下降。

29.为了保证预压动作的可靠性和稳定性,本实施例采用两级下压的方式,具体是指,所述预压升降机构51包括有u形支架510,所述u形支架510上固定有一级升降气缸511,所述一级升降气缸511的驱动端固定有二级升降气缸512,所述二级升降气缸512的驱动端固定有预压撑板513,所述预压板50设于所述预压撑板513的下方。

30.为了在预压过程中起到缓冲作用,本实施例中,所述预压撑板513的底部固定有多个缓冲滑杆52,所述缓冲滑杆52穿过所述预压板50,且所述预压板 50能够相对所述缓冲滑杆52滑动预设距离,所述缓冲滑杆52上套设有缓冲弹簧53,所述缓冲弹簧53夹设于所述预压板50与所述预压撑板513之间。

31.关于所述联动驱动机构6的具体结构,在本实施例中,所述联动驱动机构6 包括有至少一个上驱动丝杠60和至少一个下驱动丝杠61,所述上滑移支架30 上固定有上丝杠副35,所述上驱动丝杠60穿过所述上丝杠副35且二者螺纹配合,所述下滑移支架40上固定有下丝杠副45,所述下驱动丝杠61穿过所述下丝杠副45且二者螺纹配合,所述上驱动丝杠60和所述下驱动丝杠61之间通过皮带联动机构62连接,所述机架1上设有用于驱使所述上驱动丝杠60和所述下驱动丝杠61同步运转的滑移驱动电机。

32.为了方便手动调节,本实施例中,所述上驱动丝杠60的端部设有手轮63。

33.实施例二

34.本实施例提出了一种上下双工位送料的线路板电磁热熔压合设备,结合图1 至图4所示,其包括有机架1,所述机架1上设有传送机构2、上热熔压合机构 3和下热熔压合机构4,所述机架1上形成有上下料工位和热熔压合工位,所述上热熔压合机构3和所述下热熔压合机构4对称设置于所述热熔压合工位的上下两侧,所述传送机构2包括有前带轮20、后带轮21和输送带22,所述输送带22绕于所述前带轮20和所述后带轮21的外侧,且所述输送带

22贯穿于所述上下料工位和热熔压合工位,所述输送带22上下两侧的带体上分别固定有载台23,并且上下两个载台23分别位于所述上下料工位和所述热熔压合工位,所述机架1上设有驱动电机24,所述驱动电机24用于驱使所述后带轮21往复转动,进而驱使所述载台23在所述上下料工位和所述热熔压合工位之间交替运动,并且当所述载台23运动至所述热熔压合工位时,借由所述上热熔压合机构3和所述下热熔压合机构4对所述载台23上的线路板进行热熔压合加工。

35.上述结构中,在所述输送带22上设置了两个交错设置的载台23,利用两个载台23在所述上下料工位和所述热熔压合工位之间交替运动,使得所述上热熔压合机构3和所述下热熔压合机构4对一个载台23上的线路板进行热熔压合加工时,另一个载台3可同时执行上下料工序,通过两个载台23的联动配合,可有效缩短热熔压合机构的等待时间,从而提高生产效率,较好地满足了生产要求。

36.为了更好地固定所述载台23,本实施例中,所述载台23的底部固定有支撑板230,所述支撑板230上固定有紧固块231,所述输送带22的带体夹紧于所述紧固块231与所述支撑板230之间。

37.作为一种优选方式,所述载台23的底部固定有4个条板232,4个条板232 呈“十”形分布,所述条板232的顶面开设有滑槽233,所述滑槽233内设有滑块且二者滑动连接,所述滑块上固定有竖直设置的限位挡杆234,所述载台23 上开设有4个槽孔235,所述槽孔235与所述滑槽233一一对齐,所述限位挡杆 234穿过所述槽孔235且二者滑动配合。在4个限位挡杆234的配合作用下,可以对所述载台23上的线路板进行定位。

38.为使得所述支撑板230稳定平移,本实施例中,所述机架1上固定有辅助滑杆25,所述辅助滑杆25沿所述输送带22的长度方向延伸,所述支撑板230 的底部固定有滑杆套250,所述滑杆套250套设于所述辅助滑杆25上且二者滑动配合。

39.作为一种优选方式,所述前带轮20、所述后带轮21和所述输送带22的数量均为两个,两个输送带22相互平行,两个后带轮21之间通过联动轴连接。

40.以上所述只是本实用新型较佳的实施例,并不用于限制本实用新型,凡在本实用新型的技术范围内所做的修改、等同替换或者改进等,均应包含在本实用新型所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1