电磁加热装置及器具的制作方法

1.本申请实施例涉及家电技术领域,尤其涉及一种电磁加热装置及器具。

背景技术:

2.电磁加热器具是一种常见的用于加热的家用电器,电磁加热器具在工作时,利用高频交流电通过线圈盘以使放置在电磁加热器具上的金属锅具底部产生涡流,从而对锅具进行加热。

3.日常使用电磁加热器具时,用户通常将电磁加热器具放置在固定的台面上。当台面为金属材质时,电磁加热器具工作时,线圈盘底部的漏磁会对金属材质的台面进行加热,导致台面温度升高,可能造成人员烫伤或火灾等安全事故。

4.目前,许多电磁加热器具会在说明书中明确不可在金属台面上使用,然而大多用户通常不会仔细阅读说明书,因此,亟需提供一种更为有效的方案来避免线圈盘对金属台面进行加热。

技术实现要素:

5.本申请实施例提供一种电磁加热装置及器具,避免了线圈盘对金属台面进行加热,提高了安全性。

6.第一方面,本申请提供一种电磁加热装置,包括:线圈盘、pcb板和电极;

7.所述电极设置在所述线圈盘的下方;

8.所述电极的一端与所述pcb板上的控制芯片连接,所述电极的另一端悬空;

9.所述控制芯片用于在所述电极的电容量大于预设阈值时,控制所述电磁加热装置停止加热,和/或,控制所述电磁加热装置输出提示信息,所述提示信息用于提示用户将所述电磁加热装置放置在非金属台面上。

10.所述电磁加热装置通过在线圈盘下方设置电极,由于电极的电容值在电磁加热装置被正确使用(放置在非金属台面)时是不变的,因此可以通过电极的电容值的变化来判断电磁加热装置是否对金属台面加热时,在确定电磁加热装置在对金属台面加热后,通过及时控制电磁加热装置停止加热,可以避免金属台面的温度继续升高,提高了安全性;通过输出提示信息来提示用户如何正确使用,除了能够使用户当下及时将电磁加热装置放置在非金属台面上,也可避免用户以后再次错误使用,提高了安全性。

11.在一种可能的实现方式中,所述电极的部分或全部与所述线圈盘在所述pcb板上的投影区域重叠。

12.所述电磁加热装置通过将电极设置在线圈盘在pcb板上的投影区域,一方面可以使得线圈盘对金属台面加热时改变电极的电容值,实现对金属台面的检测,另一方面可以实现电路结构的紧凑设置,节约空间。

13.在一种可能的实现方式中,所述电极设置在所述pcb板的下方。

14.在一种可能的实现方式中,所述电极设置在所述pcb板和所述线圈盘之间。

15.所述电磁加热装置将电极设置在pcb板的下方或者pcb板和线圈盘之间,均可以使得线圈盘对金属台面加热时改变电极的电容值,从而实现对金属台面的检测。此外,由于金属台面是处于电磁加热装置的下方,因此,将电极设置在pcb板的下方时,金属台面对电极的电容值的影响更为明显,使得检测结果更为准确。

16.在一种可能的实现方式中,所述电极与所述pcb板贴合。从而使得电磁加热装置的结构简单紧凑。

17.在一种可能的实现方式中,所述电极为所述pcb板上的覆铜走线。该实现方式中电极结构简答,易于实现。

18.在一种可能的实现方式中,所述覆铜走线为非闭环螺旋形。

19.在一种可能的实现方式中,所述电极为金属线绕制成的弹簧状电极。

20.在一种可能的实现方式中,所述pcb板上的所述电极周围具有环形参考地。

21.所述电磁加热装置通过在电极周围设置环形参考地,可以滤除环境中的电磁干扰,或者线圈盘加热时产生的干扰,提高电容值检测的准确度。

22.第二方面,本申请提供一种电磁加热器具,包括如第一方面中所述的电磁加热装置。

23.本申请提供一种电磁加热装置及器具,该电磁加热装置包括线圈盘、pcb板和电极;电极设置在线圈盘的下方;电极的一端与pcb板上的控制芯片连接,电极的另一端悬空;控制芯片用于在电极的电容量大于预设阈值时,控制电磁加热装置停止加热。该电磁加热装置通过在线圈盘下方设置电极,由于电极的电容值在电磁加热装置被放置在非金属台面使用时是不变的,因此可以通过电极的电容值的变化来判断电磁加热装置是否被放置在金属台面使用时。在确定电磁加热装置在对金属台面加热后,通过及时控制电磁加热装置停止加热,可以避免金属台面的温度继续升高,提高了安全性。在确定电磁加热装置在对金属台面加热后,通过输出提示信息来提示用户如何正确使用,除了能够使用户当下及时将电磁加热装置放置在非金属台面上,也可避免用户以后再次错误使用,提高了安全性。

附图说明

24.为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

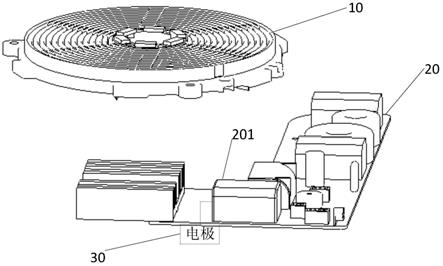

25.图1为现有技术中的一种电磁加热器具的爆炸图;

26.图2为本申请实施例提供的一种电磁加热装置的爆炸图;

27.图3为本申请实施例提供的一种电磁加热装置的结构示意图;

28.图4为本申请实施例提供的一种电磁加热装置的结构示意图;

29.图5为本申请实施例提供的一种电极结构示意图;

30.图6为本申请实施例提供的一种电极结构示意图;

31.图7为本申请实施例提供的一种电极结构示意图。

32.附图标记说明:

33.10

‑

线圈盘;

34.20

‑

pcb板;

35.201

‑

控制芯片;

36.30

‑

电极;

37.301

‑

投影区域;

38.302

‑

环形参考地;

39.40

‑

底座;

40.50

‑

风机组件;

41.60

‑

传感器组件;

42.70

‑

电源线;

43.80

‑

显示板;

44.90

‑

上盖;

45.100

‑

瓷板。

具体实施方式

46.为使本申请实施例的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

47.在本申请的描述中,需要解释的是,指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

48.电磁加热器具,例如电磁炉、电磁灶、电磁加热锅等,主要是运用高频电磁感应原理进行加热。当该电磁加热器具工作时,利用高频交流电通过线圈盘以使放置在该电磁加热器具的锅具底部产生涡流,从而对电磁加热器具上设置的锅具进行加热。

49.示例的,图1为现有技术中的一种电磁加热器具的爆炸图,如图1所示,电磁加热器具中可以包括线圈盘10、印制电路板(printed circuit board,简称pcb板)20、底座40、风机组件50、传感器组件60、电源线70、显示板80、上盖90和瓷板100等组成。

50.电磁加热器具工作时,利用高频交流电通过线圈盘10产生磁场,使放置在电磁加热器具上的金属锅具底部产生涡流,从而对锅具加热。此外,若电磁加热器具放置在金属材质的台面上,线圈盘10产生的磁场还能使金属台面产生涡流,即金属台面同样会被加热。

51.许多生产商在电磁加热器具的说明书中提示不可在金属台面上使用,但由于用户阅读说明书的几率很小,导致事件仍不断发生,因此,必须对电磁加热器具自身进行改进来避免对金属台面进行加热。

52.由于线圈盘10产生的磁场范围是有限的,因此考虑可以通过增加底座40的脚垫的高度,来加大线圈盘10离台面的距离,从而减小线圈盘10漏磁对金属台面的影响。

53.然而,当前电磁加热器具的外观造型都在向着薄小精致化的方向发展,电磁加热器具的整机高度从之前的70mm左右,发展到现在以40mm左右为主流,高度空间不断压缩。在这种情况下,通过增加底座40的脚垫的高度来加大线圈盘10离台面的距离的方案显然不符合实际的应用情况。

54.为此,本申请考虑在不改变电磁加热器具外观结构的情况下,从电磁加热器具的电路角度进行改进,通过在线圈盘的下方设置电极,金属台面所产生的涡流会对电极的电容产生影响,使得电极的电容值发生变化,因此通过设置电极来对线圈盘是否对金属台面加热的情况进行检测,从而能够及时控制电磁加热器具停止加热,避免造成安全事故,提高了电磁加热器具的安全性。

55.以下结合具体实施例对本申请提供的电磁加热装置及器具进行详细说明。可以理解的是,下面这几个具体实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例中不再赘述。

56.图2为本申请实施例提供的一种电磁加热装置的爆炸图。如图2中所示,电磁加热装置包括:线圈盘10、pcb板20和电极30。

57.电极30设置在线圈盘10的下方;

58.电极30的一端与pcb板20上的控制芯片201连接,电极30的另一端悬空;

59.控制芯片201用于在电极30的电容量大于预设阈值时,控制电磁加热装置停止加热,和/或,控制电磁加热装置输出提示信息,提示信息用于提示用户将电磁加热装置放置在非金属台面上。

60.需要说明的是,除了图2中所示意的结构外,电磁加热装置中还可以包括其他必要结构,例如,图2中未示意的其他部分的结构可以与图1中所示的现有技术中的对应结构相同。

61.本实施例中电极30设在线圈盘10的下方,从而能够对在线圈盘10下方的金属台面是否被加热进行检测,本申请实施例中对电极30的具体位置不作限定,图2中仅以电极30在pcb板20的下方进行示例。电极30也可以称为电容极或电容的一极等。

62.电极30的一端与控制芯片201连接,电极30的另一端悬空,从而电极30与控制芯片201的接地点之间存在着感应电容。

63.将电磁加热装置放置在非金属台面上进行使用时,电极30的电容值是固定不变或者仅具有微小变化的,且该电容值较小。

64.将电磁加热装置放置在金属台面上使用时,线圈盘10产生的磁场使金属台面产生涡流,从而使金属台面与电极30之间同样存在感应电容,即,金属台面被加热时,电极30的感应电容会产生叠加,电极30的电容量变大。

65.这样,控制芯片201即可根据检测到的电极30的电容量来确定电磁加热装置是否在对金属台面加热。当电极30的电容量大于预设阈值时,即可确定电磁加热装置对金属台面加热。预设阈值的大小可以根据电极30的具体情况选择设置,例如可以预先通过测试获得。

66.控制芯片201确定电磁加热装置正在对金属台面进行加热后,可以控制电磁加热装置停止加热,从而可以及时避免金属台面的温度继续升高。

67.或者,控制芯片201也可以控制电磁加热装置输出提示信息,提示信息用于提示用户将电磁加热装置放置在非金属台面上。

68.示例的,电磁加热装置中还可以包括一个语音单元,控制芯片201可以控制语音单元输出提示语音,例如提示语音可以为“为保证使用安全,请将电磁加热装置放置在非金属台面上使用”。示例的,电磁加热装置中还可以包括一个显示单元,控制芯片201可以控制显

示单元显示文字信息,以提示用户将电磁加热装置放置在非金属台面上。

69.或者,控制芯片201还可以既控制电磁加热装置停止加热,又控制电磁加热装置输出提示信息,这样,不仅可以避免金属台面的温度继续升高,又能及时提示用户如何正确使用电磁加热装置。

70.本实施例提供的电磁加热装置包括线圈盘10、pcb板20和电极30;电极30设置在线圈盘10的下方;电极30的一端与pcb板20上的控制芯片201连接,电极30的另一端悬空;控制芯片201用于在电极30的电容量大于预设阈值时,控制电磁加热装置停止加热。该电磁加热装置通过在线圈盘下方设置电极,由于电极的电容值在电磁加热装置被正确使用(放置在非金属台面)时是不变的,因此可以通过电极的电容值的变化来判断电磁加热装置是否对金属台面加热时。在确定电磁加热装置在对金属台面加热后,通过及时控制电磁加热装置停止加热,可以避免金属台面的温度继续升高,提高了安全性。在确定电磁加热装置在对金属台面加热后,通过输出提示信息来提示用户如何正确使用,除了能够使用户当下及时将电磁加热装置放置在非金属台面上,也可避免用户以后再次错误使用,提高了安全性。

71.以下再结合具体示例对本申请提供的电磁加热装置中的电极30的设置方式进行说明。

72.在对电极30的位置进行说明之前,首先对电磁加热装置的结构布局做进一步说明。电磁加热装置中,线圈盘10和pcb板20的布局可以根据整机结构的需要进行调整。

73.示例的,以电磁炉为例,整机高度在70mm左右时,垂直方向上,空间富裕,线圈盘10和pcb板20可以为层叠式布置,通常pcb板20在线圈盘10的下方。

74.整机高度在40mm左右时,垂直方向上,空间紧凑,线圈盘10和pcb板20可以为平铺式布置。此外,由于整机的空间有限,这种平铺式布置的结构中线圈盘10和pcb板20可以有部分层叠,例如pcb板20上的部分元件的高度较高,部分元件的高度较低,则线圈盘10可以与pcb板20上元件高度较低的区域层叠。

75.基于线圈盘10和pcb板20之间的上述结构,以及电极30需要与pcb板20上的控制芯片201连接,因此,本申请实施例中,电极30的部分或全部可以与线圈盘10在pcb板20上的投影区域重叠。示例的,将电极30设置在pcb板20上,并且,将电极30设置在pcb板20上电极30的投影区域或投影区域附近。

76.以线圈盘10和pcb板20为部分层叠式布置为例,如图3所示,投影区域301为线圈盘10在pcb板20上的投影区域,电极30的全部均在投影区域301中。又或者,如图4所示,电极30的部分在投影区域301中。

77.通过将电极30设置在线圈盘10在pcb板20上的投影区域,一方面可以使得线圈盘10对金属台面加热时改变电极30的电容值,实现对金属台面的检测,另一方面可以实现电路结构的紧凑设置,节约空间。

78.更进一步地,在上述实施例的基础上,电极30可以设置在pcb板20的下方,即电极30可以设置在pcb板20与电磁加热装置的底座之间,或者,电极30也可以设置在pcb板20和线圈盘10之间。

79.示例的,电极30设置在pcb板20与电磁加热装置的底座之间时,可以将电极30设置在pcb板的下表面或背面;电极30设置在pcb板20和线圈盘10之间时,可以将电极30设置在pcb板的上表面或正面。

80.本实施例中,将电极30设置在pcb板20的下方或者pcb板20和线圈盘10之间,均可以使得线圈盘10对金属台面加热时改变电极30的电容值。此外,由于金属台面是处于电磁加热装置的下方,因此,将电极30设置在pcb板20的下方时,金属台面对电极30的电容值的影响更为明显,使得检测结果更为准确。

81.在实际应用中,可以根据电磁加热装置实际的结构或者pcb板20的布局来选择设置电极30。

82.在上述实施例的基础上,在设置电极30时,可以设置电极30和pcb板20贴合,从而使得电磁加热装置的结构简单紧凑。通过示意图对在pcb板上设置的电极30进行说明。

83.示例的,如图5所示,电极30为pcb板20上的覆铜走线。该覆铜走线覆盖一定面积,并且不构成闭环。如图5中所示,该覆铜走线为非闭环螺旋形。可选的,该电极30可以为pcb板20的下表面上的覆铜走线。

84.图5中覆铜走线的a端即前述的电极30与控制芯片201所连接的一端。当电磁加热装置被放置在金属台面上进行加热时,该覆铜走线所构成的电极30的电容量会增大。控制芯片根据检测到的电容量的变化即可确定电磁加热装置被放置在了金属台面上,从而可以控制停止加热和/或控制输出提示信息。采用覆铜走线构成电极30,结构简答,易于实现。

85.示例的,如图6所示,电极30为金属线绕制成的弹簧状电极。该弹簧状电极一端固定在pcb板20上,并且这一段即前述的电极30与控制芯片所连接的一端。

86.需要说明的是,图5和图6中所示意的仅为电极30的示例形状,本申请实施例对于电极30的具体形状不作限定。

87.进一步的,在pcb板上设置电极30时,电极30周围可以具有环形参考地302。示例的,如图7所示,pcb板20上的覆铜走线构成电极30,在覆铜走线周围是通过网格覆铜形成的环形参考地302。通过在电极30周围设置环形参考地302,可以滤除环境中的电磁干扰,或者线圈盘10加热时产生的干扰,提高检测的准确度。

88.本申请实施例还提供一种电磁加热器具,该电磁加热器具包括上述任一实施例中的电磁加热装置。

89.本实施提供过的电磁加热器具的实现原理和技术效果与上述电磁加热装置类似,此处不再赘述。

90.在本申请所提供的几个实施例中,应该理解到,所揭露的设备和方法,可以通过其它的方式实现。例如,以上所描述的设备实施例仅仅是示意性的,例如,模块的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个模块可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些接口,装置或模块的间接耦合或通信连接,可以是电性,机械或其它的形式。

91.作为分离部件说明的模块可以是或者也可以不是物理上分开的,作为模块显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方案的目的。

92.另外,在本申请各个实施例中的各功能模块可以集成在一个处理单元中,也可以是各个模块单独物理存在,也可以两个或两个以上模块集成在一个单元中。上述模块成的单元既可以采用硬件的形式实现,也可以采用硬件加软件功能单元的形式实现。

93.本领域普通技术人员可以理解:实现上述各实施例的全部或部分步骤可以通过程序指令相关的硬件来完成。前述的程序可以存储于一计算机可读取存储介质中。该程序在执行时,执行包括上述各方法实施例的步骤;而前述的存储介质包括:rom、ram、磁碟或者光盘等各种可以存储程序代码的介质。

94.最后应说明的是:以上各实施例仅用以说明本申请实施例的技术方案,而非对其限制;尽管参照前述各实施例对本申请实施例进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本申请实施例方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1