粘合电路图案化工艺的制作方法

1.本发明涉及柔性电子器件和电路。

背景技术:

2.柔性电子器件,例如印刷的、可拉伸的电子器件、电子纺织品等,经受或遭受弯曲、扭曲、拉伸、滚动、推动等。形成这些柔性电子器件的印刷电路迹线(printed circuit traces)、传感器、表面安装器件(surface mounted device)的粘合结合接头等可能由于机械应变而弱化,并且导致开路。传统的封装工艺通常用于保护表面安装器件的粘合结合接头,而采用聚对苯二甲酸乙二醇酯(pet)、聚酰亚胺(pi)和聚碳酸酯(pc)膜的层压工艺通常用于保护电路迹线。因此,需要多种不同的技术来减轻由机械应变引起的器件故障。

3.也有其它技术例如电路刺绣(circuit embroidery)、植绒(flocking)和直接导电油墨丝网印刷已被使用。然而,每个技术都有缺点。电路刺绣具有高原材料成本(导电纱线)、有限的供应商链、高资本支出、不适合高密度电路和小型化产品、不适合表面安装器件装配、使用非标准电子装配工艺、具有需要额外防水工艺的有限可清洗周期、以及在表面安装器件包上具有低互连可靠性。植绒也具有高原材料成本(亚纳米金属颗粒材料)、有限的供应商链、高资本支出、不适合高密度电路和小型化产品、使用用于将纳米颗粒分散到衬底上的健康危险工艺、非标准电子装配工艺、具有需要额外防水工艺的有限的可清洗周期、以及在表面安装器件封装上具有低的互连可靠性。直接导电油墨丝网印刷具有印刷电路图案的印刷可重复性和一致性、不适合高密度电路和小型化产品、具有需要额外防水工艺的有限可清洗周期、并且在表面安装器件包上具有低互连可靠性。

技术实现要素:

4.本发明公开了用于粘合电路图案化的方法和材料的实施方式,其在单个工艺过程中,加强和保护表面安装器件的印刷电路迹线和粘合结合接头以及附着到可拉伸或柔性电子器件的附件。本发明公开了用于粘合电路图案化的方法和材料,其在单个工艺中加强和保护位于柔性或可拉伸电子器件内的表面安装器件的印刷电路迹线和粘合结合接头。

5.在一种实施方式中,用于粘合电路图案化的方法包括在热粘合膜上沉积电路图案。将一个或多个表面安装器件附接到固化的印刷电路以形成组装的印刷电路。组装的印刷电路可以放置在可拉伸的衬底上。在一个熔化或固化步骤中,熔化热粘合膜在组装的印刷电路和可拉伸衬底上以保护和增强组装的印刷电路图案的接头结合和电路图案,并且将组装的印刷电路附接到可拉伸的织物。在一种实施方式中,该方法还包括将其他热粘合膜放置在组装的印刷电路上,并且其中至少熔化热粘合膜包括熔化其他热粘合膜以包封组装的印刷电路的接头结合和电路图案。在一种实施方式中,所述热粘合膜和所述其他热粘合膜都是热塑性聚氨酯热熔膜。在一种实施方式中,所述方法还包括在沉积之前干燥所述热粘合膜和所述其他热粘合膜,以防止收缩并去除水分。在一种实施方式中,所述放置包括将组装的印刷电路的组装侧放置在可拉伸的衬底上。在一种实施方式中,所述附接包括将一

个或多个表面安装器件结合到固化的印刷电路。在一种实施方式中,该方法还包括固化印刷电路图案。本段中描述的实施方式可以与其他段中描述的实施方式组合或一起使用。

6.在一种实施方式中,用于粘合电路图案化的方法包括在热膜上沉积电路图案,将一个或多个表面安装器件附接到固化的印刷电路以形成组装的印刷电路,以及熔化热粘合膜在组装的印刷电路和热膜上以保护和增强组装电路图案的接头结合和电路图案。在一种实施方式中,所述热膜是热塑性聚氨酯(tpu)或聚合物膜中的一种。在一种实施方式中,所述热粘合膜是热塑性聚氨酯热熔膜。在一种实施方式中,所述方法还包括在沉积之前干燥所述热膜和所述热粘合膜以防止收缩并去除水分。在一种实施方式中,附接包括将一个或多个表面安装器件结合到固化的印刷电路。在一种实施方式中,该方法还包括固化印刷电路图案。本段中描述的实施方式可以与其他段中描述的实施方式组合或一起使用。

7.在一种实施方式中,用于粘合电路图案化的方法包括:在热膜上沉积电路图案,将一个或多个表面安装器件附接到固化的印刷电路以形成组装的印刷电路,将热粘合膜放置在组装的印刷电路的非组装侧上;将应变仪放置在热粘合膜的另一侧,以及至少熔化热粘合膜以将热膜的非组装侧附接到应变仪。在一种实施方式中,所述热粘合膜是热塑性聚氨酯热熔膜。在一种实施方式中,所述热膜是热塑性聚氨酯(tpu)或聚合物膜中的一种。在一种实施方式中,该方法还包括在沉积之前干燥热粘合膜和热膜以防止收缩并去除水分。在一种实施方式中,附接包括将一个或多个表面安装器件结合到固化的印刷电路。在一种实施方式中,该方法还包括固化印刷电路图案。在一种实施方式中,该方法还包括将另一热粘合膜放置在组装的印刷电路上,并且其中所述至少熔化热粘合膜包括熔化其他热粘合膜以包封组装的印刷电路的接头结合和电路图案。本段中描述的实施方式可以与其他段中描述的实施方式组合或一起使用。

附图说明

8.当结合附图阅读时,从以下详细描述中可以最好地理解本发明,并且本发明被并入本说明书中并因此构成本说明书的一部分。要强调的是,根据惯例,附图的各种特征不是按比例绘制的。相反,为了清楚起见,各种特征的尺寸被任意地扩大或缩小。

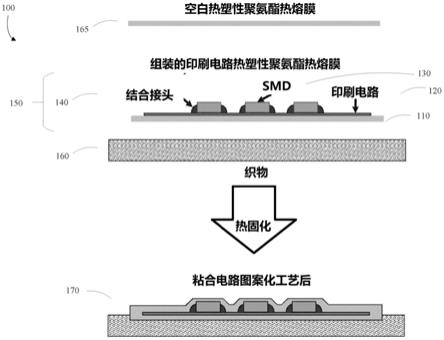

9.图1是根据某些实施方式的用于粘合电路图案化的工艺的流程图。

10.图2是根据某些实施方式的用于粘合电路图案化的工艺的流程图。

11.图3a

‑

b是根据某些实施方式应用用于粘合电路图案化的工艺之后的柔性电子器件的示例照片。

12.图4a

‑

b是根据某些实施方式应用用于粘合电路图案化的工艺之后的柔性电子器件的示例照片。

13.图5是根据某些实施方式的用于粘合电路图案化的工艺的流程图。

14.图6a

‑

c是根据某些实施方式应用用于粘合电路图案化的工艺之后的柔性电子器件的示例照片。

15.图7是根据某些实施方式的用于粘合电路图案化的工艺的流程图。

16.图8a

‑

b是根据某些实施方式应用用于粘合电路图案化的工艺之后的柔性电子器件的示例照片。

17.图9是根据某些实施方式的用于粘合电路图案化的工艺的流程图。

18.图10是根据某些实施方式的用于粘合电路图案化的另一工艺的流程图。

19.图11是根据某些实施方式的用于粘合电路图案化的另一工艺的流程图。

20.图12是根据某些实施方式的利用应变仪进行粘合电路图案化的工艺的流程图。

具体实施方式

21.本发明提供的附图和描述可以被简化以示出所描述的实施例的与清楚理解本发明公开的工艺、机器、产品和/或物质组成相关的方面,同时为了清楚起见,消除了可以在典型的类似设备、系统、组成和方法中发现的其他方面。因此,本领域技术人员可以认识到,其它元件和/或步骤对于实现本发明所述的装置、系统、组成和方法可能是满足需要的或必需的。然而,因为这些元件和步骤在本领域中是公知的,并且因为它们并不有助于更好地理解所公开的实施例,所以在此可能不提供对这些元件和步骤的讨论。然而,本发明被认为固有地包括相关领域的普通技术人员根据本发明(discussion herein)的讨论将知道的对所描述的方面的所有这样的元件、变化和修改。

22.在全文中提供实施例,使得本发明充分彻底并且将所公开的实施例的范围完全传达给本领域技术人员。许多具体细节被阐述,例如具体方面、设备和方法的示例,以提供对本发明的实施例的透彻理解。然而,对于本领域技术人员来说显而易见的是,不需要采用某些具体公开的细节,并且可以以不同的形式来实施例。因此,所阐述的示例性实施例不应被解释为限制本发明的范围。

23.本发明所用的术语仅是为了描述特定实施例的目的,而不是旨在进行限制。例如,如本发明所用,单数形式“一”、“一个”和“该”也可旨在包括复数形式,除非上下文另外清楚地指明。术语“包括”、“包含”、“含有”和“具有”是包含性的,因此指定了所述特征、步骤、操作、元件和/或组件的存在,但不排除一个或多个其它特征、步骤、操作、元件、组件和/或其组合的存在或添加。

24.因此,本发明所述的步骤、工艺和操作不应被解释为必须要求它们以所讨论或示出的特定顺序的相应执行,除非具体地被标识为优选或所需的执行顺序。还应理解,可采用额外或替代步骤来代替所揭示方面或与所揭示方面结合。

25.此外,尽管术语第一、第二、第三等可以在这里用于描述各种元件、步骤或方面,但是这些元件、步骤或方面不应当受这些术语限制。这些术语仅用于将一个元件或方面与另一个元件或方面区分开。因此,除非上下文清楚地指出,否则诸如“第一”、“第二”和其它数字术语的术语在本发明中使用时不暗示顺序或次序。因此,在不脱离本发明的教导的情况下,下面讨论的第一元件、步骤、部件、区域、层或部分可以被称为第二元件、步骤、部件、区域、层或部分。

26.本发明所述的非限制性实施例是关于用于粘合电路图案化的方法。在权利要求的主旨和范围内,可以针对各种应用和用途修改用于粘合电路图案化的方法。在此描述的和/或在附图中示出的实施例和变型仅作为示例呈现,并且不限制范围和精神。这里的描述可以适用于用于粘合电路图案化的方法的所有实施例,包括例如但不限于柔性电子器件。

27.本发明描述了一种用于粘合电路图案化的方法。在一种实施方式中,用于粘合电路图案化的方法将印刷电路附接到柔性衬底上,例如使用单个热固化工艺使得具有更高的稳健性。该粘合电路图案化工艺加强了表面安装器件和印刷电路迹线的结合接头。粘合电

路图案化工艺保护结合接头和印刷电路迹线的表面。在一种实施方式中,粘合电路图案化工艺产生了不受环境影响的器件,例如,防水、防潮并且具有易于清洁的表面的器件。

28.图1是根据某些实施方式的用于粘合电路图案化的工艺100的流程图。方法100可包括制备空白热塑性聚氨酯热熔膜110和165。尽管本发明(described herein)描述了热塑性聚氨酯热熔膜,但是实施方式可以使用热粘合膜等,在热粘合膜上可以通过印刷、丝网印刷等获得电路图案,并且之后经历固化过程。在一种实施方式中,固化工艺是热固化工艺。在示例性实施方式中,空白热塑性聚氨酯热熔膜110和165可以进行干燥以防止收缩并去除水分。例如,可以在70

°‑

80℃的温度下将空白热塑性聚氨酯热熔膜110和165干燥2

‑

4小时。

29.干燥后,可以在空白的热塑性聚氨酯热熔膜110上印刷电路迹线或电路图案(统称为电路图案)。这被示为印刷电路120。尽管本发明描述了印刷,但是在不脱离本发明的描述和权利要求的范围的情况下,可以使用其他技术将印刷电路120部署在空白热塑性聚氨酯热熔膜110上。热塑性聚氨酯热熔膜110上的印刷电路120被共同热固化。在一种实施方式中,热塑性聚氨酯热熔膜110和165的软化点为约80

°‑

120℃,熔点为约150℃(加热45分钟)。温度和时间是示例性的,并且可以根据所使用的热粘合膜的类型而变化。

30.在固化之后,表面安装器件130可以被结合或以其它方式附接到印刷电路120,如结合接头140所示,以形成组装的印刷电路热塑性聚氨酯热熔膜150。在一种实施方式中,在将表面安装器件130放置在印刷电路120上之后进行热固化工艺。然后,可以将组装的印刷电路热塑性聚氨酯热熔膜150放置在可拉伸的和/或柔性的衬底上,例如织物160。然后,可以将空白热塑性聚氨酯热熔膜165放置在组装的印刷电路热塑性聚氨酯热熔膜150之上,以加强表面安装器件130的结合接头140并保护印刷电路120。也就是说,表面安装器件130和印刷电路120的结合接头140夹在两个热塑性聚氨酯热熔膜110和165之间。该集合实体被热固化以形成粘合电路图案化器件170。

31.图2是根据某些实施方式用于粘合电路图案化的工艺200的流程图。工艺200可包括制备空白热塑性聚氨酯热熔膜210。尽管本发明描述了热塑性聚氨酯热熔膜,但是实施方式可以使用其上可以印刷、丝网印刷等电路图案的热粘合膜等,并且之后经历固化过程。在一个实施方式中,固化工艺是热固化工艺。在示例性实施方式中,空白热塑性聚氨酯热熔膜210可以进行干燥以防止收缩并去除水分。例如,可以在70

°‑

80℃的温度下将空白热塑性聚氨酯热熔膜210干燥2

‑

4小时。

32.干燥后,可以在空白的热塑性聚氨酯热熔膜210上印刷电路迹线或电路图案(统称为电路图案)。这被示为印刷电路220。尽管本发明描述了印刷,但是在不脱离本发明的描述和权利要求的范围的情况下,可以使用其他技术来将印刷电路220部署在空白的热塑性聚氨酯热熔膜210上。热塑性聚氨酯热熔膜210上的印刷电路220被共同热固化。在一个实施方式中,热塑性聚氨酯热熔膜210的软化点为约80

°‑

120℃,熔点为约150℃(加热45分钟)。温度和时间是示例性的,并且可以根据所使用的热粘合膜的类型而变化。

33.在固化之后,表面安装器件230可以被结合或以其他方式附接到印刷电路220,如结合接头240所示,以形成组装的印刷电路热塑性聚氨酯热熔膜250。在一种实施方式中,在将表面安装器件230放置在印刷电路220上之后进行热固化工艺。然后,将组装的印刷电路热塑性聚氨酯热熔膜250放置在可拉伸的和/或柔性的衬底上,例如织物260,其中,组装的印刷电路热塑性聚氨酯热熔膜250的组装侧对着织物260。该集合实体被热固化以形成粘合

电路图案化器件270。在该实施方式中,通过将组装的印刷电路热塑性聚氨酯热熔膜250的组装侧放置在织物260上然后热固化,热塑性聚氨酯热熔膜210能够加强表面安装器件230的结合接头240并保护印刷电路220。也就是说,表面安装器件230和印刷电路220的结合接头240被热塑性聚氨酯热熔膜210吞没。

34.图3a

‑

b是根据某些实施方式应用用于粘合电路图案化的工艺之后的可拉伸电子装置300的示例性照片。可拉伸电子器件300包括可拉伸和/或柔性的衬底,例如依次包括一个或多个粘合电路图案化器件310的织物305。例如,在可应用的情况下,粘合电路图案化器件310包括结合到印刷电路320的表面安装器件315,其夹在热塑性粘合膜325之间或者被热塑性粘合膜325吞没。

35.图4a

‑

b是根据某些实施方式应用用于粘合电路图案化的工艺之后的柔性电子器件400的示例性照片。可拉伸或柔性电子器件400包括可拉伸或柔性的衬底,例如依次包括一个或多个粘性电路图案化器件410的织物405。例如,在可应用的情况下,粘合电路图案化器件410包括夹在热塑性粘合膜420之间或被热塑性粘合膜420吞没的印刷电路415。

36.图5是根据某些实施方式的用于粘合电路图案化的工艺500的流程图。工艺500可包括制备空白热塑性聚氨酯热熔膜510。尽管本发明描述了热塑性聚氨酯热熔膜,但是实施方式可以使用热粘合膜、聚合物膜、聚对苯二甲酸乙二醇酯(pet)、聚碳酸酯(pc)等。在示例性实施方式中,空白热塑性聚氨酯热熔膜510可以进行干燥以防止收缩并去除水分。例如,可将空白热塑性聚胺基甲酸酯热熔膜510于70

°‑

80℃的温度下干燥2

‑

4小时。在一种实施方式中,热塑性聚氨酯热熔膜510的软化点为约80

°‑

120℃,熔点为约150℃(加热45分钟)。温度和时间是示例性的,并且可以根据所使用的热粘合膜的类型而变化。

37.电路迹线(circuit trace)或电路图案(统称为电路图案)可以印刷在空白热塑性聚氨酯(tpu)、任何聚合物膜和/或热膜515上。这被示为印刷电路520。在一种实施方式中,空白tpu、聚合物膜或热膜515可以在被印刷之前进行干燥以防止收缩并去除湿气。尽管本发明描述了印刷,但是在不脱离本发明的描述和权利要求的范围的情况下,可以使用其他技术来将印刷电路520部署在空白热塑性聚氨酯或任何聚合物膜515上。热塑性聚氨酯或任何聚合物膜515上的印刷电路520被共同热固化。

38.在固化之后,表面安装器件530可以被结合或以其他方式附接到印刷电路520,如结合接头540所示,以形成组装的印刷电路热塑性聚氨酯或任何聚合物膜550。在一种实施方式中,在将表面安装器件530放置在印刷电路520上之后进行热固化工艺。然后,可以将空白的热塑性聚氨酯热熔膜510放置在组装的印刷电路热塑性聚氨酯或任何聚合物膜550之上,以加强表面安装器件530的结合接头540并保护印刷电路520。也就是说,表面安装器件530和印刷电路520的结合接头540被热塑性聚氨酯热熔膜510吞没。该集体实体被热固化以形成n个粘合电路图案化器件570。

39.图6a

‑

c是根据某些实施方式应用用于粘合电路图案化的工艺之后的粘合电路图案化器件600的示例性照片。例如,粘合电路图案化器件600包括结合到印刷电路610的表面安装器件605,其夹在热塑性粘合膜615之间或被热塑性粘合膜615吞没。在一种实施方式中,印刷电路610是印刷在tpu或任何聚合物膜620上的电路图案。

40.应变仪是将力、压力、张力、重力和其它类似特性转换成电阻变化的传感器。将应变仪附接到电子电路装置上是有问题的。例如,将

±

20%高伸长率应变仪附接到柔性电子

衬底上是有问题的,因为所使用的大多数材料具有非反应性表面或为非粘性的。氰基丙烯酸酯粘合剂(cyanoacrylate adhesive)可以克服附接问题,但最大伸长率仅为10%。如果使用3145rtv硅酮粘合剂(3145rtv silicone adhesive),则可以获得更好或更高的伸长率,但是粘合性太弱。在几次拉伸之后,应变仪脱落。

41.高伸长率应变仪可以使用粘合电路图案化牢固地结合到非反应性表面。在一种实施方式中,可以在高于熔点的温度下激活结合工艺,并且通过增加一些限定量的压力,可以将应变仪结合到衬底。

42.图7是根据某些实施方式的用于具有应变仪的粘合电路图案化的工艺700的流程图。工艺700可包括制备空白热塑性聚氨酯热熔膜760。尽管本发明(described herein)描述了热塑性聚氨酯热熔膜,但是实施方式可以使用热粘合膜等。在示例性实施方式中,空白热塑性聚氨酯热熔膜760可以进行干燥以防止收缩并去除水分。例如,在一种实施方式中,可以将空白热塑性聚氨酯热熔膜760在70

°‑

80℃的温度下干燥2

‑

4小时,热塑性聚氨酯热熔膜760的软化点为约80

°‑

120℃,熔点为约150℃(加热45分钟)。温度和时间是示例性的,并且可以根据所使用的热粘合膜的类型而变化。

43.干燥后,可以将电路迹线或电路图案(统称为电路图案)印刷在空白tpu、聚合物膜或热膜710上。这被示为印刷电路720。在一种实施方式中,空白tpu、聚合物膜或热膜710可以在被印刷之前进行干燥以防止收缩并去除水分。尽管在此描述了印刷,但是在不脱离本发明的描述和权利要求的范围的情况下,可以使用其他技术来将印刷电路720部署在空白tpu、聚合物膜或热膜710上。tpu、聚合物膜或热膜710上的印刷电路720共同热固化。

44.在固化之后,表面安装器件730可以被结合或以其他方式附接到印刷电路720,如结合接头740所示,以形成组装的印刷电路tpu、聚合物膜或热膜750。然后,空白的热塑性聚氨酯热熔膜760可以放置在组装的印刷tpu、聚合物膜或热膜750的底部(未组装侧)。然后,可以将应变仪770放置在空白的热塑性聚氨酯热熔膜760的另一侧上。可以在熔点以上的温度下启动结合工艺,并且通过增加限定量的压力,可以将应变仪770结合到组装的印刷tpu、聚合物膜或热膜750的未组装侧,以形成粘合电路图案化器件780。

45.图8a

‑

b是根据某些实施方式的具有应变仪805的粘合电路图案化器件800的示例照片。例如,粘合电路图案化器件800包括组装的印刷电路tpu、聚合物膜或热膜810(如图7中所描述的),其包括结合到印刷电路820的表面安装器件815,并且其具有结合到热塑性聚氨酯热熔膜825的未组装侧的应变仪805。

46.图9是根据某些实施方式的用于粘合电路图案化工艺的方法900的流程图。方法900包括:在热粘合膜上沉积910电路图案;固化920印刷电路图案;将表面安装器件附接930到固化的印刷电路;将组装的印刷电路放置940在可拉伸或柔性的衬底上;以及熔化950其他热粘合膜在组装的印刷电路和可拉伸的衬底上。

47.方法900包括在热粘合膜上印刷910电路图案。在一个实施方式中,所述热粘合膜是热塑性聚氨酯热熔膜。在一个实施方式中,热塑性聚氨酯热熔膜被干燥以防止收缩并去除水分。在一个实施方式中,沉积可以包括印刷、丝网印刷或类似技术,用于施加材料以在热粘合膜上形成电路图案。在一种实施方式中,材料可以是铜和其它类似材料。

48.方法900包括固化920印刷电路。在一个实施方式中,固化可以是热固化。

49.方法900包括将表面安装器件附接930到固化的印刷电路。在一种实施方式中,表

面安装器件被结合到固化的印刷电路。在一种实施方式中,在将表面安装器件放置到固化的印刷电路之后执行固化。在一种实施方式中,固化可以是热固化。

50.方法900包括将组装的印刷电路放置940在可拉伸的衬底上。在一种实施方式中,可拉伸的衬底是织物。

51.方法900包括熔化950其他热粘合膜在组装的印刷电路和可拉伸的衬底上。熔化950可以包括或为固化。在一种实施方式中,固化可以是热固化。熔化950导致加强和保护表面安装器件的附接或结合接头,并且保护电路图案或印刷电路,以及在单个熔化或固化步骤中将组装的印刷电路附接到可拉伸的衬底。在一种实施方式中,所述热粘合膜是热塑性聚氨酯热熔膜。在一种实施方式中,热塑性聚氨酯热熔膜被干燥以防止收缩并去除水分。

52.图10是根据某些实施方式的用于粘合电路图案化工艺的方法1000的流程图。方法1000包括:在热粘合膜上沉积1010电路图案;固化1020印刷电路;将表面安装器件附接1030到固化的印刷电路;将组装的印刷电路的组装侧放置1040在可拉伸的衬底上;以及在熔化或固化1050热粘合膜在组装的印刷电路和可拉伸衬底上。

53.方法1000包括在热粘合膜上印刷1010电路图案。在一种实施方式中,所述热粘合膜是热塑性聚氨酯热熔膜。在一种实施方式中,热塑性聚氨酯热熔膜被干燥以防止收缩并去除水分。在一种实施方式中,沉积可以包括印刷、丝网印刷或类似技术,用于施加材料以在热粘合膜上形成电路图案。在一种实施方式中,材料可以是铜和其它类似材料。

54.方法1000包括固化1020印刷电路。在一种实施方式中,固化可以是热固化。

55.方法1000包括将表面安装器件附接1030到固化的印刷电路。在一种实施方式中,表面安装器件被结合到固化的印刷电路。在一种实施方式中,在将表面安装器件放置到固化的印刷电路之后执行固化。在一种实施方式中,固化可以是热固化。

56.方法1000包括将组装的印刷电路的组装侧放置1040在可拉伸的衬底上。在一种实施方式中,组装侧包括表面安装器件。在一种实施方式中,可拉伸的基板是织物。

57.方法1000包括熔化1050组装的印刷电路和可拉伸衬底上的热粘合膜。熔化1050可以包括或为固化。在一种实施方式中,固化可以是热固化。熔化1050导致加强和保护表面安装器件的附接或结合接头,并且保护电路图案或印刷电路,并且在单个熔化或固化步骤中将组装的印刷电路附接到可拉伸的衬底。在一种实施方式中,所述热粘合膜是热塑性聚氨酯热熔膜。在一种实施方式中,热塑性聚氨酯热熔膜被干燥以防止收缩并去除水分。

58.图11是根据某些实施方式的用于粘合电路图案化工艺的方法1100的流程图。方法1100包括:在热膜上沉积1110电路图案;固化1120印刷电路;将表面安装器件附接1130到固化的印刷电路;以及熔化或固化1140热粘合膜在组装的印刷电路热膜上。

59.方法1100包括在热膜上印刷1110电路图案。在一种实施方式中,所述热膜是热塑性聚氨酯(tpu)、聚合物膜和/或热膜。在一个种实施方式中,热塑性聚氨酯(tpu)、任何聚合物膜和/或热膜被干燥以防止收缩并去除水分。在一种实施方式中,沉积可以包括印刷、丝网印刷或类似技术,用于施加材料以在热膜上形成电路图案。在一种实施方式中,材料可以是铜和其它类似材料。

60.方法1100包括固化1120印刷电路。在一种实施方式中,固化可以是热固化。

61.方法1100包括将表面安装器件附接1130到固化的印刷电路。在一种实施方式中,表面安装器件被结合到固化的印刷电路。在一种实施方式中,在将表面安装器件放置到固

化的印刷电路之后执行固化。在一种实施方式中,固化可以是热固化。

62.方法1100包括熔化1140热粘合膜在组装的印刷电路热膜上。熔化1140可以包括或为固化。在一种实施方式中,固化可以是热固化。熔化1140导致加固和保护表面安装器件的附接或结合接头,并保护电路图案或印刷电路。在一种实施方式中,所述热粘合膜是热塑性聚氨酯热熔膜。在一种实施方式中,热塑性聚氨酯热熔膜被干燥以防止收缩并去除水分。

63.图12是根据某些实施方式的用于粘合电路图案化工艺的方法1200的流程图。方法1200包括:在热膜上沉积1210电路图案;固化1220印刷电路;将表面安装器件附接1230到固化的印刷电路;将热粘合膜放置1240在组装的印刷电路热膜的非组装侧上;将应变仪放置1250在热粘合膜的另一侧上;以及熔化或固化1260热粘合膜,以将组装的印刷电路热膜的未组装侧附接到应变仪上。

64.方法1200包括在热膜上印刷1210电路图案。在一种实施方式中,所述热膜是热塑性聚氨酯(tpu)、聚合物膜和/或热膜。在一种实施方式中,热塑性聚氨酯(tpu)、任何聚合物膜和/或热膜被干燥以防止收缩并去除水分。在一种实施方式中,沉积可以包括印刷、丝网印刷或类似技术,用于施加材料以在热膜上形成电路图案。在一种实施方式中,材料可以是铜和其它类似材料。

65.方法1200包括固化1220印刷电路。在一种实施方式中,固化可以是热固化。

66.方法1200包括将表面安装器件附接1230到固化的印刷电路。在一种实施方式中,表面安装器件被结合到固化的印刷电路。在一种实施方式中,在将表面安装器件放置到固化的印刷电路之后执行固化。在一种实施方式中,固化可以是热固化。

67.方法1200包括将热粘合膜放置1240在组装的印刷电路热膜的非组装侧上。在一种实施方式中,非组装侧可以不包含表面安装器件。

68.方法1200包括将应变仪放置1250在热粘合膜的另一侧上。在一种实施方式中,应变仪是高伸长应变仪。

69.方法1200包括熔化1260热粘合膜,以将组装的印刷电路热膜的非组装侧附接到应变仪上。熔化1260可以包括或者为固化。在一种实施方式中,固化可以是热固化。熔化1260导致将应变仪附接到组装的印刷电路热膜的非组装侧,其中非组装侧包括非反应性表面。在一种实施方式中,所述热粘合膜是热塑性聚氨酯热熔膜。在一种实施方式中,热塑性聚氨酯热熔膜被干燥以防止收缩并去除水分。在一种实施方式中,可以在组装的印刷电路热膜的组装侧上熔化其他热粘合膜,以加强和保护表面安装器件的附接或结合接头,并且保护电路图案或印刷电路。

70.通常,用于粘合电路图案化的方法包括在热粘合膜上沉积电路图案。一个或多个表面安装器件被附接到固化的印刷电路以形成组装的印刷电路。将组装的印刷电路放置在可拉伸的衬底上。热粘合膜熔化在组装的印刷电路和可拉伸的衬底上,以保护和增强组装的电路图案的接头结合和电路图案,并且将组装的印刷电路附接到可拉伸的衬底。在一种实施方式中,将另一个热粘合膜放置在组装的印刷电路上,并且其中熔化包括熔化热粘合膜和其他热粘合膜以包封组装的印刷电路的接头结合和电路图案。在一种实施方式中,所述热粘合膜和所述其他热粘合膜是热塑性聚氨酯热熔膜。在一种实施方式中,在沉积之前,将所述热粘合膜和所述其他热粘合膜干燥,以防止收缩和去除水分。在一种实施方式中,所述放置包括将组装的印刷电路的组装侧放置在可拉伸的衬底上。在一种实施方式中,附接

包括将一个或多个表面安装器件结合到固化的印刷电路。在一种实施方式中,该方法包括固化印刷电路图案。

71.通常,用于粘合电路图案化的方法包括在热膜上沉积电路图案。一个或多个表面安装器件被附接到固化的印刷电路以形成组装的印刷电路。将热粘合膜熔化在组装的印刷电路及热膜上,以保护及加强组装的电路图案的接头结合和电路图案。在一种实施方式中,所述热膜是热塑性聚氨酯(tpu)或聚合物膜中的一种。在一种实施方式中,所述热粘合膜是热塑性聚氨酯热熔膜。在一种实施方式中,在沉积之前,将热膜和热粘合膜干燥,以防止收缩和去除水分。在一种实施方式中,附接包括将一个或多个表面安装器件结合到固化的印刷电路。在一种实施方式中,该方法包括固化印刷电路图案。

72.通常,用于粘合电路图案化的方法包括在热膜上沉积电路图案。一个或多个表面安装器件被附接到固化的印刷电路以形成组装的印刷电路。将热粘合膜放置在组装的印刷电路的非组装侧上,并且将应变仪放置在热粘合膜的另一侧上。熔化热粘合膜以将热膜的未组装侧附接到应变仪。在一种实施方式中,所述热粘合膜是热塑性聚氨酯热熔膜。在一种实施方式中,所述热膜是热塑性聚氨酯(tpu)或聚合物膜中的一种。在一种实施方式中,在沉积之前,将热粘合膜和热膜干燥,以防止收缩和去除水分。在一种实施方式中,附接包括将一个或多个表面安装器件结合到固化的印刷电路。在一种实施方式中,该方法包括固化印刷电路图案。在一种实施方式中,该方法包括将其他热粘合膜放置在组装的印刷电路上,并且其中至少熔化热粘合膜包括熔化所述其他热粘合膜以包封组装的印刷电路的接头结合和电路图案。

73.在各种示例性实施例中示出的方法的构造和布置仅是说明性的。尽管在本发明中仅详细描述了几个实施例,但是许多修改是可能的(例如,各种元件的大小、尺寸、结构、形状和比例,参数的值,安装布置,材料和部件的使用,颜色、取向等的变化)。例如,元件的位置可以颠倒或以其它方式改变,并且离散元件的性质或数量或位置可以改变或变化。相应的,所有这些修改都旨在包括在本发明的范围内。任何工艺或方法步骤的顺序或次序可根据可替代的实施例而变化或重新排序。在不脱离本发明的范围的情况下,可以在示例性实施例的设计、操作条件和布置中做出其它替代、修改、改变和省略。

74.尽管附图可能示出方法步骤的特定顺序,但是步骤的顺序可以与所描绘的不同。而且,可以同时或部分同时执行两个或更多步骤。这种变化将取决于所选择的软件和硬件系统以及设计者的选择。所有这些变化都在本发明的范围内。同样,软件实施方式可以利用标准编程技术来完成,该标准编程技术具有基于规则的逻辑和其他逻辑来完成各种连接步骤、处理步骤、比较步骤和判定步骤。

75.虽然已经结合某些实施例描述了本发明,但是应当理解,本发明不限于所公开的实施例,而是相反,本发明旨在覆盖包括在所附权利要求的范围内的各种修改和等效布置,所附权利要求的范围符合最广泛的解释,以便涵盖法律所允许的所有这样的修改和等效结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1